Кристаллизация расплавов обладает рядом преимуществ по сравнению с рассмотренными выше методами разделения, например с ректификацией, экстракцией: низкие расходы энергии, возможность разделения азеотропных и близкокипящих смесей, проведения процесса при низких температурах и др. Этот процесс все шире применяется в химической технологии (в производстве удобрений, щелочей и др.) в основном для отверждения и разделения расплавов на фракции и для выращивания монокристаллов. Отметим, что между процессами кристаллизации расплавов и из растворов нет принципиального термодинамического различия. Процесс разделения кристаллизацией расплавов часто называют фракционным плавлением.

Фазовое равновесие фракционного плавления обычно характеризуется диаграммами p=f{t) [см. рис. 23-1]. Очевидно, что при переходе вправо через линию АВ происходит плавление, влево – кристаллизация.

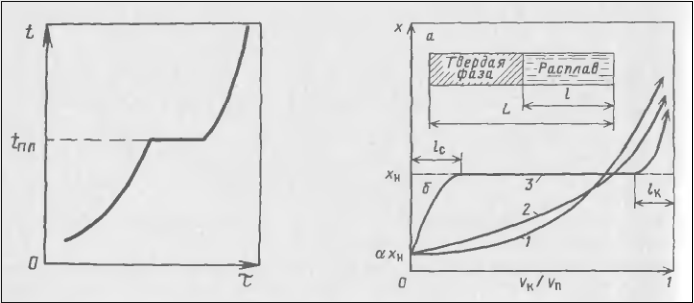

На рис. 23-14 представлена зависимость температуры t от времени τ процесса медленного нагревания твердого вещества. Из этого рисунка видно, что на кривой t = f (τ) имеется горизонтальный участок, соответствующий температуре t nл плавления. Этот участок наблюдается до тех пор, пока произойдет полное расплавление вещества и выделится теплота фазового превращения.

Отметим, что образование кристаллов в расплаве (их возникновение и рост) происходит так же, как и при кристаллизации из растворов. При этом для оценки скорости процесса вместо пересыщения используют переохлаждение.

При однократном фракционном плавлении исходную смесь вначале медленно охлаждают до полной кристаллизации. Затем образовавшуюся кристаллическую массу нагревают от температуры кристаллизации до температуры фракционирования. Полученную суспензию отфильтровывают, причем кристаллическая фаза оказывается более обогащенной высокоплавким компонентом.

Рис. 23-14. Зависимость температуры t от времени τ нагрева твердого вещества

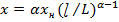

Рис. 23-15. Схема затвердевания вещества (а) и распределения концентраций по длине образца (б) при направленной кристаллизации (а< ɭ):

1-при полном перемешивании; 2-при частичном перемешивании расплава; 3 - при диффузионном переносе.

Для повышения эффективности процесса используют многократное (или многоступенчатое) фракционное плавление. Схемы многоступенчатого разделения на основе однократного фракционного плавления аналогичны схемам многоступенчатой фракционной кристаллизации (см. рис. 23-5 и 23-6). Так же аналогичен и расчет процесса фракционного плавления (см. разд. 23.4).

Процессы фракционного плавления применяют, например, для выделения нафталина из разбавленных нафтеновых фракций, разделения изомеров ксилола, опреснения воды, концентрирования водных растворов, фракционирования жиров и т.п. Для проведения процессов фракционного плавления используют вальцовые, ленточные, барабанные и другие кристаллизаторы, а также кристаллизаторы с псевдоожиженным слоем.

Направленная кристаллизация. Этот метод кристаллизации (фракционирования), как и рассмотренные выше, возможен вследствие различия равновесных составов сосуществующих фаз при переходе вещества из одного агрегатного состояния в другое. Он основан на отводе теплоты от границы раздела фаз, что вызывает направленное передвижение фронта кристаллизации вдоль очищаемого образца. Это передвижение обеспечивают медленным перемещением зон нагрева и охлаждения (рис. 23-15, а). Процесс направленной кристаллизации наиболее рационально применять для глубокой очистки небольших количеств веществ, предварительно очищенных другими методами.

Поскольку состав образующейся в процессе кристаллизации твердой фазы отличается от состава расплава, то при движении фронта кристаллизации вдоль образца происходит перераспределение примеси между обеими фазами. Отметим, что при α < 1 концентрация примеси в твердой фазе ниже, чем в расплаве, а при α> 1 -выше.

Полагаем, что коэффициент диффузии в твердой фазе равен нулю, а на поверхности раздела фаз устанавливается равновесие (т.е. х = αу, где х и y-концентрации примеси соответственно в твердой фазе и расплаве). Примем также, что при перемещении в зоне расплава фронт кристаллизации вдоль образца остается плоским. Тогда уравнение материального баланса примесного компонента в процессе направленной кристаллизации в дифференциальной форме можно записать следующим образом:

d(yVр) = Vpdy + ydVp = xdVк, (23.32)

где Vp и Vк - объемы соответственно расплава и твердой фазы.

Очевидно, что полный объем образца  = Vp+Vк. П оскольку в уравнении (23.32) d

= Vp+Vк. П оскольку в уравнении (23.32) d  = — dVK, то

= — dVK, то

=

=  , (23.33)

, (23.33)

где х н - начальная концентрация примеси в образце.

При известной зависимости х =f(y) уравнение (23.33) решается аналитически. Если эта зависимость линейна (т. е. а = const), решение уравнения (23.33) принимает следующий вид:

x =  ). (23.34)

). (23.34)

Обычно сечение образца постоянно по всей его длине. В этом случае уравнение (23.34) можно записать следующим образом (рис. 23-15, а):

(23.35)

(23.35)

или

, (23.36)

, (23.36)

где  - доля закристаллизовавшегося вещества.

- доля закристаллизовавшегося вещества.

Отметим, что уравнение (23.34) является аналогом уравнения (23.20), полученного для случая кристаллизации из растворов.

Распределение примеси по длине образца в зависимости от степени перемешивания расплава представлено на рис. 23 – 15,б.

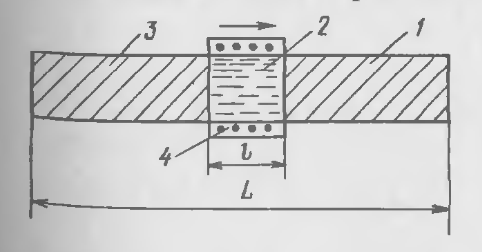

Зонная плавка. Этот вид кристаллизационного процесса глубокой очистки веществ в отличие от направленной кристаллизации проводится (рис. 23 – 16) при медленном (со скоростью 0,5-20 см/ч) перемещении вдоль образца очищаемого вещества 1 нагревателя 4,

Рис. 23 – 16. Схема зонной плавки:

1 – исходный образец; 2– зона расплава; 3 - зона кристаллизации после очистки, 4 - нагреватель

создающею в образце зону 2 расплава длиной ɭ. По длине L образца образуются две подвижные межфазные границы. По одну из этих границ происходит плавление материала образца, по другую - его затвердевание (зона 3). При движении расплавленной зоны 2 вдоль образца вследствие различной растворимости примеси в расплаве и твердой фазе ее концентрация в образце перераспределяется.

Если а < 1, то растворимость примеси в расплаве выше, чем в твердой фазе, и она концентрируется преимущественно в расплаве. При этом концентрация примеси в твердой фазе, образующейся после прохода расплавленной зоны, снижается. Наибольшая степень очистки достигается в начале образца, поскольку при движении расплавленной зоны в ней происходит постепенное накапливание примеси, что в конечном счете приводит к повышению концентрации примеси в твердой фазе. В результате может наступить момент, когда концентрация примеси в твердой фазе достигнет ее исходного значения в образце. Поэтому часто эффект разделения за один проход нагревателя 4 вдоль образца недостаточен, и для достижения заданной концентрации примеси (или чистоты образца) процесс зонной плавки повторяют многократно. При этом часть образца, в котором сконцентрировалась примесь, вначале не удаляют (в отличие от направленной кристаллизации). Для ускорения процесса зонной плавки иногда вдоль образца одновременно перемещают несколько нагревателей. По достижении заданного распределения концентраций примесей образец извлекают, загрязненную часть его удаляют, а оставшуюся часть переплавляют.

2015-10-14

2015-10-14 4746

4746