по курсу:

«Моделирование процессов и объектов металлургии»

МОСКВА -2005г.

УДК

Шаронов М.А., Данилин А. В.,. Цепин М.А,. Лисунец Н.Л, Шаронов Д.А.

Системы управления и оптимизации для технологических процессов ОМД: Учебное пособие. – М.: МИСиС, 2005. – 43 с.

В данном учебном пособии изложены основные принципы и методика проектирования технологических систем, приведены основные этапы создания и использования математических моделей, описаны основные способы управления процессами ОМД, представлены основные правила оформления схем и алгоритмов программ управления процессами ОМД и приведены конкретные примеры для некоторых процессов.

Это пособие может быть использовано при выполнении домашних заданий и подготовке к зачету по данному курсу, а также в курсовом и дипломном проектировании.

Предназначено для студентов специальности 11.06.- "Обработка металлов давлением"

Специализаций:

11.06.06 - Производство труб и полых изделий

11.06.07 - Производство и управление качеством специализированной

металлопродукции

11.06.08 – Пластическая деформация порошковых и композиционных

материалов

\

| Федеральное агентство по образованию ГОУ ВПО Московский государственный институт стали и сплавов (Технологический университет), (МИСИС), 2005 |

Оглавление

Введение………………………………………………………………………………….5

1 Методика проектирования технологических систем………………………………………..6

1.1 Формулировка технического задания………………………………………………6

1.2 Этапы проектирования……………………………………………………………....7

1.2.1 Эскизное проектирование………………………………………………....7

1.2.2 Техническое проектирование……………………………………………...8

1.2.3 Рабочее проектирование …………………………………………………..8

1.3 Испытание изделия…………………………………………………………………..8

2 Этапы создания и использования математических моделей………………………………..9

2.1 Содержательное описание объекта…………………………………………………9

2.2 Концептуальная модель……………………………………………………………10

2.3 Формальное описание объекта моделирования…………………………………..11

2.4 Составление описания математической модели………………………………….12

2.5 Программирование………………………………………………………………...12

2.6 Испытание модели…………………………………………………………………14

2.7 Исследование свойств математической модели………………………………….16

2.8 Эксплуатация математической модели……………………………………………16

2.9 Анализ результатов моделирования...…………………………………………….17

3 Особенности процессов ОМД как объектов управления…………………………………..18

3.1 Особенности процессов ОМД как объектов управления ……………………….18

3.2 Способы управления. Структура современной системы управления

процессами ОМД………………………………………………………………….……21

3.2.1 Программное управление………………………………………………...21

3.2.2 Управление по отклонению……………………………………………...21

3.2.3 Управление по возмущению……………………………………………..22

3.2.4 Системы адаптивного управления с эталонной моделью ……………..22

3.2.5 Системы адаптивного управления с идентификатором………………..23

3.3 Рекомендации по созданию автоматизированных систем управления ………...24

3.4 Системный анализ процесса прессования. Принципы управления……………..26

3.5 Функционирование системы управления ………………………………………...29

4. Элементы оформления схем алгоритмов для программ управления……………………31

5. Построение схем и алгоритмов управления для технологических процессов ОМД……34

Библиографический список……………………………………………………………43

Введение

Цели настоящего пособия:

1. Закрепление и углубление знаний студентов в области систем управления и оптимизации процессов ОМД.

2. Формирование у студентов навыков проектирования и управления технологическими процессами ОМД при помощи систем математического моделирования.

3. Развитие навыков самостоятельной деятельности, близкой к конкретной научно-исследовательской работе.

Пособие содержит конкретные практические рекомендации по созданию автоматизированной системы управления процессом прессования.

| В пособии были использованы материалы научно-исследовательских и методических работ, проводимых аспирантами НИЛ ДСПМ и кафедры ОМД МИСиС:Апатовым К.Ю. и Скрипаленко М.М. |

1. Методика проектирования технологических систем

В общем случае модели являются средством проектирования систем и в особенности сложных систем (сс). Проектирование сложной системы представляет собой весьма трудоемкий процесс, в котором участвуют разные специалисты. Большие размеры системы, сложность поведения ее компонент, высокая стоимость разработки требуют методов математического моделирования на всех этапах проектирования такой системы. Поэтому моделирование сопровождает и процесс проектирования, и процесс испытания, и процесс эксплуатации сложной системы. ГОСТами на разработку программных изделий, например ЕСПД, предусматриваются следующие этапы проектирования: формулировка технического задания, разработка технических предложений по созданию изделия, разработка эскизного проекта, разработка технического проекта, рабочее проектирование, испытание изделия. На всех этапах проектирования специалистам приходится рассматривать две стороны объекта проектирования: требования к системе со стороны внешней среды (внешнее проектирование) и организацию функционирования сложной системы (внутреннее проектирование).

1.1 Формулировка технического задания

Начало работы над проектом сложной системы имеет целью сформулировать задачи проектирования и организовать рабочие группы по решению поставленных задач проектирования. Вначале образуется небольшая инициативная группа специалистов, которая на основе всесторонних обсуждений вырабатывает документ, который должен содержать в себе следующую информацию:

– формулировку проблем (результаты обсуждений);

– предлагаемые варианты решений (с указанием достоинств и недостатков каждого из них);

– предложения по необходимому составу специалистов, комплектованию и срокам подключения рабочих групп;

– грубую оценку времени и денежных средств, необходимых для разработки проекта.

В результате создается группа специалистов-проектировщиков, имеющая четко поставленную задачу проектирования сложной системы.

Разработка технических предложений. На этом этапе предполагается выбор наилучшего решения, укомплектование группы проектировщиков системы до полного состава, составление плана всех работ над проектом. Для выбора наилучшего решения часть сил и средств направляется на поиск альтернативных решений. Для этого могут использоваться аналитические модели. Затем наступает момент выбора решения, когда многократно пересматривается формулировка задачи проектирования сложной системы. Выполняются следующие виды моделирования компонент: проектирование единичной нити, проектирование большой нагрузки, состязательное проектирование.

В процессе проектирования единичной нити прорабатываются вопросы выполнения основных функций системы. При проектировании большой нагрузки просматриваются действия системы, которые зачастую случайно распределены во времени. Цель состязательного проектирования - найти на модели ответные действия системы на тот случай, когда внешняя среда пытается затруднить работу алгоритма системы. Эти три вида работ должны осуществляться одновременно в течение проектирования. Этот этап характеризуется появлением большого количества новых идей решения проблемы, новых проработок по частным вопросам отдельных направлений работы.

Новые идеи должны документироваться в виде рабочих записок или отчетов. С ними необходимо знакомить всех разработчиков. К этому времени должна быть укомплектована группа проектировщиков системы. Обязательно постоянство основного состава группы в процессе проектирования сложной системы. В результате их работы формулируется проблема, изыскиваются пути ее реализации, составляется план выполнения проекта системы, который должен содержать график распределения времени по этапам работ с указанием необходимых средств и состава исполнителей, предусматривать консультации крупных специалистов по сложным вопросам, содержать заявки на проведение натурного и модельного экспериментов.

1.2 Этапы проектирования

1.2.1 Эскизное проектирование

Этап начинается с разработки первого варианта того, что называется системой. Для этих целей требуется большое число экспериментов, в результате которых получают данные, позволяющие создать лучшую математическую модель сложной системы. На этапе эскизного проектирования решаются вопросы, допускающие многозначные ответы. Отчетная документация этапа должна содержать:

– подробное описание работы всей системы в целом;

– четкое описание подсистемы (форма, количество и времени ее создания, алгоритм ее функционирования);

– перечень допустимых значений характеристик системы;

– хотя бы один метод физической реализации предложенного способа функционирования сложной системы;

– информацию об исследованиях других методов физической реализации предложенного способа.

1.2.2 Техническое проектирование

Разработка технического проекта выполняется, когда система уже "заморожена" и идет отладочная работа. Уточняются и детализируются алгоритмы функционирования компонент системы. На моделях проверяется, соответствуют ли компоненты системы своему назначению. На этом этапе наряду со множеством подмоделей, компонент системы обязательно создание и испытание обобщенной модели самой системы, с помощью которой решаются все вопросы и внутреннего проектирования. Итоговые сведения аналогичны отчетности предыдущего этапа, но содержат более детализированные описания системы и ее компонент.

1.2.3 Рабочее проектирование

Этот этап характеризуется созданием опытного образца, предназначенного для испытания свойств системы. Опытный образец системы должен иметь в своем составе контрольную аппаратуру. Зачастую при конструировании контрольной аппаратуры используются ЭВМ, позволяющие заменить ряд имитаторов-устройств соответствующими программами-имитаторами и таким образом автоматизировать процесс исследования свойств системы с помощью образца. На этом этапе должна быть разработана техническая документация, включающая в себя: технические характеристики по эксплуатации опытного образца системы; полное описание всех технических решений, использованных при создании опытного образца.

1.3 Испытание изделия

На этом этапе осуществляются испытание и оценка принятых проектных решений по созданию сложной системы. Основная цель испытания состоит в получении подтверждения, что система работает так, как предусматривалось при проектировании. В ходе испытания система отлаживается, исключаются неизбежные дефекты ее функционирования. Испытание проводится по плану испытаний, предусматривающему усложнение условий работы опытного образца в процессе испытания по специально разработанным методикам. В результате испытаний составляются отчеты. В них даются рекомендации по улучшению использования системы и производственных условий и приводятся результаты анализа различий между реальным образцом системы и ее моделью.

2 Этапы создания и использования математических моделей

Независимо от способа проектирования сложной системы и назначения моделирования можно выделить следующие восемь этапов создания и использования математических моделей:

– определение объекта моделирования, установление границ и ограничений моделирования, выбор критериев для сравнения эффективности вариантов системы (составление содержательного описания объекта моделирования);

– формулировка замысла модели, переход от реальной системы к логической схеме ее функционирования (составление концептуальной модели);

– реализация описания объекта в терминах математических понятий и алгоритмизация функционирования ее компонент (составление формального описания объекта);

– преобразование формального описания объекта в математическое описание модели (составление описания имитационной модели);

– программирование и отладка модели (программирование модели);

– проверка модели, оценка ее свойств и затрат ресурсов на имитацию (испытание и исследование модели);

– организация модельного эксперимента на ЭВМ (эксплуатация модели);

– интерпретация результатов моделирования и их использование в ходе проектирования сложной системы (анализ результатов).

Рассмотрим порядок действий разработчиков на каждом из перечисленных этапов создания и использования математических моделей на ЭВМ. На рисунке 1 представлена схема взаимосвязи технологических этапов моделирования.

2.1 Содержательное описание объекта

Составление содержательного описания объекта моделирования представляет собой выполнение следующих действий:

Вначале определяются объект имитации и необходимый состав исходной технической информации. Устанавливаются границы изучения функционирования объекта. Составляется возможный список ограничений модели, которые допустимы при организации имитации или при наличии которых еще имеет смысл имитации функционирования объекта моделирования.

Ставятся конкретные цели моделирования и формулируются основные критерии эффективности, по которым предполагается проводить сравнение на модели различных вариантов решения.

Результатом работ на данном этапе является содержательное описание объекта моделирования с указанием целей имитации и аспектов функционирования объекта моделирования, которые необходимо изучить на ИМ. Обычно оно представляет собой техническое описание объекта моделирования, описание внешней среды, с которой он взаимодействует, и временную диаграмму этого взаимодействия.

2.2 Концептуальная модель

Составление концептуальной модели производится в следующей последовательности:

Устанавливаются связи между входами и выходами системы и её отдельных частей. На основе анализа поставленной задачи определяется общий замысел модели, выдвигаются гипотезы и уточняются все допущения, необходимые для построения математической модели, а на основании содержательного описания уточняется задачи моделирования, определяются процедура и график ее решения.

Общая задача моделирования разбивается на частные подзадачи, устанавливаются приоритеты решения подзадач моделирования. Затем проводится тщательный анализ задач, стоящих перед имитацией.

Выполняются такие работы, как выбор параметров и переменных системы, представляющих интерес для моделирования; уточнение критериев эффективности функционирования различных вариантов проектируемой системы; выбор типов аппроксимации отдельных компонент модели. Проводятся также: предварительный анализ требований к модели сложной системы; определение необходимых математических уравнений, описывающих реальные процессы; поиск возможных методов проверки правильности функционирования модели. Одновременно с этим исследователь должен выбрать язык будущей формализации процессов в объекте моделирования.

Результатом выполнения работ являются концептуальная модель, выбранный язык формализации и способ организации имитации, реализуемый языком формализации. В состав концептуальной модели входят: уточненное содержательное описание объекта моделирования, свободное от всего того, что не представляет интереса для моделирования системы; уточнённый список параметров и переменных моделирования и связь между ними; критерии эффективности функционирования вариантов системы; список используемых методов обработки результатов имитации и перечисление способов представления результатов моделирования.

Отметим, что при создании небольших моделей данный этап работ совмещается с этапом составления содержательного описания моделируемой системы.

2.3 Формальное описание объекта моделирования

Цель формального описания объекта моделирования – получение исследователем формального представления алгоритмов поведения компонент сложной системы и отражение вопросов взаимодействия между собой этих компонент. При составлении формального описания модели исследователь использует тот или иной язык формализации. В зависимости от сложности объекта моделирования и внешней среды могут использоваться три вида формализации:

– аппроксимация явлений функциональными зависимостями,

– алгоритмическое описание процессов в системе,

– смешанное представление в виде последовательности формул и алгоритмических записей.

После составления формального описания объекта моделирования приступают к его проверке. Это первая главная проверка достоверности будущей модели сложной системы в процессе проектирования. Для обеспечения контроля правильности функционирования модели вводят известные классические модели, достоверность которых доказана. Они фигурируют в модели в виде составных частей. На вход таких моделей поступают данные, вычисляемые в других частях модели, достоверность которых проверяется. Если результат работы классической модели окажется недостоверным, то считают, что предшествующая часть формального описания системы также недостоверна.

В процессе проверки достоверности модели необходимо ответить на следующие вопросы: позволяет ли модель решить поставленные задачи моделирования, насколько полна предложенная схема модели и отражает ли она фактическую последовательность развития процессов в реальной системе. Необходимо провести анализ каждой функции модели и убедиться, что она нашла свое отражение в формальном описании модели. В том случае, когда уравнения получены на основании анализа опытных данных, необходимо провести выборочную проверку согласия уравнений с исходной информацией, по которой они получены. Для уравнений, полученных теоретическим путем, необходимо провести вычисления в нескольких контрольных точках с целью определения приемлемости результатов. Для дополнительной проверки уравнений обязательно провести анализ размерностей и масштабов переменных системы.

Важно правильно выбрать вычислительные средства и язык программирования, которые обеспечили бы исследователю легкость программирования, минимальные затраты на моделирование, доступность выбранной ЭВМ, быстрое получение результатов. Результатом этапа является проверенное формальное описание исследуемой системы на выбранном языке формализации.

2.4 Составление описания математической модели

Как только средства реализации выбраны, исследователь приступает к этапу преобразования формального описания в описание модели. Многие специалисты не делают различия между этими этапами, когда имитационную модель можно представить с помощью универсальных средств описания. При переходе к более сложным системам это различие проявляется. Прежде всего, исследователя не удовлетворяет состав стандартной статистики моделирования, реализуемой соответствующими системами моделирования. Как правило, в этих случаях исследователю приходится решать множество дополнительных вопросов, не связанных с описанием поведения моделируемой системы. Сюда входят следующие вопросы реализации модели: декомпозиция объекта на составляющие и формирование элементов модели; отработка вопросов синхронизации частей компонент модели друг с другом в модельном времени; организация сбора статистики; задание начальных условий моделирования; планирование процесса имитации отдельных частей модели; проверка окончания моделирования; обработка результатов имитации. Все эти действия являются чрезвычайно трудоемкими и ответственными, их успешное выполнение зависит, прежде всего, от опыта и интуиции исследователя. Результатом этапа является описание имитационной модели сложной системы.

2.5 Программирование

На этом этапе составляется план создания и использования программной модели. В плане указываются: тип ЭВМ; средство автоматизации моделирования; примерные затраты памяти ЭШ на создание программы модели и ее рабочих массивов; затраты машинного времени на один цикл работы модели; оценки затрат на программирование и отладку программы модели.

Затем исследователь приступает к программированию модели. В качестве технического задания на программирование служит описание имитационной модели. В соответствии с текстом производится деление модели на блоки и подблоки. В отличие от обычной автономной отладки программных модулей, при автономной отладке блоков и подблоков программной модели объем работ существенно увеличивается, поскольку для каждого модуля необходимо создать и отладить еще имитатор внешнего окружения. Весьма существенно выверить реализацию функций модуля в модельном времени и оценить затраты машинного времени на один цикл работы модели как функцию от значений параметров модели. Завершаются работы при автономной отладке компонент модели подготовкой форм представления входных и выходных данных моделирования.

В процессе второй проверки достоверности программы устанавливается соответствие операций в программе и описании модели. Для этого производится обратный перевод программы в схему модели (такая "прокрутка" позволяет найти грубые ошибки статики модели).

После исключения грубых ошибок ряд блоков объединяется и начинается комплексная отладка модели с использованием тестов. Отладка по тестам начинается с нескольких блоков, затем в этот процесс вовлекается все большее число блоков модели. Отметим, что комплексная отладка программы модели намного сложнее отладки пакетов прикладных программ, поскольку ошибки динамики моделирования в этом случае найти значительно труднее вследствие квазипараллельной работы различных компонент модели.

По завершении комплексной отладки программы модели необходимо вновь оценить затраты машинного времени на один цикл расчетов на модели. При этом подучить аппроксимацию времени моделирования на один цикл имитации.

Следующим действием является составление технической документации на модель сложной системы. Результаты этапа к моменту окончания комплексной отладки программы модели должны быть следующие документы:

– описание математической модели;

– описание программы модели с указанием системы программирования и принятых обозначений;

– полная схема программы модели;

– полная запись программы модели на языке моделирования;

– доказательство достоверности программы модели (результаты комплексной отладки программы модели);

– описание входных и выходных величин с необходимыми пояснениями (размерностей, масштабов, диапазонов изменения величин, обозначений);

– оценка затрат машинного времени на один цикл моделирования;

– инструкция по работе с программой модели.

Для проверки адекватности модели объекту исследования после составления формального описания системы исследователь составляет план проведения натурных экспериментов с прототипом системы. Если прототип системы отсутствует, то можно использовать систему вложенных ММ, отличающихся друг от друга степенью детализации имитации одних и тех же явлений. Тогда более простая модель служит в качестве прототипа для обобщенной ММ.

Если же построить такую последовательность невозможно либо из-за отсутствия ресурсов на выполнение этой работы, либо из-за недостаточности информации, то обходятся без проверки адекватности ММ. Согласно этому плану параллельно с отладкой ММ осуществляется серия натурных экспериментов на реальной системе, в ходе которых накапливаются контрольные результаты. Имея в своем распоряжении контрольные результата и результаты испытаний ММ, исследователь проверяет адекватность модели объекту.

Как видно из схемы на рисунке 1, при обнаружении ошибок на этапе отладки, устранимых только на предыдущих этапах, может иметь место возврат на предыдущий этап. Кроме технической документации к результатам этапа прилагается машинная реализация модели (программа, оттранслированная в машинном ходе ЭВМ, на которой будет происходить имитация).

2.6 Испытание модели

Здесь необходимо убедиться в правильности динамики развития алгоритма моделирования объекта исследования в ходе имитации его функционирования (провести верификацию модели). Во-вторых, определить степень адекватности модели и объекта исследования. Под адекватностью программной имитационной модели реальному объекту понимают совпадение с заданной точностью векторов характеристик поведения объекта и модели. При отсутствии адекватности проводят калибровку имитационной модели ("подправляют" характеристики алгоритмов компонент модели).

Наличие расхождений во взаимодействии компонент модели возвращает исследователя к предыдущим этапам создания модели. Возможно, что в ходе формализации были слишком упрощены физические явления, исключён из рассмотрения ряд важных сторон функционирования системы, что привело к неадекватности модели объекту. В этом случае исследователь должен вернуться к этапу формализации системы (см. рисунок 1) или к этапу составления концептуальной модели с учетом новой информации и появившегося опыта.

Рисунок 1 – Схема взаимосвязи технологических этапов моделирования

Наконец, когда у исследователя оказалось недостаточно информации об объекте, он должен вернуться к этапу составления содержательного описания системы и уточнить его с учетом результатов испытания предыдущей модели системы.

2.7 Исследование свойств математической модели

При этом оцениваются точность имитации явлений, устойчивость результатов моделирования, чувствительность критериев качества к изменению параметров модели. Получить эти оценки в ряде случаев бывает весьма сложно. Однако без успешных результатов этой работы доверия к модели не будет ни у разработчика, ни у заказчика ММ. У разных исследователей в зависимости от вида ММ сложились различные интерпретации понятий точности, устойчивости, стационарности, чувствительности ММ. Пока не существует общепринятой теории имитации явлений на ЭВМ. Каждому исследователю приходится полагаться на свой опыт организации имитации и на свое понимание особенностей объекта моделирования.

Устойчивость результатов моделирования характеризуется сходимостью контролируемого параметра моделирования к определенной величине при увеличении времени моделирования варианта (процесс итераций).

Стационарность режима моделирования характеризует собой некоторое установившееся равновесие процессов в модели системы, когда дальнейшая имитация бессмысленна, поскольку новой информации из модели исследователь более получить не может и продолжение имитации практически приводит только к увеличению затрат машинного времени. Такую ситуацию необходимо предусмотреть и разработать способ определения момента достижения стационарного режима моделирования.

Чувствительность ММ представляется величиной минимального приращения выбранного критерия качества, вычисляемого по статистикам моделирования, при последовательном варьировании параметров моделирования на всем диапазоне их изменений.

2.8 Эксплуатация математической модели

Этот этап начинается с составления плана эксперимента, позволяющего исследователю получить максимум информации при минимальных условиях на вычисление. Желательно статистическое обоснование плана эксперимента. Планирование эксперимента представляет собой процедуру выбора числа и условий проведения опытов, необходимых и достаточных для решения поставленной задачи с требуемой точностью. При этом существенно следующее: стремление к минимизации общего числа опытов, при возможности одновременного варьирования большинством переменных; использование математического аппарата, формализующего многие действия экспериментаторов; выбор четкой стратегии, позволяющей принимать обоснованные решения после каждой серии экспериментов на модели. Затем исследователь приступает к проведению рабочих расчетов на модели.

2.9 Анализ результатов моделирования

Данный этап завершает технологическую цепочку этапов создания и использования математических моделей. Получив результаты моделирования, исследователь приступает к интерпретации результатов. Здесь возможны следующие циклы имитации. В первом цикле имитационного эксперимента в ММ заранее предусмотрен выбор вариантов исследуемой системы путем задания начальных условий имитации для машинной программы модели. Во втором цикле имитационного эксперимента модель модифицируется на языке моделирования, и поэтому требуются повторная трансляция и редактирование программы.

Результатом этапа интерпретации результатов моделирования являются рекомендации по проектированию системы или ее модификации. Имея в своем распоряжении рекомендации, исследователи приступают к принятию проектных решений. В конечном итоге после выполнения всех перечисленных выше итерационных этапов исследователь либо окажется удовлетворенным результатом моделирования и будет их учитывать при проектировании сложной системы, либо забракует проектируемую систему и сформирует техническое задание на разработку новой архитектуры системы.

3. Особенности процессов ОМД как объектов управления

3.1 Особенности процессов ОМД как объектов управления

Реальные технологические процессы ОМД характеризуются многофакторностью, наличием не поддающихся контролю воздействий, сложными зависимостями между технологическими параметрами процесса и, как следствием, отсутствием достаточной априорной информации о его закономерностях, большими помехами и значительным запаздыванием по каналам управления и измерения, не стационарностью, противоречивостью требований, предъявляемых к качеству изделий и производительности процесса. Для процессов ОМД характерен выпуск больших партий однородной продукции при высокой стоимости каждого агрегата и каждого изделия.

Отвлекаясь от конкретной физической сущности процесса, мы можем представить его как некую систему взаимодействующих элементов (технологических операций и оборудования), рассматриваемых как единое целое. Вектор входных параметров (переменных) системы обозначим через  где t - независимая скалярная величина, в качестве которой может выступать время или какая-либо другая монотонно изменяющаяся переменная, например, положение пресс-штемпеля в процессе прессования и т.д. Компоненты вектора

где t - независимая скалярная величина, в качестве которой может выступать время или какая-либо другая монотонно изменяющаяся переменная, например, положение пресс-штемпеля в процессе прессования и т.д. Компоненты вектора  делят на наблюдаемые параметры (переменные)

делят на наблюдаемые параметры (переменные)  (т.е. доступные измерению) и ненаблюдаемые -

(т.е. доступные измерению) и ненаблюдаемые -  где l+k=n. Наблюдаемые переменные делятся на управляющие

где l+k=n. Наблюдаемые переменные делятся на управляющие  (т.е. целенаправленно изменяемые по ходу процесса) и не управляющие

(т.е. целенаправленно изменяемые по ходу процесса) и не управляющие  где р + s=k. Вектор выходных параметров (переменных) обозначим через

где р + s=k. Вектор выходных параметров (переменных) обозначим через  (

( может входить в качестве набора компонент в вектор наблюдаемых переменных

может входить в качестве набора компонент в вектор наблюдаемых переменных  , при этом k=m+p+s. Компоненты входных и выходных переменных могут оказаться распределенными величинами, т.е. зависеть не только от параметра t, но и от положения в пространстве.

, при этом k=m+p+s. Компоненты входных и выходных переменных могут оказаться распределенными величинами, т.е. зависеть не только от параметра t, но и от положения в пространстве.

К входным переменным могут быть отнесены следующие факторы:

а) скоростные и температурные режимы прокатки, волочения или прессования, ритм штамповки (длительность работы штампа и пауз для его охлаждения или подогрева), где распределение деформаций по проходам или между операциями при прокатке и ковке (штамповке) – управляющие воздействия;

б) начальные температуры нагрева и геометрия заготовок и инструмента, где физико-механические свойства заготовок – наблюдаемые неуправляющие переменные (их нельзя изменить в начавшемся процессе деформирования);

в) условия на границе контакта заготовка – инструмент (например, силы трения или температурные граничные условия) – ненаблюдаемые переменные. Необходимо заметить, что деление на наблюдаемые и ненаблюдаемые переменные условно.

Рисунок 2 – Блок-схема технологического процесса

Наличие управляющих входных воздействий позволяет рассматривать данную систему как объект управления (ОУ). На рисунке 2 схематически отражена такая система, в качестве которой выступает процесс ОМД. Представление технологического процесса в качестве абстрактного объекта управления с абстрактными векторами входных и выходных переменных позволит нам в дальнейшем разработать систему управления процессом ОМД.

Охарактеризуем процессы ОМД, рассматриваемые как ОУ, в зависимости от особенностей входных и выходных параметров.

По отношению к распределению во времени управляющих воздействий процессы ОМД могут быть разделены на дискретные и непрерывные. К первым относятся, например, процессы ковки, в которых, работа молота занимает лишь часть рабочего времени необходимого для производства единицы продукции, ко вторым — процессы прокатки и прессования.

Учитывая отмеченную многофакторность, процессы ОМД следует отнести к многомерным (п > 1, т> 1).

Функционирование ОУ можно представить аналитически:

,

,

где  - некоторый функционал, ставящий в соответствие любому моменту (параметру) t и вектору входных переменных x0(τ), заданном на всём промежутке

- некоторый функционал, ставящий в соответствие любому моменту (параметру) t и вектору входных переменных x0(τ), заданном на всём промежутке  или в некоторых его точках, вектор выходных параметров

или в некоторых его точках, вектор выходных параметров  .

.

Характеризуя процессы ОМД с точки зрения вида функционала  следует отметить, что они относятся к наиболее сложным ОУ. Первая особенность процессов – инерционность, наличие "памяти", отмечена выше при записи

следует отметить, что они относятся к наиболее сложным ОУ. Первая особенность процессов – инерционность, наличие "памяти", отмечена выше при записи  как функционала. Действительно, практически любой выходной параметр, такой, например, как напряжение, степень деформации или температура в контрольной точке изделия или инструмента, определяется не мгновенным значением управляющего воздействия, а некоторой (или всей) предысторией деформирования. Вторая особенность, также отмеченная при записи функционала – не стационарность процессов (хотя бы на одной стадии обработки), проявляющаяся в изменении выходных параметров процесса во времени в связи с изменением, например самой структуры

как функционала. Действительно, практически любой выходной параметр, такой, например, как напряжение, степень деформации или температура в контрольной точке изделия или инструмента, определяется не мгновенным значением управляющего воздействия, а некоторой (или всей) предысторией деформирования. Вторая особенность, также отмеченная при записи функционала – не стационарность процессов (хотя бы на одной стадии обработки), проявляющаяся в изменении выходных параметров процесса во времени в связи с изменением, например самой структуры  по ходу процесса.

по ходу процесса.

Третья особенность состоит в динамичности (нестатичности) процессов ОМД, заключающейся в зависимости выходных параметров  от своих значений в предыдущие моменты

от своих значений в предыдущие моменты  .

.

Наконец, четвертая особенность – нелинейность. Наличие этого свойства означает, что выходное воздействие, соответствующее линейной комбинации входных воздействий, не равно линейной комбинации выходных воздействий:

,

,

где  – компонента вектора

– компонента вектора  ;

;

λ, μ – некоторые числа.

По ходу процесса входные параметры (включая, управляющие) могут непредсказуемо изменяться в некоторых пределах, причем часть их них ненаблюдаемая. Это приводит к известной неопределенности в изменениях выходных параметров, которая может быть описана статически. Таким образом, процессы ОМД. как и любые сложные производственные процессы, должны быть отнесены к ОУ с неполной априорной информацией, что отражается на выборе способов управления этими процессами.

3.2 Способы управления. Структура современной системы управления процессами ОМД

Анализ различных способов управления процессами ОМД выполним, учитывая отмеченные выше особенности этих процессов. Способы управления делятся на управление по замкнутому циклу (замкнутое управление), использующему принцип обратной связи, и управление по разомкнутому циклу, использующему принцип программного управления (без получения информации о выходных переменных).

3.2.1 Программное управление

Принцип программного управления обеспечивает нужное качество управления, если выбранный закон управления позволяет получить заданное значение выходной переменной. Он может с успехом использоваться для управления конечных, хорошо организованных технологических процессов ОМД, таких, как волочение, холодная прокатка листов, калибровка и пр.

Принцип программного управления можно использовать на первом этапе создания системы управления, когда рассматривается эффективность системы управления данным процессом, и оцениваются перспективы создания более сложных систем для повышения качества управления.

Все же основным принципом управления широким классом технологических процессов ОМД является принцип обратной связи. Его реализация возможна в системах управления по отклонению и возмущению.

3.2.2 Управление по отклонению

Схема управления по отклонению приведена на рисунке 3. На ОУ воздействует управление и, которое является результатом преобразования регулятором Р отклонения d выхода объекта y от необходимого значения y*. Основное требование, которое должно выполняться для применимости этой системы, состоит в том, чтобы существенная часть спектра возмущений лежала в низкочастотной области. Тогда принцип обратной связи делает всю систему в целом нечувствительной к изменению свойств отдельных ее элементов. Кроме того, система управления по отклонению предъявляет высокие требования к датчикам в цепи обратной связи и к каналам измерения при этом способе управления исполнительные органы, испытывают большие нагрузки, что приводит к их преждевременному выходу из строя.

Рисунок 3 – Схема управления по отклонению

Рисунок 4 – Схема управления по возмущению

3.2.3 Управление по возмущению

Схема управления по возмущению показана на рисунке 4. По этой схеме возмущение r, действующее на ОУ, одновременно поступает и на модель М объекта. Получающаяся на выходе модели оценка выхода ОУ сравнивается с необходимой уставкой y*, и их разность поступает в регулятор Р, вырабатывающий управляющее воздействие и. Такая схема управления позволяет управлять "вперед" в случае использования предсказывающей модели М. Возможность управления "вперед" основана на том факторе, что инерционность канала управления и®y значительно ниже инерционности ОУ, реагирующего на возмущение r.

Недостаток предложенной схемы состоит в необходимости использования фиксированной модели М, не учитывающей нестационарность управляемого объекта. По этой же причине управление по возмущению не получило широкого распространения в ОМД.

3.2.4 Системы адаптивного управления с эталонной моделью

Наиболее полно и эффективно принцип обратной связи используется при адаптивном управлении эталонной моделью и с идентификатором в цепи обратной связи. Структурная схема системы адаптивного управления с эталонной моделью показана на рисунке 5.

Входные сигналы x поступают одновременно на вход модели М, описывающей желаемые свойства системы управления, и на вход системы управления объектом. Сигнал рассогласования реакции модели М и системы управления объектом используется для идентификации объекта (изменения корректирующего фильтра Ф). При этом идентифицируется не весь объект в целом, а только та его часть, которая "ответственна" за отклонение реакции объекта от реакции модели. Такие системы получили широкое распространение при управлении технологическими процессами производства однородной продукции.

3.2.5 Системы адаптивного управления с идентификатором

Схема адаптивного управления с идентификатором в цепи обратной связи показана на рисунке 6. Основное назначение идентификатора (И) состоит в слежении за изменяющимися параметрам ОУ. По этой схеме идентификатор, стоящий в цепи обратной связи, в процессе функционирования объекта по возмущениям г, управлениям и. и выходу объекта y непрерывно уточняет параметры k объекта. Построение модели объекта происходит в реальном времени. Наличие системы слежения за параметрами нестационарного объекта делает всю систему в целом нечувствительной к его изменениям.

Рисунок 5 – Схема управления с эталонной моделью

Рисунок 6 – Схема системы управления с идентификатором в цепи обратной связи

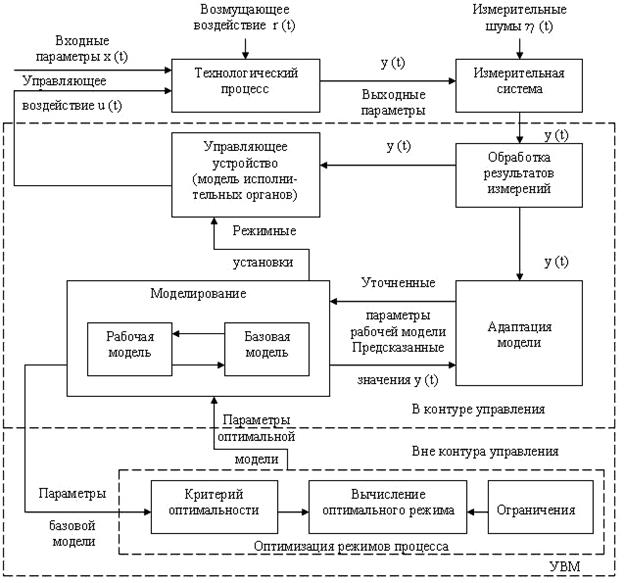

На рисунке 7 показана структура современной системы управления технологическими процессами ОМД. В состав системы входят: управляемый технологический процесс с вектором управляющих воздействий u(t), вектором входных переменных x(t), вектором выходных переменных y(t) и вектором возмущающих воздействий r(t); канал измерения некоторых выходных параметров, который включает измерительную систему и устройство обработки результатов от шума h(t), поступающего на измерительную систему; модель конкретного технологического процесса, включающая базовую и рабочие модели; блок адаптации рабочей модели процесса, использующий для адаптации результаты сравнения вычисленных по модели и фактически замеренных значений основных выходных параметров  (t); управляющее устройство, которое формирует управляющие воздействия и{t), используя для этого режимные установки, полученные от. модели, и фактические значения выходных переменных

(t); управляющее устройство, которое формирует управляющие воздействия и{t), используя для этого режимные установки, полученные от. модели, и фактические значения выходных переменных  (t). Все перечисленные устройства входят в контур управления. Вне контура управления может находиться блок построения оптимальной по какому-либо критерию рабочей модели процесса. Подобная система управления работает в реальном масштабе времени и базируется на УВМ. На практике в состав системы управления могут входить не все, а только некоторые из перечисленных устройств.

(t). Все перечисленные устройства входят в контур управления. Вне контура управления может находиться блок построения оптимальной по какому-либо критерию рабочей модели процесса. Подобная система управления работает в реальном масштабе времени и базируется на УВМ. На практике в состав системы управления могут входить не все, а только некоторые из перечисленных устройств.

3.3 Рекомендации по созданию автоматизированных систем управления

Создание любой автоматизированной системы управления технологическим процессом включает анализ ОУ, разработку структуры управления, построение математической модели процесса (идентификацию процесса), разработку алгоритмов управления, выбор комплекса технических средств и подготовку программного обеспечения системы.

В случае разработки системы управления уже действующего технологического процесса, обеспеченного элементарными средствами автоматизации и механизации, целесообразно создание системы управления осуществлять в два этапа. На первом этапе разработать математическую модель процесса и систему датчиков основных технологических параметров. Затем, опираясь на существующие средства автоматизации и управления (например, программные регуляторы) или на режим ручного управления, полностью оценить практические возможности будущей автоматизированной системы управления. Убедившись в работоспособности и целесообразности системы управления, приступить ко второму этапу работы — созданию автоматизированной системы управления на базе УВМ. На первом этапе автоматизации вполне достаточно ограничиться статической моделью объекта и, только оценив перспективу, переходить к более сложным моделям, позволяющим повысить качество системы.

Рисунок 7 – Структура современной АСУ технологическими процессами ОМД

На всех этапах создания системы необходимо помнить, что синтезирование эффективных автоматизированных систем управления в большинстве случаев сопряжено с коренным усовершенствованием существующего технологического процесса и механизацией всех технологических операций. А это всегда вызывает известные трудности.

В современных УВМ, работающих в реальном масштабе времени, в среднем только 5 % занимает работа разнообразных устройств ввода — вывода информации, остальные 95 % времени можно использовать для реализации сложных алгоритмов управления. Поэтому система управления, кроме слежения за процессом, может выполнять и другие функции - осуществлять диагностику состояния технических средств, выполнять учетные функции; ее можно использовать для выявления резервов технологического процесса, его усовершенствования и пр. Учитывая относительно невысокую стоимость УВМ в общей доле капиталовложений на создание системы управления, целесообразно для управления сложным технологическим процессом конструировать распределение системы управления на базе нескольких микро-УВМ, что повышает надежность системы.

3.4 Системный анализ процесса прессования. Принципы управления

Входными переменными процесса являются: геометрия и температура прессуемой заготовки и прессового инструмента (контейнера, матрицы, пресс-шайбы, иглы); механические, теплофизические и пластические свойства заготовки; механические условия взаимодействия на контактной поверхности заготовка-инструмент (силы трения); скорость движения пресс-штемпеля. Часть переменных, называемых наблюдаемыми, нельзя изменить в процессе прессования. К их числу относятся геометрия прессового инструмента и свойства заготовки. Управляющим воздействием является скорость движения пресс-штемпеля в процессе прессования. Температуры нагрева заготовки и прессового инструмента относятся к управляющим параметрам, которые задаются в начале процесса и в дальнейшем по ходу процесса целенаправленно не изменяются.

Выходные переменные процесса включают геометрию, температуру и физико-механические свойства пресс-изделия. Основной выходной переменной является температура пресс-изделия на выходе из очка матрицы, характеризующая динамику изменения температуры в очаге деформации от начальной температуры заготовки до температуры пресс-изделия. К числу случайных возмущений можно отнести случайные изменения свойств заготовок, сил трения и изменение давления в гидросистеме пресса. Управляющее воздействие приводит к изменению рабочего давления в гидросистеме пресса, что влечет за собой изменение скорости пресс-штемпеля. Уровень воздействия определяется данными о фактической и необходимой скоростях движения пресс-штемпеля, а также положением дросселя, управляющего рабочим давлением в гидросети пресса.

Не все перечисленные переменные могут быть замерены. Так, например, отсутствуют датчики для определения механических, пластических и теплофизических свойств, прессуемых заготовок непосредственно в технологическом потоке. Все эти свойства определяют в результате специальных предварительных исследований, проводимых в лабораторных и промышленных условиях. Однако основные переменные, такие, как скорость движения пресс-штемпеля, температура нагрева заготовки и температура пресс-изделия на выходе из очка матрицы могут быть замерены непосредственно. Следует отметить, что температура прессового инструмента при установившемся режиме работы пресса изменяется незначительно.

Гидравлические прессы с насосно-аккумуляторными станциями отличаются нестационарностью рабочего давления в гидросистеме. У них наблюдается интенсивный износ управляющего дросселя.

Специальные исследования, проведенные на гидравлических прессах усилием 58,8 МН, показали, что механические, теплофизические и пластические свойства заготовок имеют стохастический характер. Например, предел текучести заготовок из сплава Д16 при 400°С находится в интервале от 3,5 до 4,5 МПа. Температура нагрева заготовок изменяется на ±15°С от заготовки к заготовке. В результате температура пресс-изделия на выходе из очка матрицы изменяется на ±10°С на стационарной стадии процесса.

Таким образом, несмотря на стохастический характер многих входных и выходных переменных, процесс прессования алюминиевых сплавов отличается небольшой размерностью вектора выходных переменных, по которым производится оптимизация процесса. В ряде случаев при прессовании высокопрочных алюминиевых сплавов температура металла на выходе из очка матрицы является основной переменной, определяющей качество прессуемого изделия. Кроме того, существующие гидравлические прессы можно сравнительно легко оснастить датчиками для измерения основных технологических параметров и первичными средствами автоматики.

Все изложенное делает процесс прессования алюминиевых сплавов удобным объектом для создания автоматизированной системы управления. Систему управления непосредственно процессом прессования можно рассматривать как систему нижнего уровня в иерархической структуре управления полным технологическим процессом производства изделий из алюминиевых сплавов. Однако именно этот уровень определяет качество изделий и производительность всего процесса производства и является базой для создания систем управления более высокого уровня.

Многочисленными исследованиями также установлено, что в условиях изотермического прессования (при постоянстве температуры металла на выходе пресса по всей длине прессуемого изделия) достигается одновременно наилучшее качество пресс-изделий и наивысшая производительность процесса, если прессование осуществляется при максимально допустимых температурах металла на выходе пресса (эти температуры для большинства высокопрочных алюминиевых сплавов известны). Кроме того, именно в условиях изотермического прессования появляется возможность промышленного внедрения закалки высокопрочных алюминиевых сплавов непосредственно на желобе пресса, что значительно сокращает и интенсифицирует технологический процесс, способствует повышению качества изделий и снижению энергозатрат.

Для процессов прессования характерны сложные нелинейные зависимости между входными и выходными переменными. Комплексная математическая модель процесса прессования может быть задана только алгоритмически. Базовая модель в виде конечных соотношений между входными и выходными переменными может быть построена только для прессования изделий относительно простой конфигурации. При производстве изделий сложной конфигурации аналитическое построение базовой модели крайне затруднено. В этой ситуации приходится ограничиваться или максимально простыми рабочими математическими моделями, полученными аналитическими методами, или использовать идентификационные методы построения рабочих моделей.

Все изложенное выше, позволило сформулировать основные принципы, которые были положены в основу системы управления процессом прессования высокопрочных алюминиевых сплавов. Основное назначение системы управления – регулировка температуры металла на выходе из канала матрицы с целью обеспечения изотермического прессования. Регулирование температуры проще всего осуществлять путем изменения скорости движения пресс-штемпеля в процессе прессования (хотя возможны и различные варианты сочетания этого способа с методом градиентного нагрева заготовок перед прессованием и применением водоохлаждаемого прессового инструмента). Нестационарность и отсутствие точных математических моделей процесса сделало целесообразным создание адаптивной автоматизированной системы управления процессом прессования. При этом система управления должна способствовать развитию прогрессивных тенденций к усовершенствованию существующего технологического процесса прессования.

Комплексная математическая модель процесса прессования позволяет определить температуру металла на выходе из очка матрицы q в зависимости от положения пресс-штемпеля (эта переменная эквивалентна времени при условии, что процесс не останавливается), основных технологических параметров  и скорости прессования V (s), заданной на всем промежутке от 0 до s:

и скорости прессования V (s), заданной на всем промежутке от 0 до s:

,

,

где  ,

,

L – длина прессуемой заготовки за вычетом пресс-остатка.

Усилие прессования P в момент s в общем случае описывается функционалом:

Полное время прессования T также является функционалом:

Ограничения, накладываемые на температуру металла и обеспечивающие высокое качество изделий, имеют вид:

,

,  ;

;

,

,  ;

;

,

,  ,

,

где  – максимально допустимая температура прессизднлия,

– максимально допустимая температура прессизднлия,

l – положение прессштемпеля, начиная с которого выполняются условия изотермического прессования (назначается из технологических соображений и силовых возможностей установки).

Скорость V и усилие P подчинены естественным ограничениям:

;

;

,

,

где P* – полное усилие пресса.

3.5 Функционирование системы управления

В структурной схеме адаптивного управления процессом прессования всего было предусмотрено три режима управления, по первому режиму можно осуществлять разомкнутое управление по оптимальным или приближенным скоростным режимам прессования. Этот режим используется в случае отказа в канале обратной связи по температуре. Второй режим предусматривает адаптивное управление процессом прессования. Третий режим (режим обучения) предназначен для построения скоростных режимов изотермического прессования при отсутствии математической модели процесса, например, в случае прессования сложных профилей. Расчет оптимальных режимов прессования осуществляют вне системы управления.

В режиме адаптивного управления температура Q металла на выходе из канала матрицы фиксируется с помощью пирометрической установки на каждом участке регулирования. Результаты измерений Q подвергают экспоненциальному сглаживанию. Сглаженное значение температуры Q вместе с измеряемой величиной скорости движения пресс-штемпеля на данном участке управления V поступает в блок адаптации. Блок адаптации сравнивает необходимое значение температуры Qс реальным значением Q. Информация о рассогласовании температур, а также значения параметров  первого приниженного или оптимального рабочего режима прессования

первого приниженного или оптимального рабочего режима прессования  , необходимы для перенастройки параметров

, необходимы для перенастройки параметров  Значения параметров

Значения параметров  используют для определения величины скорости движения пресс-штемпеля на следующем участке управления. Скоростной режим прессования V0 реализуется исполнительными органами пресса путем открытия дросселя на необходимую длительность DT. Величину DT определяют из модели исполнительных органов. Параметры модели исполнительных органов пресса определяют заранее. В темпе технологического процесса производят сравнение желаемой V0 и фактически реализуемой V скоростей движения пресс-штемпеля. В случае необходимости осуществляют перенастройки параметров модели исполнительных органов.

используют для определения величины скорости движения пресс-штемпеля на следующем участке управления. Скоростной режим прессования V0 реализуется исполнительными органами пресса путем открытия дросселя на необходимую длительность DT. Величину DT определяют из модели исполнительных органов. Параметры модели исполнительных органов пресса определяют заранее. В темпе технологического процесса производят сравнение желаемой V0 и фактически реализуемой V скоростей движения пресс-штемпеля. В случае необходимости осуществляют перенастройки параметров модели исполнительных органов.

В случае необходимости, например при отказе, УВМ оператор пресса может взять управление на себя и, используя показания датчиков температуры пресс-изделия на выходе из очка матрицы, довести процесс прессования данного изделия до конца в режиме ручного управления. Оператор пресса через блок управления технологического процесса (БУТП) может также осуществлять необходимую коррекцию в управлении технологическим процессом (например, вносить изменения в постоянные технологические параметры (ТП), которые задаются оператором. Однако оператор не может повлиять на показания датчиков текущих технологических параметров

4. Элементы оформления схем алгоритмов для программ управления

Стандарты единой системы программной документации (ЕСПД) устанавливают взаимоувязанные правила разработки, оформления и обращения программ и программной документации. Правила и положения ЕСПД – составная часть организационно-технической структуры системы автоматизированного проектирования (САПР) – распространяются на программы и программную документацию для вычислительных машин и комплексов независимо от их назначения и области применения.

Стандартом установлены правила выполнения схем алгоритмов и программ автоматизированным способом и от руки. Принятые условные графические обозначения (символы) приведены в виде фрагментов алгоритмов на рисунке 8. Символы операций соединяют в последовательности их реализации сплошными тонкими линиями. Координату зоны символа или порядковый номер операции проставляют слева в верхней части символа в разрыве его контура (а). При выполнении схем от руки или при наличии координатной сетки допускается координаты символов не проставлять. В пределах контура символа делают запись, поясняющую отображаемую им функцию. Если поясняющая запись не помещается внутри символа, дополнительный комментарий выносят на свободное место схемы алгоритма и соединяют с поясняемым символом штриховой тонкой линией (б).

Решение операции может сопровождаться числом исходов (признаков) не более трех (Да, Нет, =, или >, <, =). Вариант исхода проставляют над каждой выходящей линией потока или справа от нее (д).

Условные графические обозначения в схемах алгоритмов и программ, отображающие основные операции процесса обработки данных и программирования, разделяются на обязательные (таблица 1) и рекомендуемые. Размер «а» следует выбирать из ряда 10, 15, 20 мм. Допускается увеличение размера «а» на число, кратное 5. Размер «b» принимают равным 1,5а.

Рисунок 8– Правила применения символов в схемах алгоритмов и программ:

а- фрагмент алгоритма, б- соединитель, в- исход решения.

Таблица 1 – Обязательные символы и отображаемые ими функции в алгоритме обработки данных

| Наименование | Обозначение | Функции |

| Процесс |

| Выполнение операций (группы операций), в результате которых изменяется значение (форма представления, расположение) данных |

| Модификация |

| Выполнение операций, меняющих команды (группы команд), изменяющих программу |

| Решение |

| Выбор направления алгоритма (программы) в зависимости от некоторых переменных условий |

| Предопределённый процесс |

| Использование ранее созданных и описанных отдельно алгоритмов (программ) |

| Ручная операция |

| Автономный процесс, выполняемый вручную или с помощью неавтоматических действующих средств |

| Вспомогательная операция |

| Автономный процесс, выполняемый устройством, не управляемым непосредственно процессором |

| Слияние |

| Объединение двух (или более) множеств в единое множество |

| Выделение |

| Удаление одного (или более) множества из единого множества |

| Ручной ввод |

| Ручной ввод данных с помощью неавтономных устройств с клавиатурой, переключателей, кнопок |

| Группировка |

| Объединение двух (или более) множеств с выделением нескольких других множеств |

| Сортировка |

Понравилась статья? Добавь ее в закладку (CTRL+D) и не забудь поделиться с друзьями: 12

Сейчас читают про:

|

2015-10-14

2015-10-14 382

382