| Тип плавающей крыши | Расход металла,кг/м2 |

| Однодечная | 66÷72 |

| Однодечная с радиальными рёбрами | 65÷86 |

| Однодечная с поплавками | |

| Духдечная | 80÷90 |

| Ребристо-поплавковая | 100÷110 |

Для снижения трудоёмкости и сроков монтажа поплавковых ПК предлагалось изготавливать их методом раздувания из двухслойных рулонных заготовок. Однако практического применения такая технология не получила.

Специалистами ИПТЭР внедрена технология реконструкции цилиндрических железобетонных резервуаров для хранения нефти, включающая демонтаж стационарной кровли из сборных железобетонных панелей и монтаж стальной ПК. ПК включает жёсткий каркас, имеющий форму колеса со спицами, настил из листовой стали с уклоном от центра к периферии, колодцы для сбора атмосферных осадков, плавающие трубчатые опоры с прорезями для прохода донных отложений, систему отвода паров хранимой жидкости из-под ПК. Каркас, изготовленный из стальных труб, секторных отводов и тройников диаметром 1220мм одновременно придаёт жёсткость конструкции, а также обеспечивает необходимую плавучесть ПК. Данная конструкция сочетает в себе высокую жёсткость и обеспеченный дренаж атмосферных осадков с равномерным распределением по площади крыши элементов, обеспечивающих плавучесть, что позволяет говорить о создании ПК нового типа – т.н. ребристо-поплавковой ПК. Недостатком данной конструкции является высокая трудоёмкость монтажа, связанная с переносом основной доли сварочных работ на монтажную площадку.

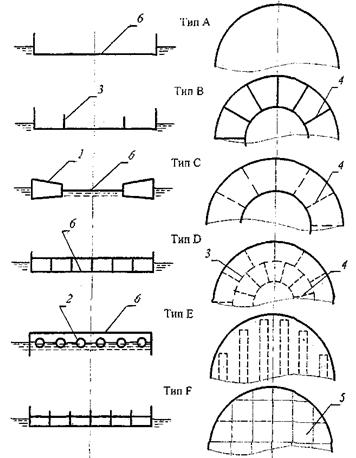

Внутренние плавающие покрытия представленына рис. 8.2. Основные конструктивные схемы внутренних плавающих покрытий (ПП), устанавливаемых в резервуарах со стационарной кровлей. Данные конструкции регламентированы стандартом API-650 приложение H «Internal floating roof».

Тип А – металлические чашеобразные, находящиеся в контакте с жидкостью и имеющие периферийный вертикальный лист;

Тип B – металлические с переборками и открытыми сверху отсеками, находящиеся в контакте с жидкостью;

Тип С – металлические понтонные, находящиеся в контакте с жидкостью и имеющие закрытые понтоны;

Тип D – металлические двухдечные, находящиеся в контакте с жидкостью;

Тип Е – металлические на поплавках, покрытие которых находится над жидкостью;

Тип F – металлические из панелей типа «сэндвич», находящиеся в контакте с жидкостью;

Тип G – из пластиковых панелей типа «сэндвич», находящиеся в контакте с жидкостью.

Рис. 8.2. Основные конструктивные схемы внутренних плавающих покрытий

1 – периферийный понтон; 2 – трубчатые поплавки; 3 – кольцевые переборки; 4 – радиальные переборки; 5 – трёхслойная панель; 6 – листовой настил.

Рис. 8.3. Общий вид плавающего понтона VaconoDeck

Металлические понтоны, применяемые в нашей стране, соответствуют конструктивным схемам типов «B», «C», «D» приложения Н стандарта API-650.

В 1957 году «Гипроспецпромстрой» разработал типовой ряд резервуаров с щитовой кровлей м стальным понтоном (серии Т-11), оснащённых петлеобразным уплотнением. Понтон представлял собой настил из листовой стали толщиной 3мм, по периферии которого приварен борт. К верхней поверхности настила, равномерно по площади понтона, приварены закрытые сверху поплавки длиной 5,8м и шириной 1,3м трапециевидного сечения (ящики). Понтон опирался на стойки плавающего типа, размещённые в поплавках для повышения жёсткости их крепления.

В типовых проектах стальных резервуаров серии 704, введённых в действие в 1969году (для резервуаров вместимостью 10, 15, и 20тыс.м3 в 1970г.) использовалась конструктивная схема типа «B», предложенная ЦНИЛ КГНП РСФСР в 1968г. и являющаяся наиболее распространённой в настоящее время.

Представляет собой стальное сварное рулонное полотнище, толщиной 4мм, по периферии которого приварено кольцо жёсткости, обеспечивающее стабильность диаметра понтона и воспринимающее нагрузки от сил трения уплотнения, образованное двумя концентричными бортами и радиальными перегородками. Борта и перегородки привариваются герметичными швами к полотнищу, формируя герметичные отсеки по периферии понтона. Понтон оснащён устройствами для слива продукта с поверхности понтона сифонного типа, плавающими стойками и уплотнением РУМ-2.

К типу «С» относится конструкция, отличающаяся от предыдущей тем, что отсеки закрыты сверху листом и герметично заварены. В верхний лист вварены патрубки для контроля герметичности отсека при эксплуатации. На днище отсека имеются резьбовые пробки для удаления продукта из отсека.

К типу «D» относится конструкция, разработанная предприятием «Липарф» в 1996г. и выпускаемая Саратовским заводом РМК. Стальной понтон сваривается при монтаже из шестиугольных кассет, изготавливаемых в заводских условиях. Кассета представляет собой герметичный модуль, образованный периферийным обрамлением из швеллера и крышками. На заводе-изготовителе каждый модуль проходит испытание на герметичность избыточным давлением и подвергается антикоррозийной обработке.

Алюминиевые понтоны, собираемые внутри резервуара из трёхслойных панелей с сотовым заполнением, разработанные в США, относятся к типу «F». Им предшествовала конструкция, относящаяся к 50-м годам прошлого столетия, собираемая из алюминиевых трёхслойных панелей с заполнением из закрытопористого пенополиуретана. Панели включают заполнитель из алюминиевых сот, жёстко скреплённых с обшивкой из алюминиевых листов, и приваренное обрамление, служащее для соединения панелей между собой болтами.

Рис. 8.4. Алюминиевый понтон, собираемый внутри резервуара

Рис. 8.5. Нижняя часть понтона VaconoDeck: поплавки, опоры

Неметаллические экраны в условиях дефицита стального проката в конце 60-х годов, применение внутренних ПП из полимерных материалов в нашей стране позволило обеспечить качественный и количественный скачок в сокращении потерь нефтепродуктов из резервуаров. Преимуществами таких конструкций, по сравнению с применявшимися в то время стальными, явилось:

- экономия металла – от 60 до 90% в зависимости от конструкции и вместимости резервуара;

- возможность монтажа как в строящихся, так и в эксплуатируемых резервуарах. При монтаже в действующих резервуарах работы производятся без демонтажа части кровли или корпуса резервуара;

- элементы конструкций позволяют свободно вносить из в резервуар через люк-лаз;

- отсутствие сварочных работ при ремонте.

Недостатком всех видов ПП с применением полимерных материалов – необходимость тщательной дегазации резервуара перед ремонтом.

Неметаллические понтоны в середине 60-х годов ХХ века во Франции и Бельгии было смонтировано около 280 понтонов из пластифицированного поливинилхлорида, плавучесть которых обеспечивалась полыми яйцеобразными поплавками из того же материала. Настил изготавливался из ленты толщиной 0,3мм, поплавки – толщиной 0,15мм. Для снятия статического электричества экран на нижней поверхности имеет металлическую сетку.

На фоне развития химии полимеров и технологии получения вспененных пластмасс в 80-х годах, на объектах транспорта нефти и нефтепродуктов увеличилось использование нового материала – пенополиуретана (ППУ). Пионером в области внедрения в нашей стране ППУ как материала для изготовления понтонов явилось СКБ «Транснефтеавтоматика» ГКНП СССР. В 1985 году им разработана конструкция сборно-монолитного понтона для вертикальных стальных резервуаров вместимостью от 200 до 10000м3, которая стала образцом для подражания многим проектировщикам. Особенностью данной конструкции является полное отсутствие в плавающей части, как и в понтоне ВЗПИ, металлических деталей.

Понтон включает периферийное кольцо, обеспечивающее прочность и жёсткость в месте крепления уплотнения, центральную часть, несущее кольцо с эластичным вкладышем, формирующее борт понтона и позволяющее закрепить уплотнение. Для исключения насыщения ППУ хранимым продуктом его поверхность покрывается полиуретановым латексом, а затем саженаполненным латексом – для придания поверхности понтона токопроводящих свойств. Из-за недостаточной прочности ППУ, опирание понтона в крайнем нижнем положении производят на неподвижную опору из прокатного профиля, на отметке 1,8м от днища, служащей одновременно в качестве настила для сборки понтона в резервуаре. По той же причине, перемещение персонала по понтону, находящемуся на опоре, допускается только по специальным трапам.

За рубежом распространение получили сборные понтоны из синтетических материалов. Они изготавливаются из трёхслойных панелей толщиной 51мм с жёстким пенополиуретаном в качестве заполнителя и обшивкой из стеклопластика на основе полиэфирных или эпоксидных смол. Панели крепятся болтами и зажимными планками с зубчатой насечкой, прокалывающих верхнюю и нижнюю поверхности стыкуемых панелей. Узлы крепления находятся выше уровня хранимого продукта.

Комбинированные понтоны используют синтетические материалы и металл.

Комбинированные понтоны, разработанные в СССР, состоят из металлического периферийного кольца, собранного из открытых герметичных отсеков и ковра из синтетического материала. Такой понтон совмещает преимущества металлических понтонов – простоту и надёжность фиксации зазора между понтоном и стенкой, прочность и жёсткость места крепления уплотнения к понтону – с преимуществами неметаллических – низкая масса, удобство монтажа в эксплуатируемых резервуарах.

ЦНИИПСК разработаны понтоны комбинированного типа для вертикальных цилиндрических резервуаров вместимостью 10 и 20тыс.м3. Понтон состоит из стального периферийного кольца и ковра из токопроводного резинотканевого материала. Периферийное кольцо сваривается из отдельных герметичных отсеков. Ковёр склеивается в заводских условиях клеем С-12 внахлёст из полос резинотканевого материала (артикул №637), с последующим наложением шнура-герметика и заделочных резиновых лент. Ковёр к периферийному кольцу крепится с помощью болтов и накладок. В крайнем нижнем положении периферийное кольцо понтона опирается на консольные кронштейны, приваренные к стенке резервуара, а ковёр – на кольцевые трубчатые опоры, расположенные концентрично по радиусу 9 и 2м, высотой соответственно 1,4 и 0,7м.

Аналогичную конструкцию имеет понтон конструкции ЦНИЛ Госкомнефтепродукта РСФСР, разработанный для резервуаров 200÷5000м3. Ковёр понтона изготовлен из полос полиэтилена низкого давления, толщиной 2мм, сваренных внахлёст. Стальное периферийное кольцо собирается на болтах из секций, представляющих открытые отсеки, разделённые герметичными перегородками. Для отвода зарядов статического электричества под ковром размещена сетка из стальной оцинкованной проволоки с ячейкой 200мм, закреплённая к периферийному кольцу. В крайнем нижнем положении периферийное кольцо понтона опирается на опорные стойки плавающего типа. Монтаж понтона производится внутри резервуара из деталей и узлов, подаваемых через люк-лаз в первом поясе.

Комбинированные понтоны типа «G» по классификации Приложения Н стандарта API-650 изготавливают из панелей жёсткого пенопласта толщиной 38мм, облицованных с обеих сторон алюминиевым листом. Панели крепят болтами и зажимными планками с зубчатой насечкой, прокалывающими выведенные на верхнюю поверхность выпуски листов обшивки стыкуемых панелей. Узлы крепления находятся выше уровня хранимого продукта. Такую конструкцию имеет понтон «Coverflot» компании «Larosch Buvj» [5].

Металлические экраны примененялись сборных экранов, изготовленных из алюминиевых сплавов в странах Западной Европы и США началось в 50-х годах. К настоящему времени эти конструкции стали традиционными для американских и европейских резервуарных парков.

Одним из признанно надёжных является конструкция понтона, в котором настил удерживается на поплавках. Понтоны такой конструкции применяются в странах Западной Европы и США с 60-х годов, и в настоящее время конструкция сборных понтонов их алюминиевых сплавов для вертикальных стальных цилиндрических резервуаров стала традиционной. ЗАО «Нефтемонтаждиагностика» (г.Уфа), используя зарубежный и отечественный опыт, разработало и строит лёгкие сборные понтоны из алюминиевых сплавов для резервуаров объёмом от 1000 до 30000м3.

В конструкции понтона использованы наиболее коррозионностойкие алюминиевые сплавы отечественного производства. Все детали понтона устанавливаются через люк диаметром 500мм. К достоинствам данной конструкции можно отнести:

- большая плавучесть, регулируемая количеством поплавков;

- лёгкость и быстрота монтажа;

- применение типовых заготовок и узлов для резервуаров различной вместимости;

- лёгкость восстановления плавучести при потоплении;

- возможность ремонта без применения огневых работ;

- возможность автоматического удаления продукта с настила при любом уровне слива;

- возможность демонтажа для сборки в другом резервуаре.

В резервуарных конструкциях в последнее время применяют в основном алюминиево-магниевые сплавы, обладающие благоприятным сочетанием химических, механических и технологических свойств. Алюминиевые листы и профильные изделия обычно используются для изготовления крыш и понтонов в сочетании с крепёжными деталями из нержавеющей или оцинкованной стали, а также с применением сварных соединений.

Рис. 8.6. Жёсткий уплотняющий затвор конструкции «КонТЭК»

Рис.8.7. Одиночный и двойной затвор конструкции VaconoDeck

Рис. 8.8. Крепление плавучего элемента к понтону конструкции «КонТЭК»

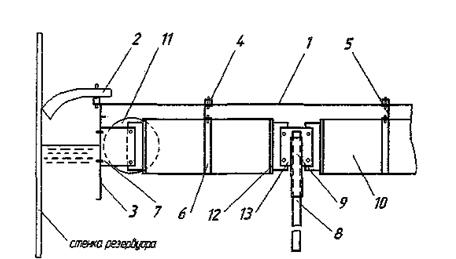

Конструкция алюминиевого понтона «Альпон» является простым и наиболее эффективным средством сокращения потерь от испарения из резервуаров и отличается практической непотопляемостью. Сокращая потери от испарения более чем на 95%, понтон позволяет окупить затраты на его приобретение всего лишь за 1,5 года и будет давать экономию хранимого продукта не менее 20 лет.

Понтон может быть смонтирован как во вновь строящихся, так и в находящихся в эксплуатации резервуарах. Конструкция понтона показана на рис. 8.10.

Рис. 8.9. Элементы крепления антиротационной системы понтона VaconoDeck

Рис. 8.10. Конструкция алюминиевого понтона «Альтон»

1 – настил понтона; 2 – верхняя балка; 3 – нижняя балка; 4 – поплавок;

5 – периферийная юбка; 6 – периферийный затвор; 7 – противоповоротное устройство; 8 – люк-лаз; 9 – кабель заземления; 10 – дренаж; 11 – стационарная опора;

12 – направляющая резервуара; 13 – затвор направляющей.

Основные преимущества:

- высокая рентабельность первоначального капиталовложения;

- отсутствие затрат на ремонт и эксплуатацию, обычных для оборудования этого типа;

- производство монтажа в сжатые сроки (не более трёх недель в зависимости от диаметра резервуара);

- высокая безопасность при эксплуатации;

- модульная конструкция позволяет производить монтаж узлов и деталей через люк-лаз первого пояса резервуара, при этом отпадает необходимость в создании дополнительных проёмов.

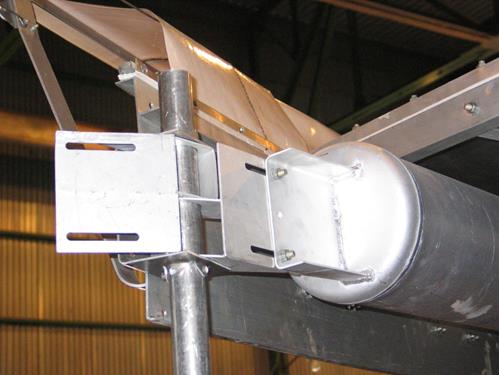

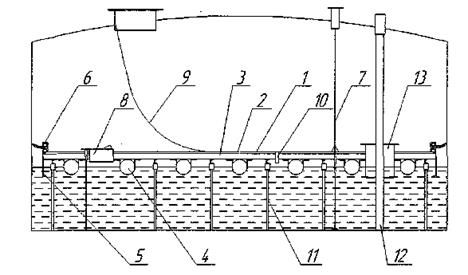

Конструкция понтона поплавкового типа приведена на рис. 8.11.

Рис. 8.11. Разрез понтона поплавкового типа из алюминиевых сплавов

1 – настил; 2 – уплотняющий затвор; 3 – периферийная юбка; 4 – зажимная балка; 5 – несущая балка; 6 – хомут поплавка; 7 – кронштейн для крепления поплавка к юбке; 8 – опорная стойка; 9 – патрубок опорной стойки; 10 – поплавок; 11 – периферийный поплавок; 12 – заглушка поплавка; 13 – соединительный кронштейн

Включает в себя периферийную юбку, поплавки, балки, настил, опорные стойки и различное основное и дополнительное оборудование. Поплавки обеспечивают необходимую плавучесть (не менее чем двойной собственный вес при разгерметизации двух поплавков), поперечную жёсткость конструкции, а также служат для передачи нагрузки от собственного веса конструкции на опорные стойки. Поплавки располагаются параллельными рядами в центральной части понтона и по окружности на периферии, причём в каждом ряду поплавки, жёстко скреплены между собой.

Периферийная юбка образует гидрозатвор, исключающий прорыв паров хранимого продукта из под экрана в газовое пространство резервуара, для чего она погружена в продукт на глубину не менее 100мм.

Балки служат для обеспечения герметичности стыков настила и обеспечивают продольную жёсткость конструкции. Основные балки расположены перпендикулярно осям поплавков.

Настил представляет собой ленту из алюминиевого сплава, собственно и служит для сокращения потерь от испарения хранимого продукта путём герметизации пространства между продуктом и настилом для предотвращения прорыва паров хранимой жидкости в газовое пространство резервуара.

Зажимные балки служат для прижатия настила понтона к несущим балкам или полке периферийной юбки и обеспечения, таким образом, герметизации стыков настила. Соединения листов настила с помощью нижней балки и зажимной балки являются важнейшим конструктивным элементом, обеспечивающим эффективность понтона в сокращении потерь от испарения.

Опорные стойки служат для фиксации экрана в крайнем нижнем положении на расстоянии 1,8м от днища резервуара в соответствии с требованиями, предъявляемыми к внутренним плавающим покрытиям. Конструктивно узлы крепления опорных стоек объединены с кронштейнами для соединения поплавков или элементов периферийной юбки между собой. Для исключения образования гальванической пары при контакте с днищем резервуара на подошву стойки одета капроновая пробка.

В состав оборудования понтона из алюминиевых сплавов входит: периферийное уплотнение, два противоповоротных троса (антиротационная система), дыхательный клапан, дренажные устройства, люк-лаз, вентиляционные окна на резервуаре, опорные стойки, заземление.

В настоящее время известно большое количество конструкций периферийных уплотнений. При рассмотрении конструкции целесообразно выбрать затвор, конструкция которого предназначена для облегчённых вариантов понтонов. В качестве проектного используют уплотняющий затвор типа «язык» ЗМП-1 производства ЗАО «Нефтемонтаждиагностика» (г.Уфа). Конструкция затвора схожа с конструкцией «VaconoDeck» (рис. 8.7.). Уплотнение затвора достигается за счёт упругих сил материала уплотнителя. Затвор не имеет подвижных искрообразующих деталей. Материал экологически безвреден, имеет гигиенический сертификат, допускающий контакт с пищевыми продуктами, стоек при взаимодействии с нефтепродуктами, в т.ч. ароматическими растворителями, морской водой, кислотами и щелочами.

Оборудование понтона противоповоротным механизмом вызвано необходимостью предотвратить вращение конструкции понтона под воздействием струй нефтепродукта. В качестве противоповоротного устройства используется конструкция, где в роли направляющих выступают тросы. Такое решение вызвано требованием, чтобы при оборудовании резервуара сборным понтоном реконструкция его стенок и кровли была незначительной. Основное требование к конструкции такого устройства – регулируемое усилие натяжения троса. Это достигается за счёт выноса узла натяжения на кровлю резервуара. Основным недостатком данной конструкции является возможность обрыва троса под воздействием температурного выпучивания металла кровли в летний период или усадки днища резервуара. Данный недостаток устраняется путём установки в конструкцию устройства демпфера, в качестве которого используется пружина. Примером такой конструкции может служить антиротационная система понтона «VaconoDeck» (рис. 8.9.).

Понтон данной конструкции требует обязательного оборудования дыхательным клапаном, из-за наличия газового пространства под настилом понтона и, как следствие, возможности возникновения высоких напряжений в нстиле и уплотнении при опорожнении резервуара до взлива менее 1,8м. Для уменьшения металлоёмкости дыхательный клапан конструктивно объединён с люк-лазом, необходимым для доступа в подпонтонное пространство. В соответствии с требованиями, предъявляемыми к понтонам, люк-лаз принимается прямоугольного сечения размером 500х600мм. Независимо от конструкции и материала понтона, во избежании разрядов статического электричества, возникающего при трении затвора понтона о стенку резервуара, предусматривается обязательное оборудование понтона заземлением с выводом проводов на смотровой люк на крыше резервуара.

При наличии в резервуаре направляющих труб (кожухов) для автоматики КИП и ручного отбора проб на понтоне монтируется каркасы, обеспечивающие проход указанных элементов. Герметизация зазоров в этом случае осуществляется затвором манжетного типа. Этот же тип затвора обеспечивает герметизацию зазора центральной стойки резервуара, при её наличии.

Для удаления продукта с настила и во избежание затопления или крена, понтон оборудуется дренажными трубами. Достоинством является то, что удаление продукта происходит автоматически и при любых уровнях взлива продукта в резервуаре.

2015-10-22

2015-10-22 2985

2985