Лекция 11. Производство серной кислоты

1. Сырье и способы получения серной кислоты

2. Структурная схема производства H2SO4 из колчедана контактным способом

3. Процесс обжига колчедана

4. Процесс очистки обжигового газа от примесей

5. Процесс окисления SO2 до SO3

6. Применяемые катализаторы

7. Процесс абсорбции SO3

8. Технологическая схема получения H2SO4 методом ДК - ДА

9. Пути модернизации сернокислотного производства

Этот процесс – один из самых многотоннажных среди неорганических производств и занимает одно из ведущих мест в химической технологии. Больше всeго серной кислоты производится в США – свыше 30 млн. т. Другими крупными ее производителями являются Германия и Япония. Важнейшими центрами производства кислоты в России являются: Щелково, Новомосковск, Воскресенск, Дзержинск, Березняки, Пермь. Мировое производство серной кислоты составляет свыше 180 млн. т, что превышает выпуск соляной, азотной, уксусной и других кислот вместе взятых. Это связано с тем, что она самая дешевая из всех кислот, не дымит (почти не испаряется), в широком диапазоне температур находится в жидком состоянии, в концентрированном виде не разрушает черные металлы и в то же время является одной из самых сильных кислот.

|

|

|

Области применения серной кислоты чрезвычайно обширны (рис. 1). Значительная часть ее используется в производстве минеральных удобрений (от 30 до 60%), а также в производстве красителей (от 2 до 16%), химических волокон (от

5 до 15%) и металлургии (от 2 до 3%). В нефте- и газопереработке используется в процессах осушки газов, кислотной очистки нефтепродуктов.

|

Рисунок 1 – Области применения серной кислоты

Серной кислотой называют не только моногидрат H2SO4, но и его водные растворы (H2SO4 + H2O), а также растворы SO3 в моногидрате (олеум H2SO4 + SO3). Основные виды серной кислоты, выпускаемые российскими заводами:

– башенная, содержащая 75% H2SO4 в смеси с водой;

– контактная, содержащая 92,5-94% H2SO4 в смеси с водой;

– олеум, содержащий 18,5-24% SO3 в смеси с H2SO4.

Сырье и способы получения серной кислоты

Основными видами сырья для производства серной кислоты являются элементарная сера (~ 50% производства) и серный или железный колчедан FeS2 (~ 30%). Особое место в сырьевом балансе занимают также отходящие газы цветной металлургии с высоким содержанием SO2.

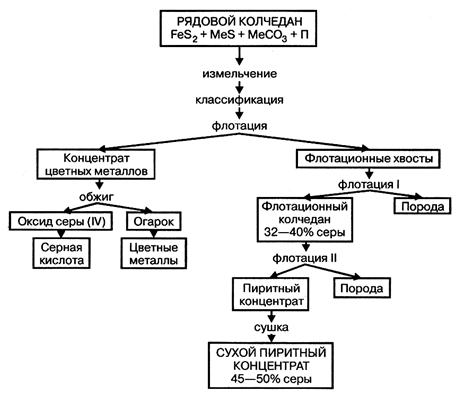

1. ЖЕЛЕЗНЫЙ КОЛЧЕДАН. Природный железный колчедан представляет сложную породу, состоящую из сульфида железа FeS2, сульфидов других металлов (меди, цинка, свинца, никеля, кобальта и др.), карбонатов металлов и пустой породы. На территории РФ существуют залежи колчедана, на Урале и Кавказе, где его добывают в рудниках в виде рядового колчедана. Процесс подготовки рядового колчедана к производству ставит целью извлечение из него ценных цветных металлов и повышение концентрации дисульфида железа. Схема подготовки рядового колчедана представлена на рис. 2.

|

|

|

Рисунок 2 – Схема подготовки железного колчедана

2. СЕРА. Элементарная сера может быть получена из серных руд или из газов, содержащих сероводород или оксид серы (IV). В соответствии с этим различают серу самородную и серу газовую (комовую).

На территории РФ залежей самородной серы практически нет. Источниками газовой серы являются Астраханское газоконденсатное месторождение, Оренбургское и Самарское месторождения попутного газа.

Из самородных руд серу выплавляют в печах, автоклавах или непосредственно в подземных залежах (метод Фраша). Для этого серу расплавляют непосредственно под землей, нагнетая в скважину перегретую воду, и выдавливают расплавленную серу на поверхность сжатым воздухом.

3. СЕРОВОДОРОД. Источником сероводорода служат различные горючие газы: коксовый, генераторный, попутный, газы нефтепереработки. Извлекаемый при их очистке сероводородный газ достаточно чист, содержит до 90% сероводорода и не нуждается в специальной подготовке.

4. ГАЗЫ ЦВЕТНОЙ МЕТАЛЛУРГИИ. В этих газах содержится от 4 до 10% оксида серы (IV) и они могут непосредственно использоваться для производства серной кислоты.

Доля сырья в себестоимости продукции сернокислотного производства достаточно велика. Поэтому технико-экономические показатели этого производства существенно зависят от вида используемого сырья.

Замена колчедана серой приводит к снижению капитальных затрат на строительство и улучшению экологической обстановки в результате ликвидации отвалов огарка и уменьшению выбросов токсичных веществ в атмосферу.

В настоящее время серная кислота производится двумя способами: нитрозным, существующим более 200 лет, и контактным, освоенным в промышленности в конце XIX и начале XX в. Контактный способ вытесняет нитрозный (башенный), им производится свыше 90% кислоты.

Первой стадией сернокислотного производства по любому методу является получение диоксида серы при сжигании сернистого сырья. После очистки диоксида серы (особенно в контактном методе) ее окисляют до триоксида серы, который соединяется с водой с получением серной кислоты. Окисление SO2 в SO3 в обычных условиях протекает крайне медленно. Для ускорения процесса применяют катализаторы.

В нитрозном способе, источником кислорода для окисления и катализатором служат оксиды азота. Окисление SO2 происходит в основном в жидкой фазе и осуществляется в башнях с насадкой (по аппаратурному признаку способ называют башенным). Конечным продуктом сразу является H2SO4:

SO2 + N2O3 + H2O ↔ H2SO4 + 2NO.

Этим способом получают загрязненную примесями разбавленную 75-77%-ную серную кислоту, которая используется для производства минеральных удобрений.

В контактном способе, который уже практически вытеснил нитрозный, окисление SO2 до SO3 осуществляется кислородом воздуха на твердых катализаторах:

2SO2 + O2 ↔ 2SO3.

Серную кислоту получают на последующей стадии процесса путем абсорбции.

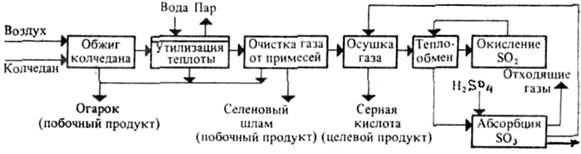

2. Структурная схема производства H2SO4 из колчедана контактным способом

Общая схема химического производства серной кислоты из колчедана состоит из четырех химико-технологических процессов (ХТП):

1. получение обжигового газа с высоким содержанием SO2;

2. очистка обжигового газа от примесей и осушка;

3. каталитическое окисление содержащегося в газе SO2 до SO3;

4. абсорбция SO3 из газа с получением серной кислоты или олеума.

На структурной схеме производства (рис. 3) показана последовательность осуществления процессов и получаемые на разных стадиях продукты.

|

|

|

Олеум

Олеум

(целевой продукт)

Рисунок 3 – Структурная схема производства H2SO4 из колчедана

Каждый из перечисленных процессов имеет свои особенности, поэтому рассмотрим процесс получения серной кислоты постадийно.

2018-01-08

2018-01-08 15597

15597