Тема № 29 Ремонт деталей и механизмов

Планирование ремонтных работ

Для четкой организации планово-предупредительного ремонта необходимо наладить учет технического состояния оборудования, составить альбомы рабочих чертежей, разработать технологию ремонтных работ, создать обменный фонд запасных частей и оборотных деталей. На каждую машину составляют обоснованный график структуры ремонтного цикла, включающий название машины, ее марку и собственно график с указанием периодичности (в часах работы машины) технического обслуживания, текущих ремонтов, их количества и чередования на протяжении цикла, т. е. между двумя капитальными ремонтами.

Планирование ремонта оборудования цеха, завода осуществляют в годовом и месячном разрезе. Годовой план ремонта составляют на каждую машину с учетом графика цикла и результатов технического осмотра. Месячные планы ремонта оборудования составляют на основании годового плана с учетом часов, отработанных машинами.

|

|

|

Кроме технического состояния машин, при составлении годовых планов ремонта оборудования необходимо учитывать возможность одновременного ремонта различных машин, работающих на' потоке и связанных единым технологическим процессом, или осуществление поочередного ремонта однотипных агрегатов, что позволяет компенсировать простой ремонтируемой машины более интенсивной работой других.

При планировании и осуществлении ремонтных работ необходимо возможно полнее использовать нерабочие смены, выходные и праздничные дни, чтобы снизить потери рабочего времени оборудования.

ЛИТЕРАТУРА

1. Материалы XXVII съезда КПСС. Основные направления экономического и социального развития СССР на 1986—1990 годы и на период до 2000 года. М., 1986.

2. Бауман В. А., Быховский И. И. Вибрационные машины и процессы в строительстве. М., 1977.

3. Волков Л. А. Оборудование для производства арматуры железобетонных изделий. М., 1984.

4. Домбровский Н. Г., Гальперин М. И. Строительные машины (в двух частях). Ч. II. М., 1985.

5. Евневич А. В. Грузоподъемные и транспортирующие машины. М., 1977.

6. Журавлев М. И., Фоломеев А. А. Механическое оборудование предприятий вяжущих материалов и изделий на базе их. М., 1983.

7. Клюшник Ю. П.. Соколовский И. Ф. Пароразогретые бетонные смеси в домостроительном производстве. М., 1975.

8. Комар А. Г., Баженов Ю. М. Технология бетонных и железобетонных изделий. М., 1984.

9. Константопуло Г. С. Лабораторный практикум по курсу «Механическое оборудование заводов строительных материалов». М., 1967.

10. Константопуло Г. С. Примеры и задачи по механическому оборудованию заводов железобетонных изделий. М., 1986.

|

|

|

11. Крупницкий И. Н., Спельман Е. П. Справочник по строительным машинам и оборудованию. М., 1980.

12. Малевич И. П., Серяков В. С, Мишин А. В. Транспортировка и складирование порошкообразных строительных материалов. М., 1984.

13. Машины и оборудование для производства сборного железобетона. Ка-талог-справочник/Под ред. Ф. А. Лапира и др. М., 1983.

14. Машины и оборудование для производства цемента. Каталог-справочник. М. 1981,

15. Носенко И. Е. Механизация и автоматизация производства арматурных работ. М., 1982.

16. Оборудование для производства арматурных работ на предприятиях строй-индустрии. Справочник/Г. Н. Собко и др. Киев, 1984.

17. Справочник по производству сборных железобетонных изделий//Под ред. К. В. Михайлова и А. А. Фоломеева, М., 1982.

18. Строительные машины. Справочник в двух томах. Т. 2/Под общей ред. В. А. Баумана и Ф. А. Лапира. М., 1977.

19. Цителаури Г. И. Проектирование предприятий сборного железобетона. М., 1986.

20. Экономия цемента в строительстве'Под ред. 3. Б. Энтина. М., 1985.

В ремонтной практике применяются следующие основные способы восстановления изношенных деталей: механическая и слесарная обработка, сварка, наплавка, металлизация, хромирование, никелирование, осталивание, склеивание, упрочнение поверхности деталей и восстановление их формы под давлением. Как правило, после восстановления детали одним из способов ее подвергают механической или слесарной обработке, что необходимо для восстановления посадок сопряженных деталей, устранения овальности или конусности их поверхностей, обеспечения требуемой чистоты обработки.

Механической и слесарной обработкой восстанавливают детали с плоскими сопрягаемыми поверхностями (направляющие станин, планки, клинья). При износе направляющих до 0,2 мм их восстанавливают шабрением, при износе до 0,5 мм — шлифованием, а при износе более 0,5 мм — строганием с последующим шлифованием или шабрением.

При ремонте валов, осей, винтов и т. п. в первую очередь проверяют и восстанавливают их центровые отверстия. После этого поверхности, имеющие незначительный износ (царапины, риски, овальность до 0,02 мм), шлифуют, а при более значительных износах наращивают, обтачивают и шлифуют до ремонтного размера.

При ремонте изношенных деталей нередко возникают трудности при выборе способа базирования детали для обработки в связи с изменением основной установочной базы изношенной детали. В таких случаях ориентируются не на основные установочные, а на вспомогательные базы, и от них ведут обработку рабочих поверхностей. Наряду с восстановлением деталей механической обработкой при ремонте негодную часть детали иногда заменяют новой.

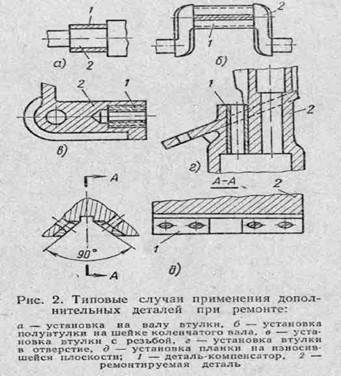

Применение компенсаторов износа. Чтобы восстановить первоначальные посадки сопряженных деталей, при их значительном износе применяют детали-компенсаторы. Одну из сопрягаемых деталей обрабатывают до ближайшего ремонтного размера и во вторую вставляют промежуточную деталь-компенсатор. Детали-компенсаторы могут быть сменными и подвижными. Сменные компенсаторы устанавливают в сопряжении, в котором износ появился к моменту ремонта. Подвижные компенсаторы устанавливают тогда, когда можно, не производя ремонта, соответствующим перемещением компенсатора относительно основных деталей устранить зазор, образующийся вследствие износа деталей. Сменными компенсаторами для цилиндрических деталей служат втулки и кольца, а для плоских— планки. Для наиболее распространенных узлов станков сменные детали-компенсаторы целесообразно заготавливать заранее в соответствии со шкалой ремонтных размеров.

Типовые случаи применения деталей-компенсаторов, используемых для устранения износа сопряжений, показаны на рис.2. При износе наружной цилиндрической поверхности вала на него напрессовывают или сажают на клей втулку (рис. 2, а). На износившуюся шейку коленчатого вала устанавливают полувтулку (рис. 2, б). Если в отверстии «разработалась» резьба, то в него ввертывают дополнительную втулку (ввертыш) с вновь нарезанной резьбой (рис. 2,в). При износе внутренней цилиндрической или конусной поверхности в деталь также вставляют втулку (рис. 2,г). Износ плоскостей чаще всего компенсируют планкой (рис. 2, д), которую привинчивают к ремонтируемой детали. Как видно из примеров, сменные детали в большинстве случаев скрепляют с одной из деталей сопряжения при помощи прессовой посадки, винтов, сваркой или универсальным клеем.

|

|

|

Ремонт повреждений и заделка трещин. Дефекты, возникающие в деталях в результате действия внутренних напряжений, больших усилий или из-за механических повреждений (трещины, пробоины, значительные задиры, царапины и выкрашивания), устраняют слесарно-механической обработкой. Трещины и пробоины запаивают, заваривают, заливают, металлизируют, ставят штифты и заплаты. Заплаты применяют для заделки пробоин и больших трещин, соединяя заплату с основной деталью винтами или заклепками. Для чугунных и дюралюминиевых деталей используют винты, а для стальных — еще и заклепки.

2013-12-31

2013-12-31 738

738