Системы координат.

Рассмотрим некоторые общие геометрические и технологические основы программирования для процессов фрезерной и токарной обработки.

На универсальных фрезерных станках инструмент устанавливается, как правило, параллельно главным осям. Эти оси, находящиеся под прямым углом по отношению друг к другу, ориентированы на траектории главных направляющих станка в соответствие с DIN 66217 и ISO 841. Положение установки инструмента образует соответствующую рабочую плоскость. В качестве стандартной системы координат принята правая прямоугольная декартовая система, связанная с заготовкой, установленной на станке, и согласованная с главными линейными направляющими этого станка. Положительным направлением движения рабочего органа является направление, которое увеличивает расстояние между заготовкой и инструментом. Осью Z всегда считается ось шпинделя, передающего силу резания. Ось X должна быть горизонтальной (если возможно) и параллельной поверхности, на которой закреплена заготовка, если этому условию соответствуют две оси, то осью X считается та, по которой возможно большее перемещение. Если ось Z вертикальная, то положительное перемещение по оси X будет вправо, а если горизонтальная – то влево. Положительное направление движения по оси Y должно быть выбрано по правилу правой прямоугольной системы координат.

|

|

|

Для определения координатных осей и их положительных направлений для конкретного станка применяют правило правой руки: согнутый средний палец отождествляют с осью Z, указательный – с осью Y, отогнутый в сторону большой – с осью X; концы этих пальцев указываю положительное направление осей.

Положительное направление углового поворота вокруг координатной оси определяют по правилу правого винта (буравчика).

Начало стандартной системы координат станка обычно совмещают с базовой точкой узла несущего заготовку. Эта точка находится в максимально положительном положении по всем осям координат.

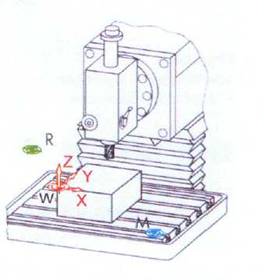

В соответствии с вышеописанными правилами система координат вертикально-фрезерного станка с ЧПУ будет выглядеть следующим образом: ось Z – вертикально вверх, ось X – горизонтально вправо, ось Y – горизонтально от нас (рис5.1).

Рис 5.1 Фрезерная обработка.

На универсальных токарных станках инструмент, как правило, встраивается параллельно основным осям. Эти оси, находящиеся под прямым углом по отношению друг к другу, ориентированы на траектории главных направляющих станка в соответствие с DIN 66217 и ISO 841. При токарной обработке применяется плоская система координат, осью шпинделя является ось Z, а вторая ось X.

|

|

|

Рис 5.2 Токарная обработка

Так как диаметр вращающихся заготовок контролируется относительно просто, то задание размера поперечной оси связано с диаметром. Профессиональный рабочий сможет, таким образом, сравнить истинный размер непосредственно с размерами чертежа.

В современных станках с ЧПУ существует понятие о трех системах координат: станка, детали и инструмента. Все системы одинаково направлены в соответствии с вышесказанным, но имеют различные точки начала отсчета (Рис 5.3).

Рис 5.3 Размещение базовых точек станка с ЧПУ.

Система координат станка. Нулевая точка станка М определяется изготовителем и не может быть изменена. При фрезеровании она обычно находится в плоскости XY в углу стола станка, а по оси Z максимально высокая координата. При токарной обработке на пересечении опорной поверхности передней части шпинделя с осью вращения.

Система координат заготовки. Нулевая точка заготовки W, называемая также нулевой точкой детали, является началом системы координат для написания программы. Она может выбираться свободно и должна быть расположена при фрезеровании там, откуда на чертеже исходит большинство размеров. При токарной обработке нулевая точка заготовки всегда лежит на оси вращения шпинделя и, как правило, на торцевой поверхности детали.

Для синхронизации работы систем координат используют общую для двух систем точку – референтную точку. Выход в референтную точку R происходит для приравнивания к нулю системы измерения, так как не всегда можно выйти в нулевую точку станка М (существует возможность столкновения заготовки с инструментом). Таким образом, ЧПУ получает свою опорную точку в системе измерения перемещения.

Рассмотрим геометрические особенности фрезерной и токарной обработки.

При составлении управляющей программы для станка с ЧПУ могут быть использованы как абсолютные, так и относительные задания размеров. При воде абсолютных размеров точкой отсчета является нулевая точка детали. При вводе относительных размеров точкой отсчета является последняя запрграмированая точка.

Для определения местоположения точки применяются различные виды систем координат. Декартовая система делятся на: плоскую для токарного оборудования (ввод координат X и Z) и пространственную для фрезерного (ввод координат X, Y, Z). Также существует возможность программирования в полярной системе – ввод длины и угла.

Система координат инструмента предназначена для задания положения режущей части относительно положения нулевой точки инструментальной державки, которая выбирается изготовителем с учетом особенностей станка.

Рис. 5.4 Примеры наладки токарного инструмента.

Рис. 5.5 Примеры наладки фрезерного инструмента.

В процессе наладки инструмента относительно заготовки (определения точки привязки) необходимо выбрать траектория какой точки будет описана в программе. Так при наладке отрезного резца возникает вопрос, какая из двух вершин является основополагающей? Ответ на этот вопрос зависит от конструкции обрабатываемой детали, но обычно точка привязки расположена, как показано на рисунке (Рис 5.4).

Система координат инструмента фрезерного станка должна характеризовать инструмент по двум независимым величинам: длина инструмента и радиус (рис5.5). Длина инструмента (вылет) необходимая для всех инструментов величина, а вот радиус инструмента необходим только в случае контурной фрезерной обработки и бесполезен в случае работы любым осевым инструментом. Нулевая точка обычно находится на пересечении оси вращения шпинделя с терцем инструментальной оправки.

Таким образом, при обработке на станке с ЧПУ можно выделить три координатные системы. Система координат станка служит для определения положения базовых точек отдельных узлов станка. Система координат инструмента определяет положение режущей части инструмента. Система координат детали назначается технологом и определяет область программирования. Первые две системы используются ЧПУ для управления электроавтоматикой станка, то есть в процессе обработки детали фактически происходит перемещение базовой точки инструментального блока в системе координат станка. Третья система координат является главной при написании программы и определяется относительно первых двух.

|

|

|

1.10 Структура программы

Используется программирование ЧПУ для станков в соответствии с DIN66Q25. Управляющая программа (УП) ЧПУ является последовательностью программных кадров, сохраненных в системе управления. При выполнении обработки детали эти кадры считываются и проверяются системой в запрограммированном порядке. Соответствующие управляющие сигналы поступают на станок в виде команд. Задание команд приводит либо к движению инструмента, либо к включению/отключению различных двигателей. Группа команд на каждом шаге последовательности называется кадром. Программа состоит из групп кадров для серии операций обработки. Кадр может содержать одно или несколько слов, слово в свою очередь состоит из буквенного адреса и численного значения.

УП ЧПУ сострит из:

· Номера программы;

· Кадров УП;

· Слов;

· Адресов;

· Комбинаций чисел (для адресов осей частично со знаком)

· Конец программы

Значение стандартных адресов:

ABC- угловые перемещения вокруг осей XYZ

DE-не определены

F-функция подачи, шаг резьбы

G-подготовительная функция

H- не определена

IJK-параметры круговой интерполяции вдоль осей XYZ

L- не определена

M- вспомогательная функция

N- номер кадра от 1 до 9999

O- номер программы от 1 до 9499 для программ обработки и подпрограмм;

PQ- не определены

R- величина радиуса, параметры цикла

S- скорость главного движения

T- функция инструмента

UVW- вторые функции перемещения по осям XYZ (позиционные данные в значениях с приращениями).

|

|

|

XYZ- перемещения по осям (X также время)

;- конец блока.

Структура кадра: N__ G__X__.__Y__.__Z__.__F__.__M__S__T__;

Программирование станков с ЧПУ может быть, как оперативным – программа состовляестся человеком непосредственно на станке, так и автоматизированным когда программа состовляется компьютером по чертежу детали автоматически. Оперативное программирование больше относится к процессу подготовки станка к работе, поскольку для обработки основных групп деталей программирование ведется непосредственно с чертежа у станка. В настоящее время, на рынке программных продуктов России, предлагается довольно значительное количество САМ - систем (Computer Automation Manufacturing - системы автоматизированной разработки управляющих программ). Их использование является наиболее предпочтительным, однако не у всех есть возможность приобрести систему.

Разработка управляющей программы (УП) сводится к определению технологической последовательности стандартных блоков обработки.

Блок обработки - это фрагмент управляющей программы, выполняемый одним инструментом на одной или нескольких поверхностях.

Например:

• Подрезка торца

• Наружная черновая обработка

• Наружная чистовая обработка

• Центрование

• Сверление

• Сверление с дроблением стружки

• Нарезание резьбы метчиком

• Нарезание наружной резьбы резцом

• Отрезка и т.д.

Каждый блок содержит:

1. Координаты точки смены инструмента, установка инструмента

2. Подход к исходной точке

3. Обработку

4. Отход в точку смены инструмента

Если тяжело разрабатывать УП с листа чертежа, то можно вначале записать последовательность блоков обработки в виде таблицы с указанием в ней режимов резания в соответствии с выбранным инструментом.

Вспомогательная функция M.

Вспомогательная функция М предназначена для программирования пуска шпинделя, конца программы, остановки шпинделя и так далее. Выбор определяется спецификацией изготовителя станка. Если задан адрес М с последующим числом, то происходит передача кодового и стробирующего сигналов. Эти сигналы используются для включения/выключения питания на электродвигатели. Поэтому в одном кадре можно задать только один М код.

Стандартные М-функции:

· М0- программируемый останов – автоматический режим работы прерывается после выполнения кадра содержащего М0, но вся модальная информация остается неизменной. Возобновить циклическую операцию можно нажатием кнопки «Пуск».

· М1- останов с подтверждением – по аналогии с М0 автоматическая операция прерывается после выполнения кадра, содержащего М1. Этот код действует только после нажатия на переключатель Optional stop (Подтверждающий останов) на пульте станка.

· М2, М30- конец программы – автоматическая операция прерывается, и ЧПУ перезагружается (происходит перемотка программы и отключение всех элекродвигателей).

· М3- вращение шпинделя по часовой стрелке (вращение шпинделя для нарезания правой резьбы метчиком)

· М4- вращение шпинделя против часовой стрелке (вращение шпинделя для нарезания левой резьбы метчиком)

· М5- останов вращения шпинделя

· М6- смена инструмента – используется в случаях когда нет возможности произвести смену инструмента без предварительной подготовки инструментального магазина

· М8- включение СОЖ

· М9- выключение СОЖ

· М19- ориентированный останов шпинделя – происходит фиксированный останов шпинделя на ноль метке датчика обратной связи

· М98- вызов подпрограммы – происходит переход из основной программы в подпрограмму

· М99- конец подпрограммы – происходит возврат в основную программу

ТОКАРНАЯ ОБРАБОТКА

На токарных станках с ЧПУ без дополнительной оснастки можно выполнять ряд операций трудноосуществимых или невыполнимых вовсе на токарно-винторезных станках с ручным управлением. К таким операциям относится обработка конических и сферических поверхностей, многоинструментальная обработка (десять и более инструментов).

Принципиально на станках с ЧПУ могут быть реализованы разнообразные схемы перемещения инструмента для нарезания одно- и многозаходных цилиндрических и конических резьб. Кроме этого винтов различного профиля с постоянными или изменяющимися по заданному закону шагами винтовых поверхностей.

Если рассматривать обрабатывающий центр на базе токарного станка с ЧПУ то добавляется еще целый ряд возможных операций, таких как: фрезерные, сверлильные, зубонарезные. Таким образом, современный токарный станок с ЧПУ помимо роста производительности в масштабах серийного производства, позволяет значительно упростить технологический процесс изготовления изделия.

2018-03-09

2018-03-09 594

594