Рисунок 31 - Проверка ширины кармана

Рисунок 32 - Проверка положения отверстия для запорного болта валика подъёмника шаблоном 845р

После обработки отверстие проверяют шаблоном 845р с установкой запорного болта, который должен свободно входить на свое место и легко извлекаться.

Диаметры и соосность малого и большого отверстий для валика подъемника проверяют шаблоном 797р (рисунок 33), а положение отверстий относительно контура зацепления автосцепки - шаблонами 937р и 797р (рисунок 34).

Рисунок 33 - Проверка диаметров и соосности малого и большого отверстий для валика подъемника в корпусе автосцепки шаблоном 797р

Корпус считается годным, если проходная часть шаблона 797р свободно входит в соответствующее отверстие, а непроходная часть шаблона не входит в отверстие до упора в торец прилива корпуса.

Если непроходные части шаблона входят в соответствующие отверстия, значит стенки отверстий изношены и их надо отремонтировать наплавкой с последующей обработкой. После ремонта положение отверстий проверяют шаблонами 937р и 797р. Для проверки шаблон 937р вводят в карман корпуса, а через отверстие этого шаблона пропускают шаблон 797р.

|

|

|

Рисунок 34 - Проверка положения отверстий для валика подъемника относительно контура зацепления автосцепки шаблонами 937р и 797р

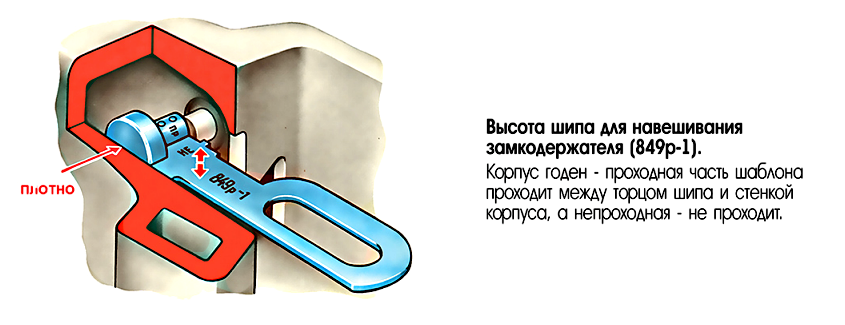

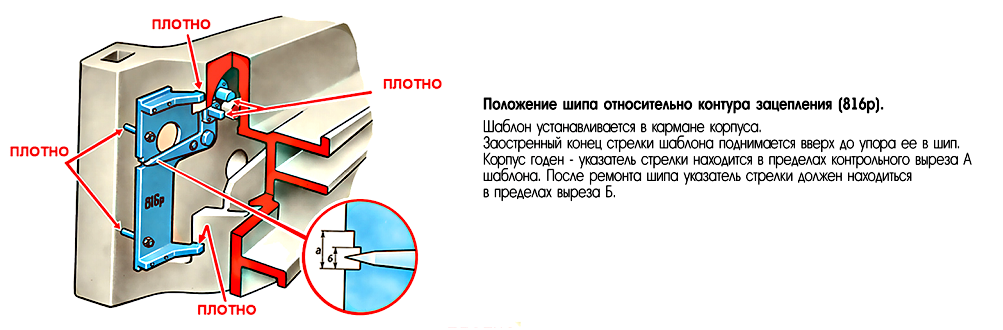

Размеры шипа для замкодержателя и его положение относительно контура зацепления корпуса автосцепки проверяют шаблонами 849р-1, 806р и 816р.

Шаблоном 849р-1 контролируют высоту шипа (рисунок 35). Если в пространство между стенкой со стороны малого зуба и торцом шипа проходит проходная часть шаблона и не проходит непроходная, значит высота шипа соответствует требованиям. Если в это пространство проходит непроходная часть шаблона (шип короткий) или не проходит проходная (шип длинный), то шип должен быть отремонтирован. Проверка производится по всей поверхности торца шипа.

Рисунок 35 - Проверка высоты шипа для замкодержателя шаблоном 849р-1

Диаметр и состояние кромки торца шипа проверяют шаблоном 806р (рисунок 36). С этой целью шаблон плотно прижимают к торцу шипа и перемещают вдоль рукоятки (показано стрелками), последовательно поворачивая рукоятку. Если при этом шип проходит в проходной вырез шаблона и не проходит в непроходной, то он считается исправным (годным). В противном случае шип должен быть отремонтирован.

Рисунок 36 - Проверка диаметра и состояния кромки торца шипа для замкодержателя шаблоном 806р

Положение передней поверхности шипа относительно контура зацепления автосцепки проверяют шаблоном 816р (рисунок 37). Для проверки шаблон вводят в карман корпуса автосцепки и устанавливают так, чтобы опоры были прижаты к внутренней стенке малого зуба, опоры 5 упирались в ударную стенку зева, а внутренняя опора своей нижней плоской частью опиралась на верх шипа для замкодержателя. Удерживая шаблон в таком положении, поднимают заостренный конец стрелки до тех пор, пока выступ на другом ее конце не упрется в переднюю часть поверхности шипа.

|

|

|

Рисунок 37 - Проверка положения шипа для замкодержателя относительно контура зацепления автосцепки шаблоном 816р

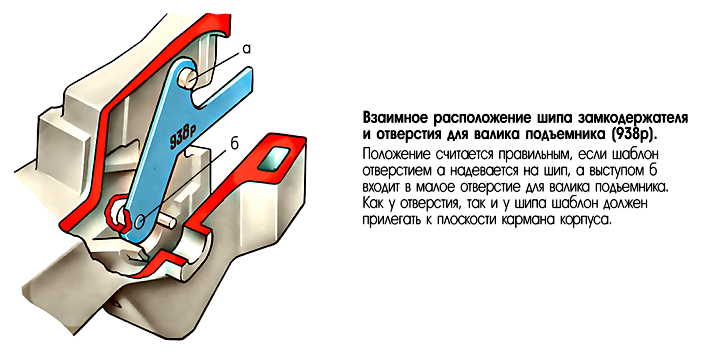

Кроме того, нужно проверить положение отремонтированного шипа относительно отверстия для валика подъемника шаблоном 938р (рисунок 38).

Положение полочки для верхнего плеча предохранителя в корпусе относительно шипа для замкодержателя и контура зацепления проверяют шаблоном 834р (рисунок 39), после того, как будет установлено, что шип для навешивания замкодержателя удовлетворяет требованиям проверки шаблонами 849р-1, 806р и 816р.

Рисунок 38 - Проверка положения шипа для замкодержателя относительно отверстия для валика подъемника шаблоном 938р

Рисунок 39 - Проверка положения полочки для верхнего плеча предохранителя относительно шипа для замкодержателя и контура зацепления автосцепки шаблоном 834р

а) б)

а) б)

Рисунок 40 - Проверка толщины перемычки хвостовика автосцепки СА-3: а-проходным шаблоном 46 г; б- непроходным шаблоном 900р-1; 897р-1 или 898р-1

Толщина перемычки хвостовика автосцепки СА-3 должна отвечать требованиям проверки непроходным шаблоном 897р-1 или 898р-1 в зависимости от видов ремонта и подвижного состава как со стороны верхней, так и со стороны нижней плоскости (рисунок 40, б).

Перемычка хвостовика автосцепки СА-3 со стороны клина должна быть обработана таким образом, чтобы получилась ровная цилиндрическая поверхность с радиусом кривизны от 18 до 20 мм, с плавным переходом в боковые поверхности стенок отверстия.

После ремонта перемычку хвостовика проверяют непроходным 900р-1 (рисунок 40, б) и проходным 46г (рисунок 40, а) шаблонами. Поверхности хвостовика корпуса, соприкасающиеся с тяговым хомутом, центрирующей балочкой, стенками ударной розетки и клином тягового хомута (боковые стенки отверстия), изношенные на глубину от 3 до 8 мм, должны быть наплавлены, а затем обработаны заподлицо с литейной поверхностью.

Погнутый хвостовик автосцепки должен быть выправлен в том случае, если его изгиб г (рисунок 41), измеряемый от первоначальной продольной оси корпуса в средней части, превышает 3 мм. Разметка корпуса для определения изгиба в горизонтальной плоскости производится, как показано на рисунке 41, а. Сначала находят и обозначают середину хвостовика на расстоянии 20 мм от упора головы, а также на торце и в средней части. После этого соединяют линией точки, обозначающие середину хвостовика в начале и в конце. Изгиб определяют как отклонение указанной линии от середины хвостовика в его средней части.

Рисунок 41 - Разметка корпуса автосцепки для определения изгиба хвостовика в горизонтальной (а) и вертикальной (б) плоскостях: а – ширина хвостовика у основания; б – ширина хвостовика у торца; в - ширина хвостовика в середине; г - изгиб хвостовика; д – высота хвостовика; L – длина хвостовика

Изгиб г в вертикальной плоскости отсчитывают в средней части хвостовика от первоначальной продольной оси корпуса, которая является продолжением литейного шва на большом зубе (рисунок 41, б). Не разрешается выправлять хвостовик автосцепки с заваренными или незаваренными трещинами в зоне выправляемых мест.

|

|

|

Трещины в хвостовике корпуса автосцепки глубиной до 5 мм допускается вырубать с плавным переходом на литейную поверхность без последующей заварки. Мелкие трещины (сетчатые) глубиной не более 8 мм в перемычке хвостовика разрешается вырубать с последующей заваркой при условии, что после их вырубки толщина перемычки будет не менее 40 мм.

Верхний и/или нижний кронштейны (ограничители вертикальных перемещений) пассажирских вагонов, вагонов электропоездов, рефрижераторных, восьмиосных и других грузовых вагонов, на которые предусмотрена постановка кронштейнов, не должны иметь изгибов, износов более 5 мм. Расстояние от продольной оси (литейного шва) корпуса автосцепки до горизонтальной полки ограничителя должно быть 280+5 мм (рисунок 42, а). Автосцепки вагонов для перевозки опасных грузов должны иметь как нижний, так и верхний кронштейн (рисунок 42, б).

Рисунок 42 - Автосцепка СА-3 с кронштейнами

2020-01-14

2020-01-14 1572

1572