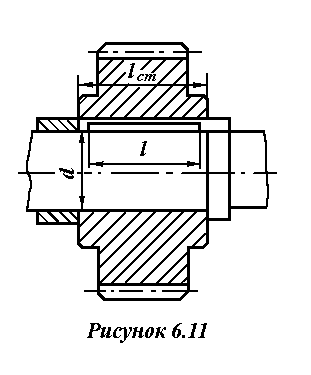

Пример 4.3.1. Выбрать по стандарту призматическую шпонку для соединения шестерни с валом d = 55 мм (рис. 6.11). Материал шестерни - Сталь 40Х, материал шпонки - Сталь 45, длина ступицы lСТ = 72 мм, передаваемый момент T = 500 Н·м при постоянной реверсивной нагрузке.

Пример 4.3.1. Выбрать по стандарту призматическую шпонку для соединения шестерни с валом d = 55 мм (рис. 6.11). Материал шестерни - Сталь 40Х, материал шпонки - Сталь 45, длина ступицы lСТ = 72 мм, передаваемый момент T = 500 Н·м при постоянной реверсивной нагрузке.

Решение. 1. Согласно стандарту, на призматические шпонки (таблица Б4) выбираем шпонку со следующими размерами: b = 16 мм, h = 10 мм, t 1 = 6 мм. Учитывая длину ступицы определяем длину шпонки (см.п. 2, а) l = l СТ - 10 мм = 62 мм, затем из стандартного ряда (табл. Б4) выбираем длину шпонки l = 63 мм; расчетная длина

lР = lР - b = 63 – 16 = 47 мм.

Принята «Шпонка  ГОСТ 23360 – 78».

ГОСТ 23360 – 78».

2. Находим допускаемое напряжение смятия. Для материала шпонки – сталь 45 (по заданию) s Т = 290 МПа (табл. А1) допускаемый коэффициент запаса прочности [ s ] = 2,5 (см. п. 2) по формуле (4.1)

[ s СМ ] = s Т / [ s ] = 290 / 2,5 = 116 МПа.

3. Проверяем соединение на смятие

Условие прочности выполнено.

Пример 4.3.2 Подобрать шлицевое соединение для блока шестерен с валом коробки передач (рис. 6.12). Расчетный диаметр вала d = 35 мм, рабочая длина ступицы блока

Пример 4.3.2 Подобрать шлицевое соединение для блока шестерен с валом коробки передач (рис. 6.12). Расчетный диаметр вала d = 35 мм, рабочая длина ступицы блока  = 65 мм. Соединение передает Т = 200 Н·м при спокойной нагрузке. Материал вала - сталь 45 (sТ = 290 МПа), материал блока зубчатых колес – сталь 40Х (sТ = 600 МПа). Рабочие поверхности зубьев закалены (HB ≥ 350). Блок шестерен переключается не под нагрузкой.

= 65 мм. Соединение передает Т = 200 Н·м при спокойной нагрузке. Материал вала - сталь 45 (sТ = 290 МПа), материал блока зубчатых колес – сталь 40Х (sТ = 600 МПа). Рабочие поверхности зубьев закалены (HB ≥ 350). Блок шестерен переключается не под нагрузкой.

Решение. 1. Выбираем прямобочное шлицевое соединение как наиболее распространенное. Для закаленных зубьев принимаем центрирование по внутреннему диаметру.

2. По табл. Б6 находим размеры соединения по средней серии, которая рекомендуется при перемещении ступиц не под нагрузкой. Для диаметра вала d = 35 мм, z  d

d  D =

D =  мм; f = 0,4 мм.

мм; f = 0,4 мм.

3. Для подвижного соединения при спокойной нагрузке принимаем [ sСМ ] = 80 МПа (см. п. 2).

4. Геометрические размеры шлица вычисляют по формуле (4.10)

= 39 мм,

= 39 мм,

=

=  2,2 мм.

2,2 мм.

По формуле (4.9) расчетное условное напряжение смятия

МПа,

МПа,

что удовлетворяет условию  СМ < [ s СМ ].

СМ < [ s СМ ].

Пример 4.3.3 Подобрать и проверить на прочность подвижное шлицевое соединение (шлицы эвольвентные) вала при передаче момента T = 1,5·103 Н · м; диаметр вала d = 60 мм. Рабочие поверхности шлицев подвергнуты специальной термообработке. Принять длину ступицы шестерни l = 60 мм.

Решение. 1. Для э вольвентных шлицев по табл. Б7 выбираем шлицевое соединение с т = 3 мм (при т =1,5 мм получается слишком большое число зубьев).

Итак, d = 60 мм, т = 3 мм, z = 18.

2. Для подвижного соединения при спокойной нагрузке при зубьях подвергнутых специальной термообработке  = 80 МПа.

= 80 МПа.

3. Геометрические размеры шлица вычисляют по формуле (4.11)

d m = m·z = 3·18 = 54 мм , h = m = 3 мм.

4. Проверяем соединение на смятие.

МПа

МПа

что меньше  .

.

Пример 4.3.4 На консольную часть вала центробежного насоса, выполненного из стали 45, насажено колесо зубчатой передачи (сталь 35) с помощью штифта (цилиндрической шпонки – рис. 6.8). Штифт (сталь ст 6) установлен с натягом (напряженное соединение). Определить размеры штифта, если: мощность P = 10 кВт, частота вращения n = 980 об/мин, диаметр вала d = 35 мм.

Решение. 1. Определяем момент, передаваемый валом,

= 97,5 Н·м = 97,5·103 Н·мм.

= 97,5 Н·м = 97,5·103 Н·мм.

2. Диаметр dШ и расчетную длину штифта lР принимают по соотношениям (4.5):

dШ » (0,13… 0,16) d = 0,15 ·35 = 5,25 мм, принимаем dШ = 6 мм;

lР» (3… 4) d Ш = 4· 6 = 24 мм, принимаем lШ = 30 мм.

3. Допускаемые напряжения смятия (см. п. 2) для стали 35, как наименее прочной из материалов соединения, sТ = 260 МПа коэффициент запаса [ s ] = 3,0; тогда по формуле (4.1)

[ sСМ ] = 260 / 3 = 87 МПа.

Допускаемые напряжения среза принимаем [ tСР ] = 80 МПа.

4. Проверяем соединение на смятие по формуле (4.7)

МПа ≤ [ sСМ ].

МПа ≤ [ sСМ ].

5. Условие прочности на срез по формуле (4.6)

МПа ≤ [ τ СР ];

МПа ≤ [ τ СР ];

Принимаем штифт по табл. Б8 «Штифт 6 𝗑 6 ´ 30 ГОСТ 3128- 70».

2020-04-07

2020-04-07 425

425