Синтез карбамида из аммиака и двуокиси углерода протекает по суммарной реакции

2NH3 + CO2 → CO(NH2)2 + Н2О

и состоит из стадии образования карбамата аммония:

2NH3 + СО2 → NH4–COO–NH2

и дегидратации карбамата аммония:

NH4–COO–NH2 → CO(NH2)2 + Н2O

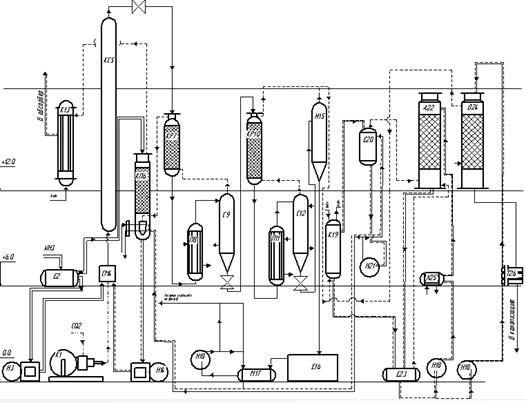

Согласно технологической схеме, рассмотренной в данном курсовом проекте, газообразный CO2 сжимается в четырехступенчатом компрессоре 1 от 1 до 200 атм. при 35°C, а оттуда подается в смеситель 4. В смеситель также под давлением 200 атм. подается жидкий аммиак, а плунжерным насосом 14 – раствор УАС, в виде которого возвращаются в цикл не превращенные в карбамид NH3 и CO2. В смесителе образуется карбомат аммония при давлении 200атм. и температуре 175 °C. Из смесителя реакционная смесь поступает в колонну синтеза 5, в которой при 200 °C и 280 атм. протекает образование карбамида.

Образовавшийся в колонне синтеза плав, содержащий 30-31% карбамида, 21-22% карбамата аммония, 33-34% избыточного аммиака, 14-16% воды направляются на двухступенчатую дистилляцию. Агрегат дистилляции каждой ступени состоит из трех аппаратов: ректификационной колонны, подогревателя и сепаратора.

Плав карбамида, выходящий из колонны синтеза 5, дросселируется от 200 до 20 атм. и поступает в ректификационную колонну 7 агрегата дистилляции первой ступени. Здесь происходит выделение в газовую фазу избыточного аммиака. Затем в подогревателе 8 температура плава повышается до 165 °C. При этом почти полностью выделяется избыточный аммиак и разлагается большая часть карбамата аммония. Образовавшаяся парожидкостная смесь разделяется в сепараторе 9. Газовая фаза из него возвращается в ректификационную колонну 7, а жидкая фаза дросселируется до 3 атм. и направляется на дистилляцию второй ступени.

Газовая фаза из ректификационной колонны 7, содержащая 76% NH3, 21-22% CO2 и около 3% воды, направляется в промывную колонну 6. Здесь NH3 и CO2 поглощаются аммиачной водой с образованием раствора аммонийных солей, а газообразный аммиак очищается от двуокиси углерода и направляется в конденсатор первой ступени 13, где конденсируется и возвращается через танк 2 в цикл.

Жидкая фаза, представляющая собой концентрированный раствор аммонийных солей, с температурой 100 °C плунжерным насосом 14 подается под давлением 200 атм. в смеситель 4.

Раствор, поступающий на дистилляцию второй ступени содержит 60-61% карбамида, 4-5% карбамата аммония, 6-7% избыточного аммиака и 29-30% воды. Дистилляция второй ступени протекает также, как и в первой, т. е. вначале раствор проходит через ректификационную колонну 10, а затем в подогревателе 11 нагревается до 145 °C и поступает в сепаратор 12, где происходит разделение газообразной и жидкой фаз. Во второй ступени дистилляции происходит окончательное разложение карбамата аммония и завершается отгонка аммиака и двуокиси углерода.

Остающийся раствор, содержащий 70-72% карбамида, из сепаратора 12 дросселируется и поступает в вакуум-испаритель 15, в котором при остаточном давлении 300 мм. рт. ст. происходит его концентрация до 74-76% за счет самоиспарения. Далее этот раствор через сборник 16 и маслоотделитель 17 направляется на переработку в готовый продукт.

Газовая фаза из ректификационной колонны 19, содержащая 55-56% NH3, 24-25% CO2 и 20-21% воды, направляется в конденсатор второй ступени 19 для конденсации водяных паров. Образовавшийся здесь слабый раствор УАС через напорный бак 20 центробежным насосом 21 подается в промывную колонну 6. Газовая фаза из конденсатора 19 и другие отходящие газы, содержащие NH3 и CO2, направляются в абсорбер 22, в котором NH3 и CO2 при 40 °C поглощаются раствором аммонийных солей, циркулирующим через холодильник 25.

Образовавшийся в абсорбере 22 раствор УАС подогревается в теплообменнике 26 до 95 °C и подается в десорбер 24. Здесь при 3 атм. и 135 °C с помощью острого пара происходит полное разложение аммонийных солей на NH3 и CO2. Газообразные NH3 и CO2 вместе с водяными парами направляются в конденсатор второй ступени, а оставшаяся вода удаляется в канализацию.

Колонна синтеза 5 размещена на открытой площадке, остальное оборудование – в здании.

Рисунок1 – технологическая схема производства карбамида

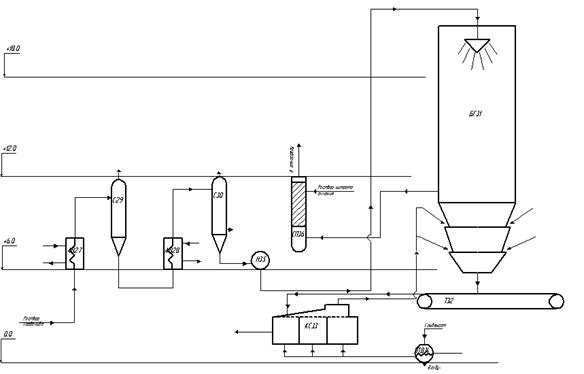

Полученный раствор карбамида последовательно упаривают в выпарных аппаратах первой и второй ступени 27 и 28 соответственно при температуре 120–125°С и давлении 30–40 кПа и 130–140°С и давлении около 3–5 кПа. Полученный плав карбамида концентрацией 99,7–99,8 масс. % поступает в грануляционную башню 31 и распыляется в ней. Образующиеся мелкие частицы при падении вниз охлаждаются в полом объеме башни потоком воздуха, идущим снизу вверх, и превращаются в гранулы. В нижнюю часть башни засасывается атмосферный воздух, и подается воздух из аппарата для охлаждения гранул «КС» 33. Образовавшиеся гранулы нитрата аммония из нижней части башни поступают на транспортер 32 и в аппарат кипящего слоя 33 для охлаждения гранул, в который через подогреватель 34 подается сухой воздух. Из аппарата 33 готовый продукт направляется на упаковку.

Товарный карбамид в виде гранул размером 1–4 мм применяют в сельском хозяйстве. Кристаллический карбамид получают в кристаллизаторах.

На современных установках поток воздуха из грануляционных башен

промывается для удаления мелких частиц карбамида и затем выбрасывается в атмосферу.

Рисунок2 – технологическая схема производства карбамида

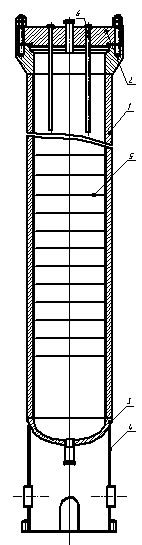

Конструкция аппарата

Конструкция аппарата приведена на рисунке

1-корпус; 2- крышка плоская; 3-днище эллиптическое; 4-опора; 5-тарелки ситчатые; 6-термопара

Рисунок3 – колонна синтеза карбамида.

2020-04-12

2020-04-12 181

181