Обязательное условие правильного нанесения разметки на плоские поверхности – качественная их подготовка. Порядок подготовки:

1. С помощью стальных щеток удалить с поверхности заготовки загрязнения, окалину, следы коррозии.

2. Проверить заготовочный материал на наличие дефектов: раковин, трещин, вздутий.

3. При выявлении дефектов следует их измерить и предпринять меры по их удалению.

4. Если удалить дефекты не возможно, то следует составить план разметки так, чтобы они были удалены с поверхности в ходе обработки.

Перед выполнением плоскостной разметки, рекомендуется:

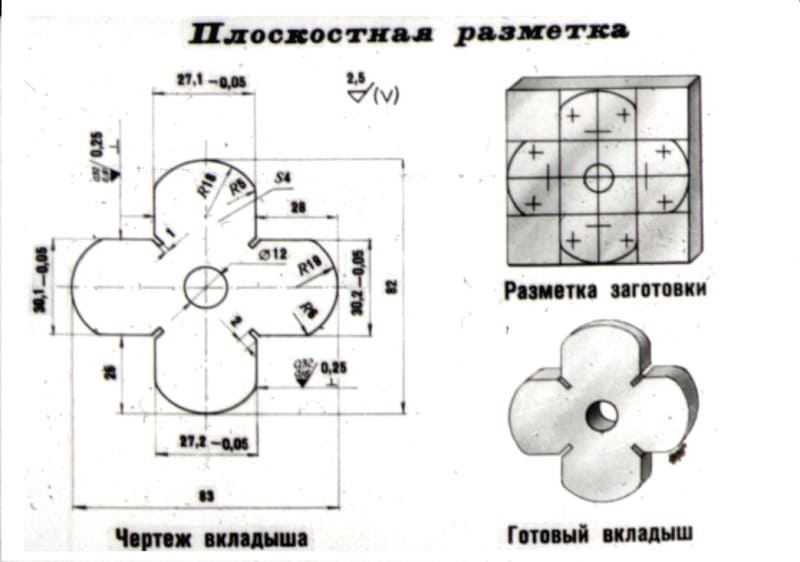

1. Проанализировать чертеж детали, ее назначение, характеристики и размеры.

2. Разработать план разметки.

3. По справочникам определить припуски на обработку.

4. Окрасить поверхность.

Целью окрашивания является обеспечение отчетливости наносимых рисок. При окрашивании небольшой детали, ее держат под наклоном в левой руке. Малярной кистью тонко, перекрестными движениями, наносят краску. Большие заготовки окрашиваются с помощью валика или пульверизатора.

|

|

|

Рекомендации по окрашиванию приведены в таблице.

| Тип поверхности | Окрашивающие средства |

| любые типы поверхностей, кроме горячекатаной стали и цветных металлов | быстросохнущие водоэмульсионные краски, спиртовые лаки |

| заготовки из чугуна или стали | медный купорос: · в кусках; · раствор (3 чайные ложки на 200 г воды) |

| необработанные заготовки черного цвета | раствор мела в воде (консистенция густого молока) с добавкой сиккатива или льняного масла |

Применяемая техника нанесения плоскостной разметки зависит от ее назначения, материала, на который наносятся линии, формы размечаемых деталей.

Разметочные работы могут выполняться:

· по чертежу – все элементы детали переносятся с чертежа на материал;

· по шаблону – контуры детали очерчиваются на материале по контурам заранее изготовленного лекала, шаблона или трафарета;

· по образцу – применяется, когда отсутствует чертеж и шаблон, размеры снимаются с образца заменяемой детали;

· по месту – осуществляется при сборке или подгонке по размеру сборочных единиц габаритных деталей.

Если при работе используется чертеж, то порядок выполнения разметки следующий:

1. Тщательно изучить чертеж, выяснить материал детали и процесс ее изготовления.

2. Установить методы и порядок нанесения на материал линий и кернов.

3. Размеры, приведенные на чертеже, следует откладывать с помощью специальных инструментов для разметки и измерительных приборов. Не рекомендуется с чертежа переносить размеры циркулем, даже если чертеж выполнен в масштабе 1:1. Это обусловлено тем, что размеры бумаги, на которую нанесен чертеж, при высыхании могут измениться.

|

|

|

4. Установить базу, от которой будет вестись разметка. В качестве базы могут быть:

o кромки размечаемого материала;

o ранее нанесенные линии, например, осевые, центровые.

5. Порядок вычерчивания линий:

o в горизонтальном направлении;

o в вертикальном направлении;

o дуги, скругления, окружности;

o наклонные линии.

6. Накернить линии.

7. Проверить наличие всех линий с чертежа на размечаемой поверхности.

Приемы качественного нанесения разметки:

1. Отметки на заготовках из стали наносятся чертилкой. На листах из сплавов на основе алюминия все внутренние линии, для избежания повреждения покрытия, прочерчиваются карандашом, линии контура — чертилкой. Для чистоты линия проводится один раз. Если риска проведена плохо, то это место следует закрасить, дать высохнуть и прочертить линию снова.

2. При работе с кернером, левой рукой его устанавливают заостренным концом точно в необходимое место, наклонив от себя и прижав к намечаемому месту. После кернер следует быстрым движением привести в вертикальную позицию и слегка ударить слесарным молотком.

Нанося кернение, следует учитывать нюансы:

o центры кернеров должны располагаться четко на линиях, так чтобы после операций обработки на заготовках осталась половина лунки;

o обязательно следует накернивать места пересечения рисок и скруглений;

o на коротких рисках лунки делают через каждые 5-10 мм, а на длинных – 20-100 мм;

o окружность накернивают в месте пересечения осей;

o на обработанной поверхности лунки проставляются на концах рисок;

o на чистообработанных поверхностях линии не накернивают, они продлеваются до боковых граней, где и ставятся лунки.

3. Перпендикулярные линии наносятся при помощи угольника. Заготовку располагают в углу плиты рабочего стола, фиксируют грузом. Чтобы разметить первую линию, полку угольника надо приложить к боковой поверхности плиты. Затем угольник перемещают к перпендикулярной поверхности и вычерчивают вторую линию.

4. Нанося разметку по шаблону необходимо использовать правильно заточенную чертилку. Ее следует установить так, чтобы образующая конуса плавно перемещалась по контурным линиям шаблона. На точность работ оказывают влияние условия прилегания шаблона к поверхности.

5. При разметке по образцу все размеры переносятся с отработанной детали на заготовку. Перед началом работы она проверяется на достаточность припусков, отверстия в заготовке закрываются центровыми пробками. Далее последовательность действий такая:

o установить заготовку на плите рядом с деталью, при этом необходимо учитывать равномерность распределения на заготовке припусков;

o постепенно перенести все размеры с детали на заготовку;

o синхронно меняя положения заготовки и детали, рейсмусом переносить все размеры;

o контролировать с помощью угольника по линиям, нанесенным в предыдущем положении, соответствие установки детали и заготовки;

o закончить разметку следует накерниванием рисок.

Брак при разметке

Дефекты при нанесении плоскостной разметки оказывают негативное влияние на дальнейшие операции обработки заготовки и качество получаемых деталей. Если ошибки выявлены на ранних стадиях, то их можно устранить. В противном случае вся заготовка отбраковывается и является отходом производства.

Часто встречающиеся виды брака и причины их возникновения приведены в таблице.

| Брак | Причина возникновения |

| Ошибки в перенесении размеров | · неправильное чтение чертежа или искажение на нем размеров; · несоблюдение последовательности операций; · неправильное использование инструментов; · невнимательность разметчика |

| Погрешность установки размеров при использовании масштабной линейки | небрежность или отсутствие навыков у разметчика |

| Неправильное откладывание размеров на заготовке | · неверное определение баз; · неточность измерительного инструмента |

| Перекосы | · небрежное фиксирование заготовок, приводящее к их смещению; · износ разметочной плиты |

| Неточная установка приспособлений на поверхности заготовки | · невнимательность разметчика; · низкое качество подготовки поверхности |

|

|

|

Таким образом, плоскостная разметка – важная стадия производства металлических изделий. От ее точности зависит качество получаемой продукции.

Рубка металла.

Одним из методов подготовки детали к чистовой обработке является рубка металла. Она относится к слесарным операциям. Её применение позволяет решить следующие задачи:

· удалить оставшийся слой или части металла с поверхности заготовки;

· устранить образовавшиеся кромки на краях детали после ковки и литья;

· разделить металлический прокат на более мелкие части;

· вырубить отверстия в металлических изделиях;

· прорубить канавки различного назначения.

В справочной литературе описывающей слесарное дело подробно приводятся задачи, решаемые этой операцией и способы её проведения. Большое назначение слесарной рубки определяет её широкое применение в металлообработке и машиностроении. Она позволяет быстро и качественно разделить заготовки по заданным размерам.

Содержание

· Способы рубки металла

· Применяемое оборудование и инструменты

· Ручной метод рубки металла

· Рубка металла гильотиной

· Возможные дефекты

o Вам также могут быть интересны статьи:

2020-06-29

2020-06-29 538

538