В литом или отожженном состоянии быстрорежущие стали имеют удовлетворительную обрабатываемостью. Их можно ковать в горячем состоянии, строгать, резать и т. д. высокие режущие свойства сталь приобретает только после правильно выполненной термической обработки. Нарушение режима термической обработки может резко снизить красностойкость и другие эксплуатационные свойства, что приведет к сокращению ресурса работы режущего инструмента в несколько раз.

После горячей ковки или прокатки и охлаждения на воздухе сталь приобретает высокую твердость (более 60 HRC) и структуру мартенсита. Но после такой обработки красностойкость быстрорежущей стали будет почти такой же, как у стали У10. После горячей обработки быстрорежущую сталь необходимо обязательно отжечь. Отжиг предупреждает образование нафталинистого излома, вызывающего хрупкость, после правильного термического упрочнения быстрорежущей стали.

Для быстрорежущих сталей применяют неполный изотермический отжиг, как показано на рис. 110.

|

|

|

Нагрев при закалке осуществляют в два или три этапа. Для массивного или сложного по форме инструмента делают 2 подогрева в печах или соляных ваннах: первый до 600…650 о С и второй – 800…840 о С. мелкий инструмент нагревают с одним подогревом до 820 о С. Подогревы предупреждают коробление и разрушение инструмента в процессе нагрева, так как быстрорежущие стали обладают низкой теплопроводностью ввиду большой доли в их структуре карбидной фазы.

Окончательный нагрев чаще всего производится в ваннах с расплавом BaCl2. Нагревы в расплавах солей не приводят к окислению и обезуглероживанию поверхности детали. Температура ванны определяется маркой стали. В процессе окончательного нагрева аустенит должен насытиться легирующими элементами, которые обеспечивают красностойкость: W, Mo, V.

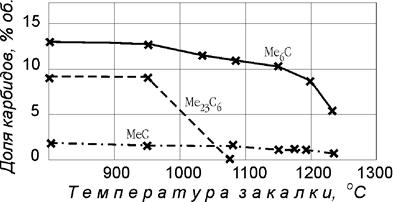

Рис. 111. Содержание карбидов в стали Р6М5 в зависимости от температуры закалки

Рис. 111. Содержание карбидов в стали Р6М5 в зависимости от температуры закалки

|

На рис. 111 представлены закономерности растворения карбидов от температуры. Видно, что Ме23С6, в котором находится почти весь хром, начинает растворяться при 950 о С и он полностью переходит в твердый раствор при температурах около 1080 о С. карбид (W, Mo, Cr)6С, где находятся легирующие элементы, обеспечивающие красностойкость, начинает растворяться при температурах ~ 950 о С и заканчивается его растворение при плавлении стали.

Чтобы насытить аустенит тугоплавкими элементами до 6…8 %, требуется нагреть сталь выше 1250 о С. Оптимальная температура для каждой марки стали определена экспериментально и дается в справочной литературе.

Карбиды ванадия начинают растворяться только при температурах выше 1250 о С. ванадий мало переходит в твердый раствор, он в большей своей части остается в стали в виде карбидных включений.

|

|

|

Если температура ванны будет ниже оптимальной, то в аустените окажется дефицит легирующих элементов, которые создают красностойкость мартенсита. Перегревы ведут к росту зерна и могут быть причиной оплавления детали. В этом случае инструмент будет иметь высокую хрупкость.

Важное значение имеет время пребывания детали в ванне окончательного нагрева. Его вычисляют по формуле:  » (9…11) ´ S, секунд, где S – меньшая сторона сечения или диаметр детали, мм. Увеличение времени пребывания детали при высокой температуре приводит к растворению большей части карбидов и последующему росту аустенитного зерна.

» (9…11) ´ S, секунд, где S – меньшая сторона сечения или диаметр детали, мм. Увеличение времени пребывания детали при высокой температуре приводит к растворению большей части карбидов и последующему росту аустенитного зерна.

|

| |

| Рис. 112. Диаграмма изотермического превращения аустенита стали Р6М5 | Рис. 113. Свойства сталей Р9 и Р18 после закалки |

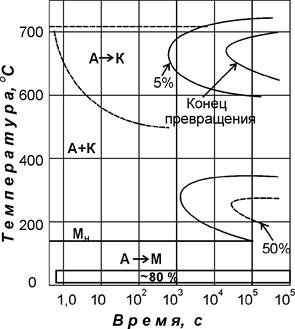

Важную роль также играет режим охлаждения при закалке. На рис. 112 представлена диаграмма изотермического распада аустенита стали Р6М5. Видно, что в области переохлажденного аустенита существует превращение распада аустенита с выделением карбидной фазы (область А  К), в результате которого аустенит обедняется тугоплавкими элементами: вольфрамом и молибденом. Эта область определяет критическую скорость охлаждения. Если кривая охлаждения будет пересекать область А

К), в результате которого аустенит обедняется тугоплавкими элементами: вольфрамом и молибденом. Эта область определяет критическую скорость охлаждения. Если кривая охлаждения будет пересекать область А  К, то есть скорость охлаждения будет ниже критической, то сталь частично потеряет красностойкость. Поэтому рекомендуется при закалке охлаждать детали ускоренно в масле или расплавах солей, а не на воздухе.

К, то есть скорость охлаждения будет ниже критической, то сталь частично потеряет красностойкость. Поэтому рекомендуется при закалке охлаждать детали ускоренно в масле или расплавах солей, а не на воздухе.

Охлаждают деталь в подогретом до 60…80 о С масле после подстуживания на воздухе до ~ 900 о С или в соляной ванне с расплавом при 500…560 о С (ступенчатая закалка) с последующим охлаждением на спокойном воздухе до комнатной температуры.

После правильного выполнения закалки инструмент должен иметь твердость 59…62 HRC. Твердость ниже этого значения указывает на то, что температура окончательного нагрева была завышена; при высоком значении твердости – занижена.

Закаленная сталь должна содержать в структуре 25…30 % остаточного аустенита. Заниженное значение указывает на недогрев, а завышенное – на перегрев.

Закаленная сталь, имея высокую твердость, еще не обладает достаточной красностойкостью. Красностойкость формируется режимом отпуска.

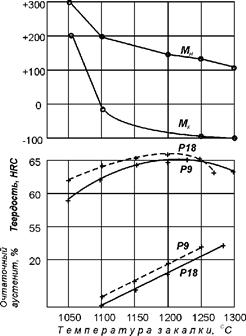

Изменение свойств сталей Р9 и Р18 от режимов закалки представлены на рис. 113. Видно, что при комнатных температурах в закаленных сталях содержится большое количество остаточного аустенита, который снижает эксплуатационные свойства.

После закалки необходим трехкратный отпуск. Он снижает содержание остаточного аустенита (за счет чего твердость возрастает на 2…4 единицы) и создает красностойкость стали (инструмент может работать, нагреваясь до температуры отпуска без потери твердости).

Сталь Р18 имеет более широкий диапазон закалочных температур: 1250…1290 о С. Это свойство стали позволяет в небольших пределах, меняя режим закалки, создавать инструменту необходимый комплекс свойств. Так, например, сверла малого диаметра (до 3 мм) чаще всего выходят из строя по причине поломки (недостатка вязкости). Их следует калить от температуры 1240…1250 о С. при таком режиме закалки вязкость будет больше.

Сверла большого диаметра выходят из строя из за недостатка красностойкости (смятия режущей кромки). Их надо калить от температуры 1280…1290 о С, повышая при этом содержание вольфрама в мартенсите, а вместе с ним и красностойкость.

Так как быстрорежущие стали обладают высокой прокаливаемостью, то после нагрева до температур ~ 1000 °С и охлаждения на воздухе, например, после ковки или сварки, она приобретает мартенситную структуру и высокую твердость (³ 60 HRC). Однако после такой обработки режущий инструмент будет иметь низкую красностойкость. Поэтому он должен быть подвергнут полной термической обработке по рекомендуемым режимам для данной марки стали. Но между операциями горячего формообразования и закалкой необходимо отжечь заготовки. Двойная закалка без промежуточного отпуска приведёт к образованию неисправимого брака стали – формированию структуры нафталинистого излома. Сталь со структурой нафталинистого излома имеет высокую, не отличающуюся от упрочнения по рекомендуемым режимам, красностойкость, но обладает практически полным отсутствием вязкости, что приводит к разрушению инструмента при незначительных ударных нагрузках.

|

|

|

Образование такой структуры в высоколегированных инструментальных сталях связывают с фазовым наклепом. Многие исследования и попытки исправить структуру нафталинистого излома не дали положительных результатов. Поэтому этот вид брака считается неисправимым.

Главная особенность термической обработки быстрорежущей стали состоит в том, что такая сталь упрочняется, приобретая высокие значения твердости и теплостойкости, не после закалки, как это характерно для большинства сталей, а в процессе отпуска при 550–570 ºС, в результате дисперсионного твердения. дисперсионное твердение – это упрочнение стали в результате выделения из ее железной основы, пересыщенной атомами углерода и легирующих компонентов, большого количества (~1017 1/ см3) очень мелких (~ 10-8 м ) дисперсных частиц карбидов вольфрама, молибдена, ванадия и хрома. Эти частицы препятствуют распространению пластической деформации, сохраняя тем самым высокую твердость режущих поверхностей инструмента в процессе работы.

При нагреве выше 550–570 º С дисперсные карбиды укрупняются, а их число уменьшается в силу законов термодинамики, по которым система часто стремится приобрести минимальную суммарную поверхность. Этот процесс вызывает разупрочнение инструмента, его пластическое деформирование, то есть потерю теплостойкости.

|

|

|

Пауза между закалкой и отпуском не должна превышать 2-х часов, так как при большей длительности паузы при комнатной температуре стабилизируется остаточный аустенит, который затем в результате многократного отпуска не превращается полностью в мартенсит.

Существует другой режим термической обработки быстрорежущих сталей, включающий обработку холодом. Критическая точка конца мартенситного превращения быстрорежущих сталей находится ~ -100 º С. После закалки инструмент охлаждают до -100 ° С в холодильных установках. При этом остаточный аустенит почти полностью превращается в мартенсит. После такой обработки требуется лишь однократный отпуск, который формирует красностойкость стали и снижает внутренние напряжения.

Все эти положения, известные сравнительно давно, были развиты и дополнены за последние годы в работах сотрудников МГТУ Станкин. Оказалось, что теплостойкость сталей зависит не только от количества дисперсионных фаз, но и от их химического состава и строения. В порядке увеличения сопротивляемости коагуляции эти фазы располагаются в следующем порядке: карбиды на основе Сr и Fе – М23C6 (М – атомы металла); на основе V – МС; на основе W, Мо – М2C интерметаллиды – соединения на основе Fе, Со, W, Мо, не содержащие углерод – (Fе, Со)7(W, Мо)6. Так как в процессе коагуляции при нагреве до температур выше 550–570 °С дисперсные и метастабильные карбиды М23C6 и МС, приближаясь к термодинамическому равновесному состоянию, не изменяют ни своего состава, ни строения, а наиболее теплостойкие карбиды М7C превращаются в стабильные карбиды М2C на основе Fе, W и Мо, то выбор состава быстрорежущей стали с наибольшей теплостойкостью при наименьшей затрате легирующих компонентов оказалось возможным осуществлять по известным диаграммам равновесного состояния сплавов Fe–W–Mo–C. Это позволило впервые заменить эмпирический поиск оптимального состава теплостойких инструментальных сталей их выбором на основе диаграмм состояния.

Второе положение современной теории легирования теплостойких инструментальных сталей связано с тем, что во время работы в режущем клине инструмента развиваются процессы динамической рекристаллизации, которая, как известно, приводит к разупрочнению стали. Оказалось, что температура рекристаллизации тем выше, чем выше температура фазового превращения стали (критические точки a«g перехода). В этой связи была осознана одна из положительных ролей не образующего карбиды кобальта: его введение повышает температуры точек a«g перехода и сдвигает начало динамической рекристаллизации стали в режущем клине в область повышенных температур, то есть увеличенных скоростей резания.

Третье положение состоит в том, что в молибденовых быстрорежущих сталях карбиды молибдена растворяются в аустените при более низких температурах закалки, чем карбиды вольфрама. Кроме того, нерастворимый карбид (Мо, W) 2С при горячем пластическом деформировании слитков распадается с выделением мельчайших карбидов ванадия: (Мо,V)2 С Þ Fe4Mo2C + VС. Эту реакцию сильно стимулирует введение в сталь кремния. Понижение температуры закалки и присутствие в структуре мелких устойчивых карбидов VС обеспечивают получение мелкозернистой структуры железной основы стали.

Установленные факты позволяют выбирать составы молибденовых быстрорежущих сталей без нерастворимых молибденовых карбидов или же с наименьшим их количеством. Поэтому возможно заметно уменьшить содержание молибдена в стали, избегая при этом получения крупнозернистой структуры и понижения прочности и ударной вязкости инструмента. В результате почти весь молибден сталей 11М5ФС и 11М7ФС растворяется в аустените и полностью используется для упрочнения инструментов при отпуске.

При этом молибдена в аустените новых сталей оказывается выше, чем концентрация вольфрама и молибдена (в % ат.) стандартных сталей. В результате теплостойкость и прочность новых сталей выше теплостойкости и прочности стандартных сталей (табл. 25 и 26) при более низкой концентрации компонентов.

Вместе с тем, содержание ванадия в стали должно быть ограничено I,5–2%, так как в противном случае ухудшается шлифуемость инструментов: твердость карбида VС больше твердости оксида алюминия Аl2O3, зерна которого являются режущими элементами традиционных шлифовальных кругов.

На базе отмеченных положений в МГТУ Станкин созданы новые быстрорежущие стали на основе молибдена: обычной теплостойкости 11М5ФС и повышенной теплостойкости 11М7ФС и 11М7ФЮС. В их структуре практически отсутствуют (11М5ФС) или присутствуют в небольшом количестве нерастворимые карбиды на основе молибдена. Примерный состав и свойства этих сталей приведены в табл. 27.

Таблица 27

2014-02-04

2014-02-04 2166

2166