Особенности термической обработки

Окончательная термическая обработка сталей широкого назначения заключается в закалке и низком отпуске. Все стали в закаленном и отпущенном состоянии обладают низкой вязкостью. Поэтому при их упрочнении должны предприниматься все меры для сохранения того значения вязкости, которую можно получить у стали при идеальных условиях упрочнения.

Они следующие:

1. При нагреве необходимо строго выдерживать температурный режим. Завышение температуры ведет к росту зерна и потере вязкости.

2. Если в процессе эксплуатации инструмент выходит из строя не по причине износа, а в результате поломки, следует повысить температуру отпуска или увеличить длительность отпуска. Всегда полезно увеличение длительности отпуск, так как релаксация внутренних напряжений, полученных в процессе закалки, протекает медленнее, чем распад мартенсита при температурах ниже ~ 200 о С.

3. Исходная структура сталей перед закалкой должна представлять зернистый перлит с избыточными глобулярными карбидами. Не допускается наличие карбидной сетки по границам бывших зерен аустенита. Отступление от этого правила может вызвать повышенное коробление заготовки или ее разрушение при охлаждении.

|

|

|

4. По возможности следует применять ступенчатую закалку в расплавах солей или закалку в двух средах (вода – масло, масло – воздух). Такое охлаждение даёт меньшую вероятность разрушения и коробления заготовок.

5. При невозможности избавится от коробления необходимо изменять технологию закалки или заменить сталь на другую с большей прокаливаемостью, а не внедрять правку изделий в упрочненном состоянии.

6. Инструментальные стали склонны к обезуглероживанию. Поэтому заготовки с малым припуском необходимо защищать от обезуглероживания посредством применения защитных атмосфер или нагревать в расплавах солей.

Быстрорежущие стали. 2.18.2

Быстрорежущими сталями называют стали, предназначенные для изготовления режущего инструмента, работающего при больших скоростях резания и обладающие высокой производительностью по отделению стружки. Появление быстрорежущих сталей в начале прошлого века позволило повысить скорости резания до 40 – 50 м/мин и увеличить производительность механической обработки с 5 – 6 до 300 кг/час.

Производительность процесса резания определяется скоростью резания и площадью сечения снимаемой стружки. Так как скорости резания приводит к интенсификации тепловыделения и, как следствие, к разогреву режущего инструмента, то материал, из которого изготовлен инструмент, должен обладать высокой теплостойкостью, которая позволяет сохранить форму режущей кромки. Так как инструментальные стали общего назначения имеют эту характеристику порядка 200 – 250 °С, то с их применением нельзя добиться высокой производительности резания, так как режущий клин инструмента разупрочняется в результате процессов отпуска и происходит смятие режущей кромки.

|

|

|

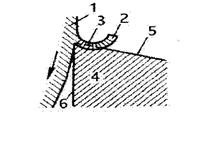

Если рассмотреть схему резания (рис. 109), то можно понять, какими свойствами должны обладать стали, предназначенные для изготовления режущих инструментов: резцов, фрез, сверл, разверток, зенкеров, плашек, метчиков и т.д.

|

| Рис. 109. Схема отделения стружки при точении: 1 – заготовка; 2 – стружка; 3 – лунка на резце; 4 – резец; 5 – передняя грань; 6 – задняя грань |

При точении обрабатываемая заготовка 1 (рис.109) за счет трения изнашивает заднюю грань 6 резца 4. Отделяемая стружка 2 скользит по передней грани 5 и вырабатывает в ней лунку 3. Когда сечение режущей кромки становится тонким за счет образования лунки, она скалывается под действием силы резания.

Процесс отделения стружки может происходить двумя способами. Если заготовка обладает низкой вязкостью, то при внедрении в нее резца образуется хрупкая трещина, которая движется в заготовке впереди режущей кромки и, разворачиваясь перпендикулярно передней грани, дробит стружку на фрагменты. При резании вязкого материала резец внедряется в заготовку и срезает стружку за счет пластической деформации, а не хрупкого разрушения. В этом случае стружка не фрагментируется и, при одинаковой прочности материала, возрастает работа резания. Часто приходится вводить операцию термической обработки заготовок перед механической обработкой с целью улучшения обрабатываемости материала и увеличения срока службы режущего инструмента.

Таким образом стойкость (долговечность) режущего инструмента определяется тремя основными факторами: теплостойкостью (для режущего инструмента – красностойкостью), твердостью и износостойкостью.

Еще одной важной характеристикой быстрорежущих сталей является прочность. Резцы и другие инструменты работают в условиях нагруженной консоли. Режущая кромка испытывает изгиб и смятие. Поэтому вероятность её скола очень велика. Повышение прочности материала режущего клина снижает вероятность разрушения.

Чтобы получить быстрорежущую сталь с высокой стойкостью, необходимо изготавливать инструмент из сталей, которые не снижают свою твердость ниже 60 HRC при нагреве до рабочих температур (~ 600 о С). Температуру, при которой сталь приобретает твердость 60 HRC назвали красностойкостью стали. Углеродистая сталь в закаленном состоянии имеет красностойкость ~ 220 о С. Быстрорежущие стали – выше 600 о С. Повышение красностойкости на 10 градусов почти вдвое увеличивает срок службы режущего инструмента.

Красностойкость стали определяется, прежде всего, свойствами мартенсита, то есть его склонностью к распаду при нагреве. Она повышается при легировании стали тугоплавкими элементами: W, Mo, V, Nb, Ta. Причем, чтобы получить красностойкость на уровне 600 о С, необходимо чтобы в мартенсите концентрация вольфрама была не менее 4%. Ранее было показано, что часть вольфрама можно заменить молибденом.

Износостойкость стали повышается при увеличении в ней доли специальных карбидов на основе тугоплавких элементов: V, W или Mo. Причем, она возрастает тем больше, чем больше объемная доля простых карбидов типа МеС или Ме2С, а не ме6С.

Прочность стали возрастает с измельчением карбидной фазы. Особенностью строения быстрорежущих сталей является то, что они в действительности являются не сталями в классическом понимании, а чугунами. В них, как и во всех заэвтектических материалах около 50 % карбидов выделяются в виде дендритов из жидкой фазы при затвердевании. Дробление этих карбидов протекает механическим путем в процессе горячей прокатки или ковки слитка. Поэтому размеры карбидных включений в основном зависит от степени обжатия. инструмент, изготовленный из проката большого диаметра будет иметь прочность ниже, чем инструмент изготовленный из того же проката, но подвергнутый дополнительно объемной горячей ковке.

|

|

|

В металлургическом цикле производства быстрорежущих сталей в настоящее время уделяется много внимания получению карбидов размером 1 – 2 мкм равномерно распределенных в структуре заготовки. Это достигается при использовании технологии порошковой металлургии посредством распыления жидкого расплава нейтральным газом на частицы размером менее 1 мм и последующим их прессованием и спеканием в заготовки с малыми припусками на механическую обработку.

Все быстрорежущие стали относятся к ледебуритному (карбидному) классу, так как в своем составе содержат 16…25 % (объемных) карбидной фазы.

В ГОСТ 19265–82 вошли следующие быстрорежущие стали:

1. Вольфрамовые – Р18, Р9, Р12.

2. Вольфраммолибденовые – Р6М3, Р6М5.

3. Вольфрамванадиевые – Р18Ф2, Р14Ф4, Р9Ф5.

4. Стали с кобальтом – Р18К5Ф2, Р10К5Ф5, Р9К10, Р9М4К8.

5. Порошковая сталь – 10Р6М5–МП.

Ниже в таб. 26 указан средний химический состав и свойства наиболее часто употребляемых сталей в России США.

Стали первой группы используются для изготовления инструмента, работающего по цветным металлам и сталям в отожженном и нормализованном состоянии. Наибольшее распространение получила сталь марки Р6М5. Стали Р9 и Р12 используют для изготовления резцов, метчиков, плашек и др. инструмента, работающего по цветным металлам или по стали при низкой интенсивности обработки. Сталь Р18 универсальна. С помощью изменения режимов термической обработки можно повышать её красностойкость с некоторой потерей вязкости или повышать вязкость при снижении красностойкости.

Вторая группа является заменителем первой. Эти стали дешевле, но несколько уступают по свойствам сталям первой группы. Они требуют строгого соблюдения температурного режима при термической обработке. В России наибольшее распространение получила сталь Р6М5. её выпуск составляет ~70 % от выплавки всех быстрорежущих сталей.

|

|

|

Ванадиевые стали третьей группы применяются для черновой обработки заготовок. Повышенное содержание ванадия приводит к огрублению карбидной фазы, что ведет к ухудшению их шлифуемости и прирабатываемости. Поэтому обработанная поверхность обладает повышенной шероховатостью.

Таблица 26

2014-02-04

2014-02-04 1949

1949