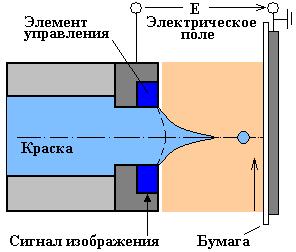

Третьей разновидностью является электростатическая капельно - струйная печать (рис. 19.4). Существуют различные ее варианты, однако общим для всех является то, что между системой струйной печати и запечатываемым материалом существует электрическое поле. В соответствии с изображением в сопельной системе устанавливается либо равновесие сил, либо поверхностное натяжение между краской и выходным соплом изменяется под действием сил поля так, что происходит отделение капли краски. Управляющий импульс (электрический сигнал или подача тепла) стимулирует процесс.

В электростатических струйных системах (см. рис. 19.4) между струйной головкой и запечатываемым материалом создается электрическое поле. Генерирование капель краски для получения изображения производится подачей соответствующих управляющих импульсов. Подобные системы в настоящее время пока еще находятся в стадии разработки и не нашли достаточно широкого применения.

Рисунок 19.4 – Электростатическая капельно-струйная печать

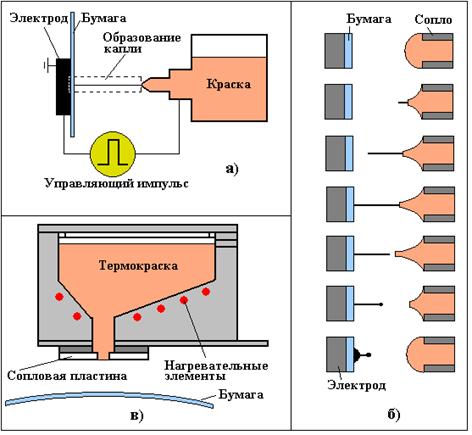

Электростатическая струйная печать на основе «эффекта Тейлора» начала разрабатываться с 1990 г. Принцип работы устройства заключается в том, что в электростатическом поле из сопла выпускаются тонкие струи жидкой краски при соотношении диаметров струи и сопла примерно 1: 20 (рис. 19.12).

Рисунок 19.12 – Электростатическая струйная печать на основе «эффекта Тейлора»: принципиальная схема образования капли (а), процесс образования капли (б), концепция камеры с термокраской и сопловой матрицей (в)

Из «конического сопла Тейлора» выпускается особо сформированная струя краски (рис. 19.12, б), имеющая значительно меньший диаметр, чем диаметр сопла. Данный эффект имеет для струйной печати то преимущество, что возможна генерация очень мелких капель из относительно больших сопел. Капли образуются при создании электрического поля между бумагой и выходным отверстием сопла. Объем капель определяется продолжительностью управляющих импульсов. Данный способ предполагает применение термокрасок и активно исследуется в плане создания сопловых матриц оптимальной формы на основе специальных микромеханических методов. Диаметр сопел составляет около 400 мкм, а реальное расстояние между ними может быть менее 1 мм. Размещением сопел в виде последовательных строк со смещением рядов можно создать матрицы с разрешением в 600 dpi и выше, а также большой шириной запечатываемой поверхности.

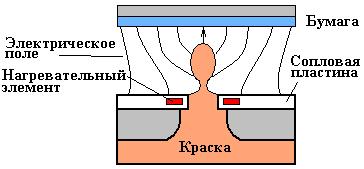

Электростатическая струйная печать с терморегулированием вязкости краски начала разрабатываться с 1995 г. [28].

Жидкая краска находится под повышенным давлением в резервуаре, накрытом сопловой пластиной с отверстиями. Давление подачи краски и электрическое поле между сопловой матрицей и поверхностью запечатываемого материала создает равновесие с поверхностным натяжением жидкости на краю сопла. Каждое сопло оснащено нагревательными элементами в форме кольца, служащими одновременно для индивидуального наведения направления выброса капли. Электрическим импульсом край сопла нагревается, поверхностное натяжение изменяется и образуется капля

(рис. 19.10).

Рисунок 19.13 – Схема сопловой матрицы с управлением нагревательными элементами

Такая печатная технология названа ее изобретателем капельно-струйной печатью LIFT (LIFT – Liquid Ink Fault Tolerant). Она позволяет создать недорогие печатающие матрицы большой площади с количеством сопел, превышающим требуемое разрешение. Система реализует получение нескольких градаций оптической плотности. Дефекты качества оттиска, возникающие из-за отказа отдельных сопел устраняются автоматическим включением в работу резервных сопел. Сопловая система при относительной простоте конструкции (отсутствие канальной системы, только одна сопловая пластина) обеспечивает высокую разрешающую способность. На повестке дня стоит вопрос серийного выпуска сопловой матрицы с диаметром отверстий от 10 до 20 мкм с расстоянием между ними в 60 мкм [28].

2014-02-02

2014-02-02 2635

2635