Содержание

Основная литература

| 1. | Карташова Л.В. Организационное поведение: учебник:/ Л. В. Корташова, Т. В. Никонова, Т. О. Соломандина.- М.: ИНФРА-М, 2007.- 219с. |

| 2. | Карташева Л. Г.Организационное поведение: учебник для вузов / Л. Г. Карташева, т. В. Никонова, Т. О. Соломатина.- М.: ИНФРА-М: 2006.- 220с. |

| 3. | Красовский Ю. Д. Организационное поведение: учебное пособие для вузов.- 2-е изд., прераб. и доп.- Млсква: ЮНИТИ-ДАНА, 2007.- 511с. |

| 4. | Хохлова ТП. Организационное поведение: учеб пособие по спец «Менеджмент организации»/ Т.П.Хохлова. – М.: Экономистъ, 2006. – 165 с. |

Дополнительная литература

| 1. | Армстронг Майкл. Практика управления человеческими ресурсами: учебник: пер. с англ. / М. Армстронг. - 8-е изд. - СПб.: Питер, 2008. - 831 с. |

| 2. | Денисов Виктор. Ролевая структура деятельности менеджера / В. Денисов // Менеджмент сегодня. - 2006. - N 5. - С.19-25. |

| 3. | Дистефано Дж. Культура в международном менеджменте / Д. Дистефано, М. Мазневски // Маркетинг. - 2004. - N 4. - С.81-88. |

| 4. | Красовский Ю. Д. Организационное поведение: учеб. пособие для вузов / Ю. Д. Красовский. - М.: ЮНИТИ, 2006. - 472 с. Тит. л. парал. англ. - Библиогр.: с. 467-468. |

| 5. | Кротова А. Оптимизация издержек: формируем культуру или регулируем организационный климат? / А. Кротова, В. Батуева // Управление персоналом. - 2006. - N 5. - С.24-27. |

| 6. | Куртиков Николай. Менеджер в зеркале "организационного поведения" (часть 1) / Н. Куртиков // Менеджмент сегодня. - 2006. - N 5. - С.10-18. |

| 7. | Куртиков Николай. Менеджер в зеркале "организационного поведения"(часть 2) / Н. Куртиков // Менеджмент сегодня. - 2007. - N 6. - С.5-8. |

| 8. | Междисциплинарный словарь по менеджменту: учеб. пособие для вузов / Ин-т бизнеса и делового администрирования; ред. С. П. Мясоедов. - М.: Дело, 2006. - 254 с. |

| 9. | Менеджмент. Век ХХ - век XXI: сб. статей / Высшая школа бизнеса, Моск. гос. ун-т им. М. В. Ломоносова; ред. О. С. Виханский, А. И. Наумов; сост. И. А. Петровская. - М.: Экономистъ, 2007. - 334 с. |

| 10. | Радужан М.Ю. Курс бармена-официанта / М. Ю. Радужан, И. Ю. Митева. - М.: МарТ; Ростов н/Д: Март, 2006. - 223 с. -.- (Легкая работа с трудным клиентом) Библиогр.: с. 214-215. |

| 11. | Хвостов А. А. Гендерные особенности организационного поведения / А. А. Хвостов // Вопросы психологии. - 2007. - N 3. - С.29-36. |

| 12. | Хохлова Т.П. Организационное поведение: учеб. пособие по спец. "Менеджмент организации" / Т. П. Хохлова. - М.: Экономистъ, 2006. - 165 с. - (Элементарный курс) Библиогр.: с. 162-165. |

| 13. | Чаплина А. Н. Культура управления: учеб. пособие / А. Н. Чаплина, И. В. Кошелева, Т. А. Вашко. - Красноярск: КГТЭИ, 2006. - 112 с. |

| 14. | Чаплина А. Н.. Факторы и инструменты обновления предприятий российского бизнеса: [монография] / А. Н. Чаплина, И. А. Войцеховская, Федер. агентство по образованию. - Красноярск: КрасГУ, 2007. - 214 с. В надзаг. также: Краснояр. гос. ун-т, Краснояр. гос. торг.-экон. ин-т. |

| Лекция 1 | ||

| Лекция 2 | ||

| Лекция 3 | ||

| Лекции 4 | ||

| Лекция 5 | ||

| Лекция 6-7 | ||

| Лекция 8 | ||

| Лекция 9 | ||

| Лекция 10 | ||

| Лекция 11 | ||

| Лекция 12 | ||

| Лекция 13 | ||

| Лекция 14 | ||

| Словарь терминов | ||

| Список литературы |

Лекция № 1

Раздел 1 Общие сведения об аппаратостроении

1.1 Аппаратостроение как самостоятельная отрасль машиностроения

Современное аппаратостроение представляет собой самостоятельную отрасль машиностроения, которая занимается производством аппаратов, сосудов и других листовых сварных конструкций, имеющих емкостную часть преимущественно в форме оболочки вращения.

Самыми крупными потребителями аппаратуры являются нефтепереработка, нефтехимия, химическая и нефтегазодобывающая отрасли промышленности, где на долю емкостного оборудования приходится не менее 3/4 массы всего технологического оборудования.

К основным технологическим операциям изготовления аппаратуры относятся формоизменяющие, сварочные и термической обработки. Специфичными являются операции первичной обработки заготовок и сборка свариваемых элементов. Аппаратостроение имеет самостоятельную теорию взаимозаменяемости.

В целом технологический процесс производства аппаратуры охватывает почти все виды обработки металлов: горячую и холодную обработку давлением (правка, гибка, калибровка, штамповка деталей аппаратов, гнутье труб); холодную и термическую, разделительную и поверхностную резку; сварку металлов и сплавов; термическую и механическую обработку; физические, металлографические и др. виды контроля.

Основным объектом изучения в технологии аппаратостроения являются аппараты в процессе их изготовления. Будут рассматриваться теоретические основы выполнения технологических операций, имеющих место в производственном процессе изготовления сосудов, аппаратов и др. листовых сварных конструкций.

Сосуды и аппараты обязательно состоят из емкостной части, имеют запорно-регулирующую арматуру, соединительные трубные детали, опоры и подвески. Производство всех этих изделий входит в систему аппаратостроения.

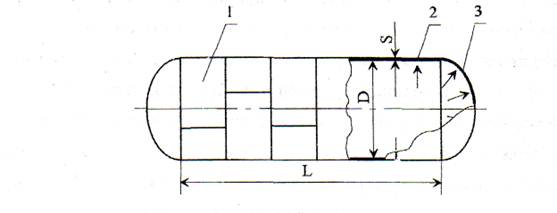

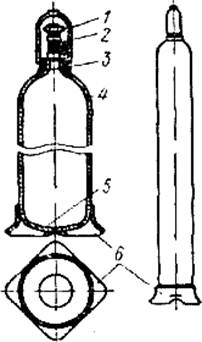

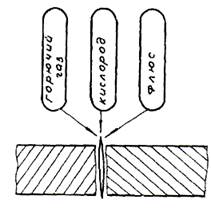

Специфика аппаратостроения как самостоятельной отрасли машиностроения наиболее ярко проявляется при изготовлении емкостной части аппаратов. Емкостная часть представляет собой техническую систему, главными составляющими элементами которой являются обечайка, днище, корпус - цилиндрическая часть аппарата, состоящая из нескольких обечаек (см. рис. 1.1).

1 – обечайка, 2 – корпус, 3 – днище

Рис. 1.1 – Типовая конструкция емкостной части

По конфигурациям базовые детали, как и емкостная часть в целом, соответствуют оболочкам вращения - одно из измерений (толщина) значительно меньше двух других, а серединная поверхность представляет собой поверхность вращения.

Сосуды и аппараты являются изделиями аппаратостроительных и котельно-сварочных цехов заводов нефтяного машиностроения. Современное аппаратостроение берет свое начало от старейшей отрасли промышленности, которая в свое время имела название "Котельное дело". В настоящее время полностью осуществлен переход от клепанных неразъемных соединений к сварным соединениям.

Для аппаратостроения характерным является единичное или мелкосерийное производство с частой сменой изделий. Это объясняется многообразием технологических процессов переработки и широким диапазоном эксплуатационных параметров аппаратов (рабочее давление, температура, агрессивность среды). Применяются также методы серийного и массового производства.

Из-за больших размеров и массы аппаратов зачастую обработка выполняется на одном рабочем месте по принципу подачи инструмента к обрабатываемой детали. Крановое оборудование выполняет не только подъемно-транспортные функции, но и производственные - кантователей, позиционеров.

Оборудование, применяемое для выполнения технологических операций, характеризуется большой массой, громоздкостью - станки для холодной обработки, прессы, гибочное оборудование и т.д. Поэтому аппаратостроение является разновидностью тяжелого машиностроения.

Наиболее крупные аппаратостроительные предприятия России расположены в Екатеринбурге, Волгограде, Пензе, Подольске, Кургане. Значительная часть выпуска нефтеаппаратуры сосредоточена в Башкортостане ("Салаватнефтемаш", "Туймазахиммаш").

1.1.1 Основная номенклатура производства аппаратуры

Основными изделиями заводов аппаратостроения являются аппараты, сосуды, трубопроводы.

а) Аппарат представляет собой изделие, состоящее из герметически закрытой емкости, имеющей внутренние устройства, предназначенные для осуществления физико-химических процессов.

Номенклатура аппаратуры определяется в основном потребностями нефтепереработки, нефтехимии, нефтегазодобывающей и химической отраслей промышленности.

Классификация аппаратуры по назначению крайне условна, так как в различных установках аппараты одной и той же конструкции могут предназначаться для выполнения различных операций. Поэтому в основу классификации аппаратуры положены процессы, происходящие в аппаратах (физические, химические, в отдельности или совместно).

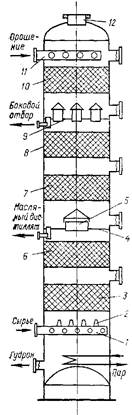

Массообменные аппараты, в которых передача тепла происходит при непосредственном контакте сред. Нередко, одновременно с передачей тепла, в таких аппаратах происходят и химические реакции. К этой группе относится колонная аппаратура (колонны, абсорберы, адсорберы, кристаллизаторы).

1—сырьевой трубный коллектор; 2 — распылители; 3, 6, 7, 8, 10 — слои насадки; 4,9 — тарелки отбора продукта; 5 — переходная труба; 11 — ороситель; 12— штуцер отвода паров через шлемовую трубу

1—сырьевой трубный коллектор; 2 — распылители; 3, 6, 7, 8, 10 — слои насадки; 4,9 — тарелки отбора продукта; 5 — переходная труба; 11 — ороситель; 12— штуцер отвода паров через шлемовую трубу

Рис. 1.1.1 - Насадочная ректификационная колонна

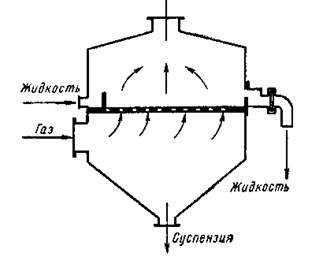

Гидродинамические аппараты, предназначены для реализации процессов перемешивания и разделения жидких и газовых сред и очистки продуктов от примесей: пылеуловители, газосепараторы.

Рис. 1.1.2– Схема однополочного пенного аппарата

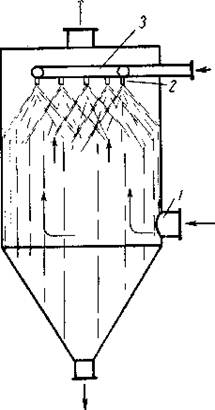

1 — вход запыленного газа; 2 — форсунки; 3 — коллектор

Рис. 1.1.3- Распылительный скруббер

Тепловые аппараты, в которых тепловой поток проходит через стенку, разделяющую среды: теплообменники, аппараты воздушного охлаждения,

холодильники и конденсаторы, подогреватели, печи.

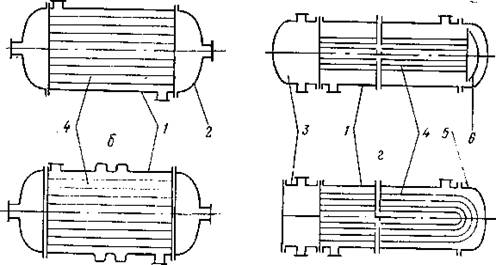

Рис. 1.1.4- Схемы конструкций кожухотрубчатых теплообменных аппаратов

1— распределительная камера; 2 — корпус; 3 — днище; 4 — трубная решетка;

5 — теплообменные трубы; б — перегородки трубного пучка

Рис. 1.1.5- Кожухотрубчатый теплообменник жесткой конструкции

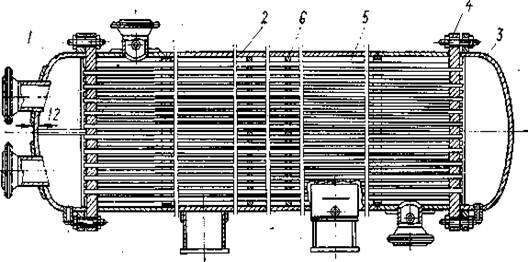

Химические (аппараты-реакторы), в них происходят различные химические реакции. Большей частью реакция в этих аппаратах протекает в присутствии катализатора при высоких температуре и давлении: реакторы, регенераторы, реакционные камеры.

1 — корпус; 2 — стаканы распределительной тарелки; 3 — распределительная тарелка; 4 — фарфоровые шары; 5 — корзина; 6 — монтажный штуцер; 7 — колосниковая решетка; 8 — коллектор пара; 9 — опорное кольцо; 10 — опора; 11 — сетка дренажной трубы; 12 — выгрузка катализатора; 13 — штуцера для термопар

Рис. 1.1.6 – Реактор гидроочистки дизельного топлива

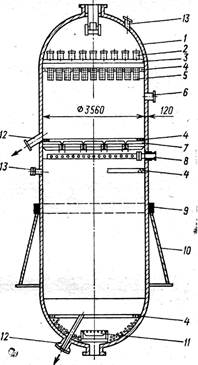

б) Сосуд - это работающая под давлением герметически закрытая емкость, предназначенная для ведения физико-химических процессов, а также для хранения и перевозки сжатых, сжиженных и растворенных газов и жидкостей. В отличие от аппарата сосуд не имеет внутренних устройств и работает под давлением: емкости (шаровые, цилиндрические), баллоны.

1 — корпус; 2 — предохранительные устройства; 3 —опора; 4 — лестничная клеть обслуживания

Рис. 1.1.7- Каплевидный резервуар

1 — корпус, сваренный из лепестков 2— предохранительные устройства; 3 — опора; 4 — лестничные марши к площадке обслуживания

Рис. 1.1.8- Шаровой резервуар

1— предохранительный колпак; 2— вентиль;

3 — кольцо с наружной резьбой; 4— корпус;

5 — днище; 6— башмак

Рис. 1.1.9 - Кислородный баллон

в) Трубопроводы – устройства, по которым транспортируются жидкие, газообразные и сыпучие вещества. Преимущественно изготовляют технологические трубопроводы, т. е. такие, по которым транспортируются вещества, обеспечивающие ведение технологического процесса и эксплуатацию оборудования. Трубопроводы состоят из соединенных между собой прямых участков, деталей трубопроводов, контрольно-измерительных приборов, крепежных материалов (болтов, шпилек, гаек), прокладок и уплотнений.

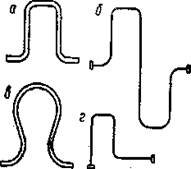

Детали трубопроводов - это характерные изделия аппаратостроительных предприятий: отводы, фланцы, тройники, заглушки, переходы, компенсаторы, арматура, опоры и подвески.

|

а — П-образный; б — двойной П-образный; в — лирообразный; г — угловой.

Рис. 1.1.10 - Гнутые компенсаторы трубопроводов

Рис. 1.1.11 - Волнистый (линзовый) компенсатор

|

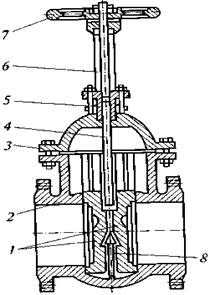

а — параллельная с выдвижным шпинделем,; б — клиновая с невыдвижным шпинделем и электроприводом; 1 — диск (тарелка); 2 — корпус; 3 — крышка; 4 — шпиндель; 5 — грундбукса; 6 — стойка; 7 — маховик; 8 — распорный клин; 9 — клин (затвор); 10 — электропривод; 11 — уплотнительное кольцо

Рис. 1.1.13 - Задвижки

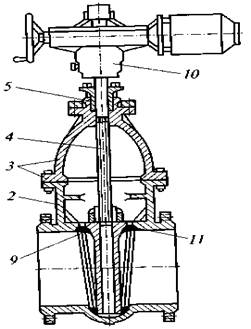

а — фланцевый; б — приварной; 1 — уплотнительная поверхность; 2— затвор; 3 — крышка; 4 — шпиндель; 5 — сальниковое уплотнение; 6— втулка; 7 — маховик

Рис. 1.1.14 - Запорные вентили

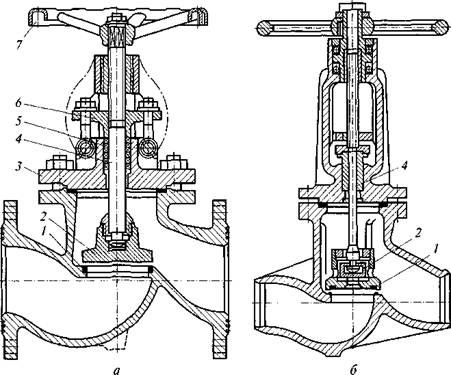

а — конусный (пробковый); б — шаровой; 1 — втулка; 2— сальник; 3 — корпус;

4 — конусная пробка; 5 — отжимный болт; 6 — шаровая пробка

Рис. 1.1.15 - Фланцевые сальниковые краны

Контрольные вопросы

1 Перечислить основные операции изготовления аппаратуры.

2 Какие виды обработки металлов входят в технологический процесс производства аппаратуры?

3 Что является основным объектом изучения в технологии аппаратостроения?

4 Из каких основных элементов состоит емкостная часть сосудов и аппаратов?

5 Что представляет собой емкостная часть аппаратов?

6 Что представляет собой аппарат?

7 Классификация аппаратуры по процессам, происходящим в них.

8 Дать определение сосуда.

9 Из каких элементов состоит трубопровод?

10 Какие изделия аппаратостроительных предприятий относятся к деталям трубопроводов?

Лекция № 2

Тема 1.2 Технологический процесс производства аппаратуры

Производственный процесс - совокупность всех действий людей и орудий производства, необходимых на данном предприятии для изготовления или ремонта выпускаемых изделий.

Для получения высококачественных сварных изделий и конструкций с соблюдением всех требований рабочего проекта и технических условий, а также и рентабельности их изготовления составляется технологический процесс сборки и сварки.

Технологический процесс - это часть производственного процесса, в результате которого изменяется форма или физические свойства заготовок или отдельные детали соединяются в сборочные единицы.

Технологический процесс сборки и сварки содержит в себе указания о последовательности сборки и сварки изделий и конструкций, режимы и технологию сварки, тип применяемой оснастки и сварочного оборудования, режимы термической обработки, нормы времени, расход материалов и электроэнергии. Исходными данными для составления технологического процесса сборки и сварки изделий являются рабочие чертежи, технические условия на изготовление, наличие производственных площадей, наличие необходимого сварочного оборудования и т.д. Разработку технологического процесса начинают с расчленения аппарата на технологические узлы, подузлы, которые при последующей сборке и сварке образуют секции, блоки и, в целом, аппарат.

К элементам технологического процесса относятся: операция, установ, позиция, переход, проход, рабочий прием, рабочее движение.

Операция - часть технологического процесса, выполняемая непрерывно на одном рабочем месте определенным видом оборудования и количеством рабочих.

Установ - часть операции, выполняемая при неизменном закреплении обрабатываемых заготовок или сборочной единицы.

Позиция – часть операции, выполняемая в различных местах детали или аппарата при одной установке.

Переход часть операции, установа или позиции, выполняемой на одном участке детали одним и тем же инструментом при постоянном режиме процесса.

Проход – часть операции, если последняя выполняется в несколько приемов на одном участке детали или аппарата и не зависит от применяемого режима процесса.

Рабочий прием – малая часть операции, представляющая собой новое рабочее движение.

Рабочее движение – наименьший элемент процесса.

Средства выполнения:

1. Технологическое оборудование - орудия производства, в которых для выполнения определенной части технологического процесса размещаются материалы или заготовки, средства воздействия на них и источники энергии, например, станки, прессы, печи, разметочные плиты, испытательные стенды и т. д.

2. Технологическая оснастка - орудия производства, добавляемые к технологическому оборудования для выполнения определенной части технологического процесса, например, штампы, приспособления, режущий инструмент, калибры, пресс-формы и т. д.

1.2.1 Схема технологического процесса

Технологический процесс изготовления аппаратуры включает следующие группы и виды операций.

1. Заготовительные операции

1.1. Правка листового и сортового проката на листоправильных и сортоправильных машинах, рихтовальном прессе, в приспособлении на токарном станке (ручная правка)

1.2. Очистка (расконсервация, удаление загрязнений механическими, термическими и химическими способами)

1.3. Разметка (построение разверток, разметка-наметка листовых заготовок, разметка элементов фланцев, трубных решеток, полосового и профильного проката)

1.4. Резка-раскрой (на гильотинных, дисковых, комбинированных, вибрационных ножницах; резка со снятием стружки; методом термической резки)

1.5. Образование отверстий (вырубка, пробивка, сверление, вырезка, отбортовка)

1.6. Обработка кромок (на металлорежущих и газорезательных станках, обрубка, опиловка)

1.7. Гибка (листового и сортового проката на роликовых машинах, на машинах с поворотной траверсой, на прессах)

1.8. Гнутье труб

1.9. Изготовление трубных деталей (протягиванием, штамповкой)

1.10. Прессовые операции (штамповка на прессах, кузнечно-прессовые операции изготовления деталей аппаратов)

2. Сборка свариваемых элементов

2.1. Под сварку продольных и поперечных швов базовых деталей

2.2. Под сварку штуцеров, фланцев, опорных лап, укрепляющих колец и т.п.

2.3. Трубных узлов и секций трубопроводов

2.4. Сборка монтажных узлов (блоков)

3. Сварка

3.1. Автоматическая сварка под слоем флюса, сварка в среде защитных газов, ручная дуговая, электрошлаковая и др. виды

4.1. Предварительная термическая обработка (подогрев до сварки и в процессе)

4.2. Последующая термическая обработка (отжиг, высокий отпуск)

5. Сборочные операции

5.1. Сборка деталей и узлов аппаратов

5.2. Сборка аппаратов в блочные установки

5.3. Контрольная цеховая сборка (для негабаритной аппаратуры и установок)

6. Операции контроля

6.1. Контроль качества материалов

6.2. Межоперационный контроль

6.3. Контроль качества аппаратов

1.2.2 Типизация технологических процессов

Типовой технологический процесс характеризуется единством содержания и последовательности большинства технологических операций и переходов для группы изделий с общими конструктивными признаками.

Тип изделия определяется общностью технологического процесса производства, т. е. однородностью операций.

В основе типизации лежат:

1) геометрическая форма изделий, например детали цилиндрической формы - обечайка, трубные узлы, штуцера

2) марка применяемых сталей

При дальнейшей группировке тип изделия подразделяется на определенное число типоразмеров - детали, имеющие единую форму, объединяются в определенные группы размеров, что обеспечивает однородность применяемого оборудования.

Целью типизации технологических процессов является:

- сокращение сроков освоения новых изделий;

- повышение производительности труда;

- обеспечение качества на производстве изделий;

- повышение эффективности использования оборудования за счет создания специализированных рабочих мест, участков, цехов;

- применение средств вычислительной техники при проектировании технологических процессов;

- сокращение технологической документации.

Контрольные вопросы

1 Какие виды операций включает в себя технологический процесс изготовления аппаратуры?

2 Какие виды операций относятся к заготовительным операциям?

3 Какие виды операций относятся к операции сборки свариваемых элементов?

4 Виды операций контроля.

5 В чем заключается сущность типизации технологических процессов?

6 Для чего необходима типизация технологических процессов?

Лекция № 3

Тема 1.3 Габаритность аппаратуры

Определение габаритности аппаратуры и элементы ее расчета выполняются применительно к железнодорожному транспорту.

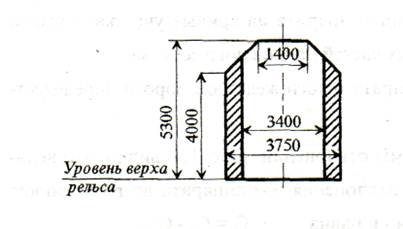

Негабаритными считаются такие аппараты, которые при погрузке на подвижной состав, стоящий на прямом пути или проходящий по прямым участкам ж/д пути, выходят за пределы очертания габарита подвижного состава (см. рис. 1.2.1).

3400 – габарит подвижного состава

3750 – допускаемый габарит на отдельных участках подвижного состава

Рис. 1.3.1 – Упрощенное очертание габаритов подвижного состава

Аппаратура, расчетная ширина которой не выходит за пределы габарита подвижного состава (меньше 3400 мм), называется абсолютно габаритной. Она целиком изготавливается на заводе.

Когда расчетная ширина находится в пределах 3400-3750 мм, аппаратура называется относительно негабаритной. Такая аппаратура может перевозиться только после дополнительного согласования с железной дорогой.

Если расчетная ширина аппарата выходит за очертания габаритов подвижного состава, то она считается абсолютно негабаритной, перевозке по ж/д не подлежит и изготавливается на заводе по частям.

Тема 1.4 Карты раскроя

Карта раскроя сборочной единицы (обечайки, корпуса, днища) представляет собой чертеж развертки на плоскости, который определяет количество и габаритные размеры листов-заготовок, расположение и протяженность продольных и поперечных швов.

От вида раскроя зависят основные технологические операции (особенно сборочно-сварочные и их последовательность), возможная точность изготовления изделия, необходимое оборудование, себестоимость изделия и отходы металла.

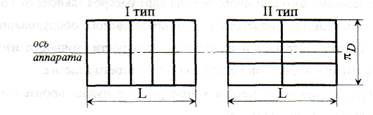

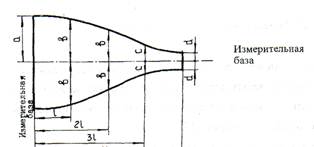

На практике имеют место две принципиально разные карты раскроя корпусов аппаратов (см.рис.1.3.2).

Рис. 1.3.2 –Карты раскроя корпусов

I тип - метод обечаек, характеризуется тем, что продольная ось листа располагается перпендикулярно оси аппарата.

При применении карты раскроя I типа сборочный узел (корпус) составляется из отдельных обечаек. Каждая обечайка, по возможности, выполняется из одного листа.

При использовании метода обечаек увеличивается количество кольцевых швов, которые меньше напряжены, но имеют большую трудоемкость сборочно-сварочных работ. Листогибочные машины используются с небольшой длиной валков.

II тип - метод карт, характеризуется тем, что продольная ось листа располагается параллельно оси аппарата.

При методе карт используются максимальные размеры листа по длине. Имеет место малое количество кольцевых швов, большое количество продольных. Продольные швы выполняются на плоскости, что приводит к снижению трудоемкости сварочных и сборочных операций. Трудоемкость снижается также за счет сокращения количества кольцевых швов. Но зато требуются вальцы большой мощности, так как длина валков доходит до 12 метров. Метод карт является более прогрессивным и предполагает наличие высокой технической оснащенности производства.

Контрольные вопросы

1 Применительно к какому виду транспорта выполняется определение габаритности аппаратуры?

2 Какие аппараты считаются абсолютно габаритными?

3 Какие аппараты считаются относительно негабаритными?

4 Какие аппараты считаются абсолютно негабаритными?

5 Что представляет собой карта раскроя сборочной единицы?

6 На что влияет вид раскроя?

7 Дать характеристику основных типов карт раскроя.

8 В чем достоинства и недостатки каждого из типов раскроя?

9 От чего зависит выбор метода карт раскроя?

Лекция № 4

Раздел 2 Заготовительные операции

Тема 2.1 Правка. Основы процесса правки

Основная технологическая задача правки заключается в устранении волнистости и коробоватости проката. Под волнистостью понимается вид отклонений геометрических параметров, занимающий промежуточное положение между отклонениями формы и шероховатостью поверхности. Коробоватость - это волнистость во взаимноперпендикулярных направлениях (т. е. в продольном и поперечном направлениях).

Эти погрешности оцениваются стрелой прогиба на 1 м длины проката.

Промышленность поставляет прокат стрелой прогиба до 8 мм. Она может увеличиваться при транспортировке, выполнении погрузочно-разгрузочных операций. Волнистость при выполнении технологических операций сказывается на величине смещения кромок.

Допускаемая стрела прогиба листового проката после правки должна составлять 1 мм на 1 м длины. Поэтому прокат, особенно с профилем малой жесткости подвергают правке. В котельно-сварочных цехах по изготовлению сосудов и аппаратов холодную правку листов производят в следующих количествах (% к общему количеству): листы толщиной 2 мм - 100%, от 2 до 6 мм - 90%, от 6 до 12 мм - 50%, более 12 мм - 10%.

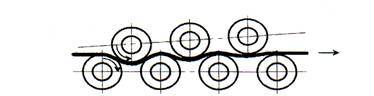

Правка представляет собой разновидность обработки металлов давлением и осуществляется путем многократного знакопеременного пластического изгиба обрабатываемого металла. Выполняется правка на многовалковых листоправильных роликовых машинах, имеющих 5-11 валков. Заготовка пропускается между двумя рядами валков, расположенных в шахматном порядке (см. рис.2.1.1).

Рис.2.1.1 – Схема работы листоправильной машины

Диаметр и количество валков устанавливают в зависимости от толщины выпрямляемых листов. Чем тоньше лист, тем больше должно быть валков. Правка выполняется в холодном состоянии. Для полного выпрямления листы пропускают через вальцы от 3 до 5 раз.

Прокат толщиной более 22 мм не подвергается правке.

Кроме правки листов на роликовых листоправильных машинах применяют правку растяжением на правильно-растяжных машинах и правку на прессах. Растяжением правят полосы шириной до 200 мм, а также листы толщиной до 16 мм. Правка растяжением позволяет получать точность формы листа в пределах 1-2 мм на 1 м, а при необходимости до 0,15 мм на 1 м. Точность правки листов растяжением повышается при воздействии на поверхность листа ультразвуковых колебаний. Преимуществами правки растяжением является возможность получения высокой точности формы, правки проката различных профилей и размеров, исправления нескольких дефектов одновременно (волнистости, винтообразности) за одну установку, при меньшей сложности и стоимости оборудования.

Пресс для правки применяют в тех случаях, когда ее невозможно выполнить на роликовых машинах.

Тема 2.2 Разметка. Особенности и методы разметки

Разметкой называется операция, состоящая в нанесении на поверхность заготовки размерных точек и линий с учетом всех видов припусков.

Различают припуски трех видов:

1) припуски на обработку. Это тот слой материала, который необходимо снять, чтобы получить ровную и гладкую поверхность, а также удалить участки металла с ухудшенной структурой. Величина зависит от выполняемой операции;

2) припуски на деформацию. Учитывают закономерности изменения размеров при обработке давлением;

3) конструктивные припуски. Необходимы для получения тех или иных видов соединений: на сварочный зазор в соединениях встык, внахлестку.

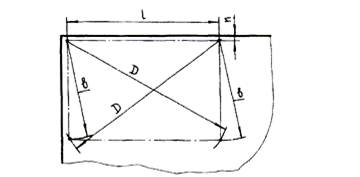

Рис. 2.2.1 – Способ разметки прямоугольных контуров

Криволинейные контуры строятся по координированным точкам. Разметка начинается с выбора измерительной базы, в качестве которой может быть осевая линия или одна из сторон. Не рекомендуется вести разметку, последовательно отмеряя отрезки от точки к точке, так как это приводит к накоплению ошибки.

Рис. 2.2.2 – Разметка криволинейного контура

Наметкой (копированием) называется нанесение на заготовку формы и размеров по шаблону или готовой детали. Наметка применяется при серийном изготовлении деталей вместо индивидуальной разметки.

При разметке применяются различные измерительные и специальные разметочные инструменты.

|

а – деревянный рамочный, б – гибкий, в – из рубероида или толя, г – для проверки цилиндрических и конических поверхностей

Рис. 2.2.3 – Шаблоны

|

а – центровой кернер, б – кернер для линейной разметки, в – рейсмус,

г – штангенциркуль

Рис. 2.2.4 – Инструменты для разметки и наметки

Поверхность металла рекомендуется покрывать тонким слоем мелового раствора, смешанного с льняным маслом, клеем или водным раствором медного купороса.

Фотопроекционный метод разметки позволяет использовать в качестве шаблона чертеж контура, который фотографируется, а затем проецируется на плоскость размечаемой детали через проекционный аппарат, в котором точно устанавливается масштаб увеличения. По световым линиям выполняется разметка.

Различают два метода разметки: камеральный и плазовый.

Камеральный метод заключается в переносе размеров на материал по предварительным эскизам развертки. Эскизы содержат размеры, вычисленные по данным рабочих чертежей деталей, и выполняются в технологических или конструкторских бюро.

Плазовый метод разметки заключается в том, что развертка выполняется в натуральную величину на специально подготовленной плоскости, называемой плазом, или непосредственно на металле. Для плазового метода предварительная разработка эскизов заготовки отпадает.

В производстве аппаратуры, как правило, пользуются камеральным методом. Плазовый метод применяют при выполнении сложных деталей аппаратов.

Точность разметки. При разметке обычными измерительными и разметочными инструментами (масштабными линейками, циркулями, чертилками и др.), устанавливаемыми "на глаз", степень точности разметки находится в пределах ±0,2-0,5 мм. При использовании инструмента с большей точностью (штангельциркулей, индикаторов, угломеров, кернеров и др.) (см.рис.2.2.4) точность разметки составляет от ±0,1 до ±0,3 мм. И только разметка на специальных разметочно-сверлильно-расточных станках может иметь точность до ±0,01 мм.

Правила выполнения разметки. При разметке наносят и прокернивают следующие линии, необходимые для вырезки деталей: контрольные контуры детали, контуры вырезов и отгиба, припусков, фасок и скосов, центров закругления прямоугольных вырезов и отверстий.

Требования к разметке. При разметке ширина и глубина линий, прочерчиваемых чертилкой, должны быть не более 0,3 мм. Расстояние между кернами на линиях контура детали должны быть 20 мм. Линии вырезов фиксируют кернением с расстоянием между кернами 5-10 мм. На линиях для гильотинной резки следует проставлять мелом или краской знак Ú, обращенный острым концом к линии реза. Линии криволинейных кромок, вырезаемых на пресс-ножницах, следует обозначать мелом или краской двумя короткими штрихами, по одному с каждой стороны линии реза. Линии изгиба наносят чертилкой, отмечают краской с двух сторон и сопровождают надписями с указанием угла изгиба. Кромки деталей, имеющих припуск, следует совмещать с кромками листа.

Контрольные вопросы

1 Основная технологическая задача правки?

2 Как волнистость влияет на качество аппаратов?

3 Какова допускаемая стрела прогиба листового проката после правки?

4 Что представляет собой правка?

5 Схема работы листоправильной машины.

6 Какая операция называется разметкой?

7 Виды припусков?

8 Как строятся криволинейные контуры?

9 В чем заключается камеральный метод разметки?

10 Сущность плазового метода разметки.

11 Правила выполнения разметки

12 Требования к разметке.

Лекция № 5

Тема 2.3 Очистка. Способы очистки

В результате прокатки, выполнения горячей штамповки и др. высокотемпературных операций на поверхности заготовок или готового изделия образуется окалина. За время транспортирования и хранения на металле могут появиться ржавчина и загрязнения.

Цель очистки - удаление с поверхности металла загрязнений.

Обязательной очистке подлежат:

а) кромки свариваемых элементов;

б) участки металла, соприкасающиеся с флюсом;

в) поверхности контакта соединяемых элементов (внахлестку);

г) поверхности отдельных деталей и аппаратов в целом, подлежащие окраске, эмалированию и т.п.

Ржавчина - продукт коррозии железа, образуемый под действием кислорода в присутствии воды, является основным видом загрязнения металлической поверхности.

2.3.1 Способы очистки

Используют химические, физические и механические способы очистки поверхности металла от загрязнений.

Выбор метода обработки зависит от вида и степени загрязненности поверхности; целей подготовки поверхности (под сварку, пайку, окраску, эмалирование и т. п.); габаритных размеров, массы изделия и типа производства.

Химические методы обработки поверхности включают обезжиривание, травление, применение модификаторов ржавчины.

Обезжириванием называют процесс растворения жира и масел с помощью химически активных веществ. Осуществляется промывкой деталей в щелочных растворах, органических растворителях, водных моющих средствах. Обезжиривание мелких деталей производят в ваннах или во вращающихся барабанах, в которые залит растворитель. Крупные изделия обезжиривают путем заливки растворителя во внутреннюю полость герметически закрытого аппарата. Внешнюю поверхность крупногабаритных аппаратов обезжиривают путем протирки растворителем или его распылением. После обезжиривания должна быть произведена тщательная промывка водой и сушка.

Травление выполняется обычно растворами серной или соляной кислот в отдельности или в сочетании. Наибольшая скорость травления достигается в 25%-ной серной и 20%-ной соляной кислоте. Скорость травления увеличивается также с повышением температуры растворов. Кислота проникает под слой окалины или ржавчины и образует, наряду с окислами, свободный водород, который механически отрывает разрыхленные слои окислов. Для предотвращения наводороживания поверхности металла в травильные ванны добавляют специальные присадки - замедлители, которые адсорбируются на поверхности изделий и затрудняют переход частичек металла в раствор.

Химические способы очистки весьма трудоемкие, дорогостоящие технологические операции, с неблагоприятными условиями труда, поэтому они мало распространены на аппаратостроительных предприятиях.

Физические методы обработки поверхностей отличаются большой энергоемкостью, трудоемкостью. Из физических методов наиболее широкое применение в аппаратостроении находят термические способы очистки. Поверхность нагревается до температуры 150°С. Отделение окалины происходит вследствие различия коэффициентов линейного расширения стали и окислов металла. При нагреве происходит обезвоживание ржавчины, в результате окалина растрескивается и легко отслаивается вместе с ржавчиной. Остатки окислов удаляют металлическими щетками.

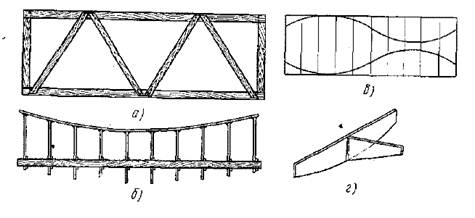

Механические способы очистки. Для обработки поверхности широко используют вращающиеся металлические щетки (см.рис.2.3.1), у которых в качестве рабочих элементов используют металлическую проволоку диаметром 0,2...0,8 мм, соединенную в пучки и размещенную между фланцами. Режимы обработки этими щетками: скорость обработки 15...45 м/с, скорость подачи от 0,5...30 м/мин и более.

Рис. 2.3.1 – Дисковые щетки

Для повышения энергии удара проволочных элементов на линии атаки разработаны вращающиеся щетки с отражателями (см.рис.2.3.2), в которых проволочные элементы во время холостого пробега дополнительно аккумулируют энергию за счет их упругого изгиба при контактировании с отражателем.

Рис. 2.3.2 – Щетка с отражателем

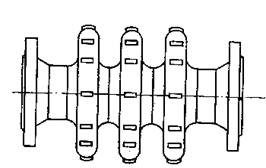

Для увеличения энергии удара проволочек на линии атаки разработаны секционные щетки (см. рис.2.3.3), где рабочие проволочные элементы расположены по окружности секционно.

Рис. 2.3.3 – Секционная щетка

Для обработки больших поверхностей используют валковые (цилиндрические) щетки длиной 50...1500 мм и наружным диаметром 50...1000 мм.

Для выполнения тяжелых работ по очистке поверхности от ржавчины и т.п. чаще используют торцевые (чашечные) щетки, которые имеют большую прочность и позволяют вести обработку на больших скоростях 30...40 м/с.

Одним из направлений использования проволочек в качестве рабочих элементов является обработка ленточными щетками. Ленточные щетки (см.рис.2.3.4) состоят из несущего основания, которое может быть выполнено в виде эластичной ленты, цепи и т. п. К основанию щетки прикрепляют колодки с набором проволочных элементов.

Рис. 2.3.4 – Ленточная щетка

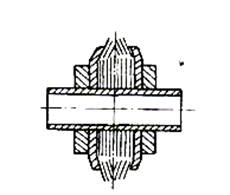

Для зачистки кромок свариваемых элементов, снятия усилий сварного шва широко используются абразивные круги и иглофрезы (см.рис.2.3.5).

Рис. 2.3.5 - Иглофреза

Очистку производят также ручными щетками, скребками, различными обдирочными и шлифовальными инструментами.

Большинство способов механической обработки устраняют или локализуют на поверхности металла концентраторы напряжений в виде рисок, царапин, что значительно повышает механическую прочность, надежно защищает от коррозионного растрескивания. Однако на поверхности металла в отдельных случаях остается слой пыли, некоторые способы сопровождаются шумом, вибрацией изделий и трудно поддаются механизации.

Галтовка. При этом виде обработки детали в течение нескольких часов, беспорядочно перемещаясь во вращающемся барабане, трутся друг о друга, очищая при этом свои поверхности от окислов и загрязнений. Вместе с деталями загружают известняк, гравий, песок, небольшие количества слабых растворов кислот, щелочей.

Галтовка применяется для очистки внутренних поверхностей баллонов и других сосудов малого диаметра. В этом случае внутрь обрабатываемого изделия вводят каменную мелочь, гранитные осколки, окись алюминия и т.п., которые ударами и трением очищают ее от окалины, окислов и загрязнений.

Ударно-дутьевые способы очистки

Пескоструйная очистка состоит в обработке поверхностей струей сжатого воздуха, в которой находятся частички кварцевого или металлического песка. Величина давления составляет 0,18-0,22 МПа, скорость струи при истечении из сопла распыливающего аппарата достигает 350 м/с. Поверхность изделий после обработки песком приобретает равномерную шероховатость и становится матовой; она легко корродирует и загрязняется, поэтому следует максимально сократить промежуток времени до нанесения антикоррозионного покрытия.

Крупным недостатком пескоструйной очистки является образование большого количества пыли. Этот недостаток в некоторой степени устраняется гидропескоструйной очисткой, где очистку производят пульпой - смесью песка и воды.

Дробеструйная очистка. Вместо кварцевого или металлического песка применяют мелкую чугунную или стальную дробь, имеющую размеры от 0,5 до 2 мм.

Дробеструйные установки по своему устройству не отличаются от пескоструйных; давление воздуха составляет 0,5-0,6 МПа, расход дроби по весу в 30-35 раз меньше песка.

Дробеметная очистка. Вместо пневматических распылительных устройств применяют дробеметные установки, в которых струя абразивного материала создается под действием центробежной силы, возникающей при вращении турбинки.

Пескоструйный, дробеструйный и дробеметный способы очистки, являющиеся разновидностью ударно-дутьевой очистки поверхности стали, представляют собой процессы, при которых измельченные абразивы или металлы, обладающие большей твердостью, чем очищаемая сталь, при помощи воздуха, центробежных устройств подводят к поверхности металла. Ударяясь об очищаемую поверхность, измельченные частицы, обладающие большой кинетической энергией, расходуют ее на удаление, находящихся на поверхности, загрязнений, образование выбоин, вмятин и деформацию поверхностного слоя очищаемого металла, приводящую к появлению в нем остаточных напряжений сжатия и упрочнения (наклепу). Ударно-дутьевые методы очистки развиваются в направлении разработок конструкций, работающих без пребывания в них людей (например, камера дробеструйная КДС-90 ПП, позволяющая подготовить днища под покраску методом дробеструйной очистки диаметром до 3400 мм в закрытой камере без присутствия человека - используется в ОАО "Салаватнефтемаш").

Контрольные вопросы

1 Основные виды загрязнений в черных металлах?

2 Какова цель очистки?

3 Какие поверхности подлежат обязательной очистке?

4 Способы очистки. От чего зависит выбор метода очистки?

5 Как производится химическая очистка поверхности металла? Недостатки химических методов очистки.

6 Описать термический способ очистки поверхности.

7 Обработка поверхности металлическими щетками. Типы щеток.

8 Ударно-дутьевые способы очистки.

Лекции № 6-7

Тема 2.4 Резка заготовок

Операция резки необходима для раскроя заготовок согласно заданной развертке.

Раскрой осуществляется методами механической (холодной) и термической резки.

Механическая резка может быть двух видов: без снятия стружки (гильотинные, дисковые, комбинированные пресс-ножницы), комбинированные высечные и со снятием стружки (выполняется на металлорежущих станках и дисковых пилах). По производительности процесса и затратам на материалы предпочтительной является резка без снятия стружки.

Резка на ножницах обладает самой высокой производительностью. Однако применение этого вида резки возможно только до толщин 60 мм. При толщине более 60 мм прибегают к способам термической резки. Термическая резка применяется для раскроя металла практически неограниченной толщины.

2.4.1 Резание на ножницах

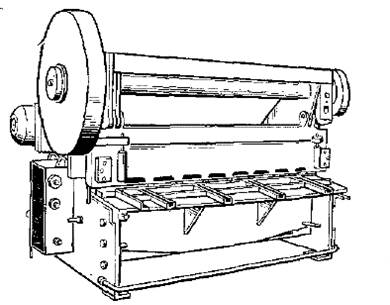

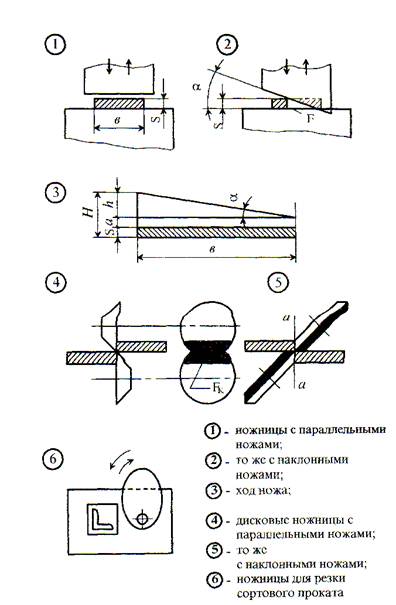

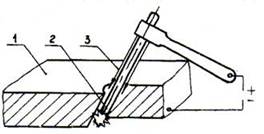

Применяются гильотинные ножницы с параллельными и наклонными ножами (см.рис. 2.4.1). Резание происходит за счет развития ножами напряжений сдвига.

|

Рис. 2.4.1 – Гильотинные ножницы

Рис. 2.4.2 – Резание на ножницах

Кроме гильотинных, в аппаратостроении применяются дисковые и ножницы для резки сортового проката. Дисковые ножницы выполняются с параллельными и наклонными осями. Дисковые ножницы позволяют выполнять резание по криволинейному контуру. Толщина листа для резки 2,5-25 мм. Диаметр ножей увеличивается с утолщением разрезаемого металла и рекомендуется от 50 до 300 мм.

Комбинированные пресс-ножницы могут одновременно (за один оборот вала) резать листовой и сортовой прокат, а также пробивать отверстия.

|

Рис. 2.4.3 – Комбинированные пресс-ножницы

Комбинированные высечные ножницы позволяют производить прямую, фигурную резку листа по наружным и внутренним контурам, отбортовку, рифление и высечку отверстий.

Припуски на обработку при резании. Наличие зазора между ножами приводит к изгибу заготовки, что вызывает повреждения металла на кромках, образуются трещины. Поэтому после резки предусматривается снятие поврежденного слоя на металлорежущих станках. Припуск на механическую обработку составляет:

Zн = 0,25S, но не менее 3 мм.

Если после резки на ножницах производится сварка, то механическая обработка является необязательной, так как наклепанные кромки переплавляются вместе с металлом шва.

2.4.2. Термические способы резки

Кислородная резка находит самое широкое распространение из числа термических способов резки (см.рис.2.4.5).

Кислородная резка основана на том, что разрезаемый металл подогревается до температуры, при которой он сгорает в струе кислорода. Этот процесс идет с выделением тепла. В качестве горючих газов применяются этилен, пропан, ацетилен, природный газ. При резке около 70% тепла выделяется при сгорании металла в кислороде и только 30% подводится от подогревающего пламени.

Zн = 0,825 + 0,06S, но не менее 3 мм.

Рис. 2.4.5 – Схема кислородной резки

Кислородная резка в основном применяется для раскроя низколегированных и среднелегированных сталей.

Не поддаются процессу кислородной резки: хромистые стали, хромоникелевые стали, чугуны и цветные металлы.

Кислородно-флюсовая резка. Сущность заключается в том, что в струю режущего кислорода дополнительно подается порошкообразный флюс (см. рис.2.4.6).

Рис. 2.4.6 – Кислородно-флюсовая резка

Флюс в основном состоит из железного порошка (65...100%) и специальных добавок: алюминиевого порошка, окалины и кварцевого песка.

Марка флюса зависит от вида разрезаемого металла. Существуют следующие марки флюса:

ФХ - для разделительной и поверхностной резки высокохромистых и хромоникелевых сталей;

ФЧ - для резки чугуна;

ФЦ - для резки цветных металлов (меди, латуни, бронзы).

Подаваемый к месту реза флюс при сгорании выделяет дополнительное количество тепла, тепловая мощность пламени увеличивается более чем в два раза, что способствует расплавлению тугоплавких окислов. Расплавленные окислы образуют жидкие шлаки, которые стекают и не препятствуют процессу резки.

Воздушно-дуговая резка Относится к числу газоэлектрических способов резки (см.рис.2.4.7). Сущность заключается в расплавлении металла 1 в месте реза теплом электрической дуги, горящей между угольным или графитным электродом 2, с непрерывным удалением жидкого металла струей сжатого воздуха 3. Способ основан на совместном действии тепла дуги и потока сжатого воздуха, энергия которого способствует удалению продуктов сгорания. Поверхность металла в месте реза получается ровной и гладкой.

Рис. 2.4.7 – Воздушно-дуговая резка

Воздушно-дуговой способ может быть использован для резки нержавеющих сталей, чугуна, латуни, трудноокисляемых сплавов толщиной до 20...25 мм.

Плазма - это четвертое состояние вещества, представляющие сильно ионизированный газ. Для получения струи плазмы в целях резки используется газоразрядное устройство, называемое плазмотроном, где рабочий газ (водород, азот, аргон, гелий и их смеси) превращается в плазму в дуговом разряде между электродами.

В аппаратостроении плазменная резка применяется в двух разновидностях:

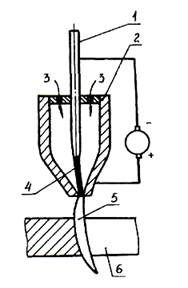

1) Плазменная струя (см.рис.2.4.8)

Дуговой разряд 4 возникает между электродом 1 и корпусом плазмотрона 2. Поток газа 3, проходя через столб дуги 4, образует кинжалообразный язык плазмы 5 с температурой 10000-15000°С, используемый для проплавления разрезаемого металла 6.

Данный способ применяют для резки алюминия, нержавеющих сталей, меди и неэлектропроводных материалов, так как разрезаемое изделие не включается в электрическую цепь дуги.

Наиболее эффективно резка протекает при использовании в качестве плазмообразующей среды смеси газов, состоящей из 80% аргона и 20% азота.

Рез получается очень узкий 0,1...0,2 мм, очень узкая зона термического влияния, меньше деформации и напряжения.

Рис. 2.4.8 – Плазменная струя

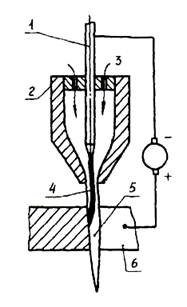

2) Плазменная дуга (см.рис.2.4.9).

Принципиальное отличие от предыдущего способа: электрическая дуга 4 образуется между неплавящимся электродом (вольфрамовым) 1 и разрезаемым металлом 6. Подаваемый газ (газовая смесь) 3, омывая дугу 4, не только образует плазменный шнур 5, но и производит обжатие столба дуги. Сжатая дуга приобретает вытянутую форму, способна глубоко проникать в металл.

Рис. 2.4.9 – Плазменная дуга

В качестве плазмообразующей среды используются смеси газов аргон + водород, азот + водород.

Плазменную дугу применяют при резке:

- нержавеющей стали толщиной до 40 мм;

- чугуна толщиной до 90 мм;

- алюминия и его сплавов толщиной до 120 мм;

- меди, латуни, бронзы толщиной до 80 мм.

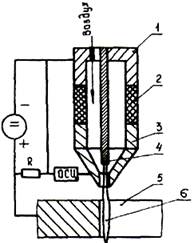

Воздушно-плазменная резка (см.рис.2.4.10). В качестве плазмообразующего газа используется сжатый воздух. Плазмотрон состоит из катодного узла 1, диэлектрического корпуса 2, соплового узла 3 и электрода 4.

Для возбуждения рабочей дуги между электродом 4 и разрезаемым металлом 5 с помощью осциллятора ОСЦ зажигается вспомогательная дуга между электродом и соплом плазмотрона, которая выдувается из сопла в виде плазменного факела. При касании факела вспомогательной дуги разрезаемого металла возникает режущая рабочая дуга 6. Вспомогательная дуга при этом автоматически отключается.

Рис. 2.4.10 – Воздушно-плазменная резка

Преимущества воздушно-плазменной резки: простота процесса резки; применение недорогого плазмообразующего газа - воздуха; высокая чистота реза, пониженная степень деформации, меньшая ширина реза; более устойчивый процесс, чем при резке в водородосодержащих смесях.

Область применения - для раскроя углеродистых, низколегированных и легированных сталей, а также цветных металлов толщиной до 80 мм. При этом скорость резки возрастает в 2-3 раза по сравнению с газокислородной резкой.

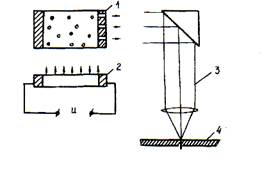

Резка лазерным лучом (см. рис.2.4.11). Лазер - усиление света с помощью индуцированного излучения.

Рис. 2.4.11 – Получение лазерного луча

Установка состоит из активного вещества (оптическое стекло с примесью элементов) 1, лампы накачки 2, обеспечивающей световую энергию для возбуждения атомов активного вещества - излучателя. Полученное излучение направляется и фокусируется с помощью оптической системы 3 на разрезаемый металл 4. Преимуществом лазерного луча является возможность передачи энергии на большие расстояния неконтактным способом. Это позволяет использовать лазерный луч не только для резки, сварки, но и для разметки.

Область применения: аппаратостроительные стали всех марок, титан, медь, латунь толщиной до 4 мм.

Контрольные вопросы

1 Для чего необходима операция раскроя?

2 Методы механической резки. Достоинства и недостатки.

3 В чем заключается сущность кислородной резки?

4 Кислородно-флюсовая резка.

5 Воздушно-дуговая резка.

6 Разновидности плазменной резки.

7 Достоинства воздушно-плазменной резки.

8 Резка лазерным лучом. Область применения.

Лекция № 8

Тема 2.5 Обработка кромок

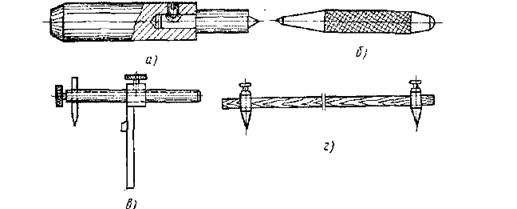

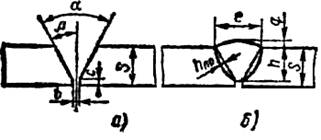

Кромки свариваемых элементов обрабатывают для получения заданной геометрической формы (см.рис.2.5.1) и обеспечения операционных допусков, а также для удаления слоя металла с измененной структурой и свойствами.

Рис. 2.5.1 – Элементы геометрической формы подготовленных кромок под сварку (а) и выполненного шва (б)

Форма кромок обеспечивает правильное формирование сварного шва и может быть различной: под углом с прямолинейным скосом кромок, с притуплением кромок и без него; под углом с криволинейным скосом кромок, с притуплением кромок или без него.

Обработка кромок выполняется на металлорежущих станках, термическими и электрическими способами резки.

Обработка на металлорежущих станках.

Применяются станки различных типов в зависимости от формы обрабатываемой поверхности. Прямолинейные кромки листов значительной длины обрабатывают на специальных кромкострогальных станках, кромки тел вращения – на токарных станках.

1 – станина, 2 – прижим, 3 – обрабатываемый материал, 4 – электродвигатель, 5 - поворотный стол, 6 – каретка, 7 – фреза, 8 – направляющие ходовые винты

Рис. 2.5.2 – Схема кромкострогального станка

Кромкострогальные станки (см.рис.2.5.2) имеют два суппорта, установленных на общей каретке и работающих попеременно при переднем и обратном ходе. В этом преимущество кромкострогальных станков по сравнению с строгальными станками, у которых обратный ход не используется. Каретка 6 кромкострогального станка получает рабочее движение через реечную передачу или самоходные винты 8. Рабочее движение и движение подачи сообщается режущему инструменту. Обрабатываемые листовые заготовки 3 неподвижно закрепляют на столе специальными ручными или приводными домкратами 2, расположенными на траверсе станка. Техническая характеристика кромкострогального станка определяется длиной хода суппорта - длиной строгания (6...15 м), шириной листа и расстоянием между столом и опорной поверхностью домкратов в верхнем положении (150-200 мм).

В некоторых станках вместо суппорта для резцов устанавливается двигатель с вращающейся головкой, в которой крепится торцевая фреза (см.рис.2.5.2).

Обработка кислородной резкой

Обработка кромок кислородной резкой имеет свою специфику в зависимости от контура обрабатываемой детали.

Обработка кромок с прямолинейной поверхностью мало отличается от операции резки при раскрое металла. Операцию выполняют по намеченной линии реза за один проход, при этом число совмещенных переходов зависит от количества отрезков ломаной линии, определяющей профиль кромки.

Тема 2.6 Прессовые операции

2.6.1 Штамповка днищ на прессах

К прессовым операциям относятся обработка давлением заготовок из листового проката и объемных заготовок на прессах.

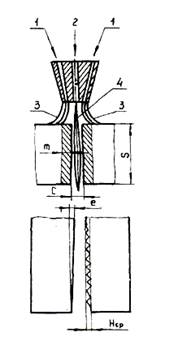

Из базовых деталей штамповкой на прессах изготавливаются днища.

В процессе горячей штамповки, вследствие температурного расширения пуансона, происходит уменьшение зазора е, что вызывает изменение размеров диаметра днища, отход от принципов взаимозаменяемости, утонение стенки, образование гофр и выпучин.

Выдерживание постоянных размеров диаметров штамповой оснастки является сложной научно - технической задачей.

Наиболее доступным способом решения этой задачи является применение водоохлаждаемого пуансона, промышленное освоение которого на НПО "Салаватнефтемаш" позволило организовать производство горячештампованных днищ большого диаметра на принципах полной взаимозаменяемости.

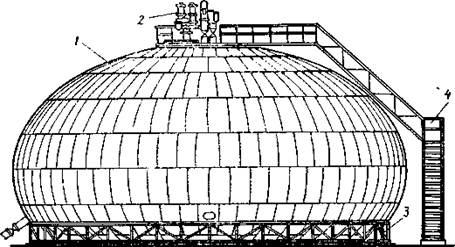

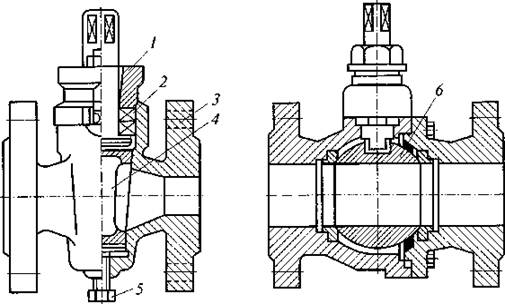

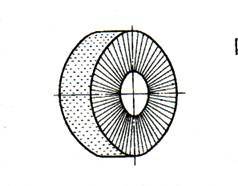

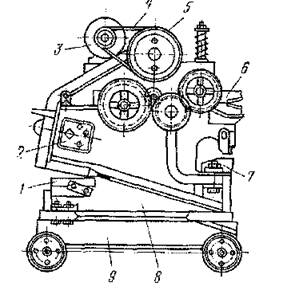

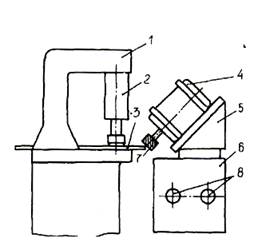

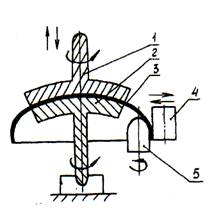

2.6.2 Изготовление днищ на ротационном прессе (см.рис.2.6.1)

Операция состоит из двух частей:

1. В системе "пуансон 1 матрица 2 " выполняется штамповкой выпуклой части днища 3.

2. Бортование (обкатка, фланжирование) выполняется формообразующим 5 и давильным 4 роликами. Для этого приводится во вращение штамповая оснастка вместе со сжатым днищем. Давильный ролик, 4 перемещаясь к центру, прижимает заготовку к формующему ролику 5, Ротационные прессы относятся к уникальным машинам. Одним комплектом инструмента можно изготовлять детали из заготовки диаметром до 5500 мм при толщине 140 мм. Операция осуществляется при однократном и многократном нагреве.

Рис. 2.6.1 – Ротационный пресс

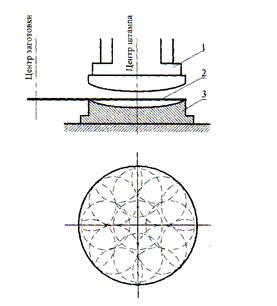

2.6.3. Способ последовательной локальной штамповки

Способ последовательной штамповки основан на главном свойстве сферической оболочки - постоянном радиусе кривизны для любой стенки ее поверхности. Формоизменение происходит в специальных, универсальных, несложных по конструкции штампах, где матрица представляет собой лунку в виде вогнутой шаровой поверхности, диаметр основания которой в несколько раз меньше диаметра заготовки. Деформация заготовки осуществляется последовательно. Пуансон совершает возвратно-поступательные движения, а заготовка - вращательное. В результате последовательной деформации по концентрическим окружностям заготовка приобретает форму поверхности шарового сегмента (рис 2.6.2).

1 – пуансон, 2 – заготовка, 3 – матрица

Рис. 2.6.2 – Схема ротационной штамповки крупногабаритного днища

Рассмотрение реальных условий нагружения при изготовлении изделий типа днищ на обкатных машинах показывает, что в данном случае имеет место локальное приложение нагрузки. Величина усилия, вызывающего деформацию и формоизменение заготовки, меняется по величине и направлению с постоянным изменением точки приложения. Винтообразные движения нажимного ролика и появляющийся вследствие этого прогиб заготовки в направлении движения ролика определяет появление по границам очага деформации изгибающих моментов и перерезывающих сил. Нагрузка здесь местная, несимметричная относительно опоры.

Размеры и конструкция деталей, изготавливаемых методом локальной штамповки, ограничиваются практически только размерами и мощностью имеющегося оборудования. Причем, вследствие локального характера деформации, распространяющейся по винтовой линии, на инструмент действуют значительно меньшие усилия, чем при штамповке на прессах.

Оснастка при изготовлении днищ на давильно-обкатных машинах (рис. 2.6.3) состоит в основном из фо

2014-02-13

2014-02-13 3421

3421