Осаждением на холодную или подогретую поверхность подложки получают плёнки и покрытия, т. е. непрерывные слои нанокристаллического материала. В этом способе, в отличие от газофазного синтеза, образование наночастиц происходит непосредственно на поверхности подложки, а не в объёме инертного газа вблизи охлажденной стенки. Благодаря получению компактного слоя нанокристаллического материала осаждение на подложку может происходить из паров, плазмы или коллоидного раствора. При осаждении из паров металл испаряется в вакууме, в кислород или азот содержащей атмосфере, и пары металла или образовавшегося соединения (оксида, нитрида) конденсируются на подложке. Размер кристаллитов в плёнке можно регулировать изменением скорости испарения и температуры подложки. Чаще всего этим способом получают нанокристаллические плёнки металлов. Пленка из оксида циркония, легированного оксидом иттрия, со средним размером кристаллитов 1030 нм была получена с помощью импульсного лазерного испарения металлов в пучке ионов кислорода и последующего осаждения оксидов на подложку с температурой 350700 К.

При осаждении из плазмы для поддержания электрического разряда используется инертный газ. Непрерывность и толщину плёнки, размеры кристаллитов в ней можно регулировать изменением давления газа и параметров разряда. В качестве источника металлических ионов при осаждении из плазмы используют металлические катоды, обеспечивающие высокую степень ионизации (от 30 до 100%); кинетическая энергия ионов составляет от 10 до 200эВ, а скорость осаждения — до Змкммин1.

Авторы работы, воздействуя на хром плазмой, полученной дуговым разрядом в аргоне низкого давления, нанесли на медную подложку хромовую плёнку со средним размером кристаллитов ~ 20 нм; плёнка толщиной менее 500 нм имела аморфную структуру, а при большей толщине находилась в кристаллическом состоянии. Высокая твёрдость (до 20 ГПа) плёнки была обусловлена образованием сверхпересыщенных твёрдых растворов примесей внедрения (С, N) в хроме.

Широкое применение нашли ионноплазменные покрытия из нитрида и карбонитрида титана. Нагрев подложки до 500800 К позволяет сохранить нанокристаллическую структуру покрытия. Методы получения и свойства покрытий и плёнок тугоплавких соединений подробно обсуждаются в обзоре.

При осаждении из плазмы в основном применяют реактивные рабочие среды (смеси аргона с азотом или углеводородами при давлении ~ 0,1 Па) и металлические катоды. Основной недостаток ионноплазменного дугового распыления — образование мелких капель металла изза частичного плавления катода и возможность попадания металлических капель в осаждаемые плёнки.

С помощью осаждения из плазмы можно получать не просто плёнки нанометровой толщины, но плёнки, имеющие наноструктуру. Тонкие гранулированные плёнки СоА1O обладают очень большим магнетосопротивлением несмотря на их большое электросопротивление. Это уникальное свойство было отнесено к гранулированной металлоксидной микроструктуре, содержащей металлические наночастицы, внедрённые

в матрицу из неметаллического изолирующего оксида. Гигантское магнетосопротивление возникает при наличии суперпарамагнетизма, поэтому размер магнитных частиц в плёнке должен быть очень мал. Для выяснения этого изучили микроструктуру плёнок с помощью электронной микроскопии высокого разрешения и малоуглового рассеяния рентгеновских лучей. Тонкие гранулированные плёнки сплавов системы СоА10, осаждённые на стеклянную подложку, были получены методом реактивного распыления в атмосфере Аr + О2 с использованием мишени из сплава CO72AI28. Концентрация кислорода в плёнках изменялась от 0 до 47ат.% с помощью контроля парциального давления О2 в газовой смеси для реактивного распыления. Исследование показало, что гигантское магнетосопротивление в плёнке появляется, когда частицы Со размером 23 нм полностью окружены аморфным оксидом алюминия. В плёнках Co52AI20O28 металлические частицы состоят из чистого кобальта Со с ГПУ или ГЦК структурой. В плёнках Co61Al260i3, содержащих больше алюминия, металлические частицы представляют собой фазу СоА1 со структурой типа CsCl. Значение гигантского магнетосопротивления очень сильно меняется в зависимости от содержания кислорода в плёнке и является максимальным, когда среднее расстояние между металлическими наночастицами минимально. Таким образом, регулируя условия осаждения и, в частности, содержание кислорода в газовой смеси Аг + О2, можно изменять микроструктуру и свойства плёнок СоА1O.

Разновидностью осаждения из плазмы является магнетронное распыление, которое позволяет использовать катоды не только из металлов и сплавов, но и из различных соединений, и снижать температуру подложки на 100200 К и ниже. Это расширяет возможности получения аморфных и нанокристаллических плёнок. Однако степень ионизации, кинетическая энергия ионов и скорость осаждения при магнетронном распылении ниже, чем при использовании плазмы электродугового разряда.

Оксидные полупроводниковые плёнки получают осаждением на подложку из коллоидных растворов. Этот метод включает в себя подготовку раствора, осаждение на подложку, сушку и отжиг. Методом осаждения наночастиц оксидов были получены полупроводниковые плёнки ZnO, Sn02, Ti02, WO3. Наноструктурированные плёнки, содержащие наночастицы различных полупроводников, можно получать методом соосаждения.

Эффективным методом нанесения покрытий и плёнок является импульсное электроосаждение. Оно широко применяется для получения наноструктурированных металлов. Подложка помещается в раствор, содержащий ионы осаждаемого элемента. Между слоем осаждённого металла на подложке и электродом, погружённым в раствор, создаётся изменяемая во времени (пульсирующая) разность потенциалов. Пульсирующее напряжение способствует созданию однородного покрытия. Изучено влияние параметров осаждения на структуру и свойства никелевого покрытия и показали, что распределение зёрен по размеру является узким, а размер зёрен Ni составляет от 13 до 93 нм. При нагреве полученного покрытия до 380 К рост зёрен отсутствовал. Размер зёрен и химический состав нанокристаллического сплава, осаждённого при комнатной температуре, можно регулировать изменением параметров импульсного режима и органическими добавками в раствор.

С помощью импульсного электроосаждения получают алмазоподобные углеродные плёнки. электролизом раствора метилового спирта с использованием источника импульсного напряжения. Скорость осаждения плёнки была заметно выше, чем при использовании постоянного тока. Твёрдость плёнки составляла от 12 до 19 ГПа.

Традиционными методами нанесения плёнок являются химическое и физическое осаждение из газовой фазы (CVD и PVD). Эти методы давно используются для получения плёнок и покрытий различного назначения. Обычно кристаллиты в таких плёнках имеют достаточно большие размеры, но в многослойных или многофазных CVDплёнках удаётся получить и наноструктуры. Осаждение из газовой фазы обычно связано с высокотемпературными газовыми

реакциями хлоридов металлов в атмосфере водорода и азота или водорода и углеводородов. Температурный интервал осаждения CVDплёнок составляет 12001400К, скорость осаждения — 0,030,2 мкмхмин1. Использование лазерного излучения позволяет снизить до 600900 К температуру, развивающуюся при осаждении из газовой фазы, что способствует образованию нанокристаллических плёнок.

В последние годы при осаждении из газовой фазы часто используются металлоорганические прекурсоры типа тетрадиметил(этил)амидов M[N(CH3)2]4 и M[N(C2H5)2]4, имеющие высокое давление пара. В этом случае разложение прекурсора и активация газареагента (N2, NH3) производится с помощью электронного циклотронного резонанса.

Для плёнок нитридов переходных металлов, полученных различными методами осаждения, характерно сверхстехиометрическое (по сравнению с фазами MN базисной структурой В1) содержание азота — например, Zr3N4, Hf3N4, Nb4N5, Ta3N5 и т.д.

Кристаллизация аморфных сплавов

В этом методе нанокристаллическая структура создаётся в аморфном сплаве путём его кристаллизации. Аморфные сплавы (их называют также металлическим стёклами) получают разными методами, основой которых является быстрый переход компонентов сплава из жидкого состояния в твёрдое. Следствием аморфной структуры являются высокая магнитная проницаемость и низкая коэрцитивная сила, исключительно высокая механическая прочность и большая твёрдость аморфных металлических сплавов. Наиболее распространённым способом аморфизации металлических сплавов является спиннингование. Спиннингование представляет собой процесс получения тонких лент аморфных металлических сплавов с помощью сверхбыстрого (скорость превышает 106Кс1) охлаждения расплава на поверхности вращающегося диска или барабана и хорошо отработано.

Исследования аморфных сплавов показали, что их магнитные и механические свойства можно существенно улучшить, если с помощью кристаллизации создать в них нанокристаллическую структуру. Для кристаллизации ленту аморфного металлического сплава отжигают при контролируемой температуре. Для создания нанокристаллической структуры отжиг проводится так, чтобы возникало большое число центров кристаллизации, а скорость роста кристаллов была низкой. Первой стадией кристаллизации может быть выделение мелких кристаллов промежуточных метастабильных фаз. При изучении аморфного сплава системы NiP обнаружено, что сначала образуются маленькие кристаллы метастабильного сильно пересыщенного твёрдого раствора фосфора в никеле Ni(P) и только после того появляются кристаллы фосфидов никеля. Предполагается, что барьером для роста кристаллов может быть аморфная фаза.

Нанокристаллическую ленту удаётся получать и непосредственно в процессе спиннингования. Была получена лента сплава Ni65Al35. Лента состояла из кристаллов интерметаллида Ni A1 со средним размером зерна ~2 мкм; эти кристаллы, в свою очередь, обладали очень равномерной микродвойниковой субструктурой с характерными размерами в несколько десятков нанометров. Эта субструктура препятствовала распространению микротрещин и тем самым повышала пластичность и вязкость хрупкого интерметаллида NiAl.

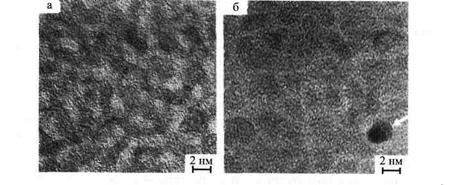

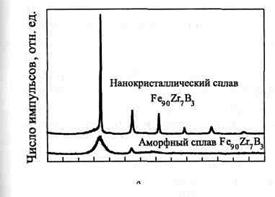

Аморфный сплав получен спиннингованием и дополнительно подвергнут релаксационному отжигу при температуре 673 К в течение двух часов. Нанокристаллическое состояние было получено отжигом при 873 К в вакууме 105 Па в течение 1 часа. Размер зёрен кристаллической ОЦК фазы aFe(Zr), выделившихся в аморфной матрице, был определён с помощью электронной микроскопии высокого разрешения и составлял около 10 нм.

Кристаллизация аморфных сплавов особенно активно изучается в связи с возможностью создания нанокристаллических ферромагнитных сплавов систем FeCuMSiB (M — Nb, Та, W, Mo, Zr), имеющих очень низкую коэрцитивную силу и высокую магнитную проницаемость, т. е. мягких магнитных материалов. На основе изучения тонких плёнок сплава NiFe показано, что мягкие магнитные свойства улучшаются при уменьшении эффективной магнитокристаллической анизотропии. Этого можно достичь, если увеличить число зёрен, участвующих в обменном взаимодействии в тонких магнитных плёнках. Иначе говоря, уменьшение размера приводит к росту обменного взаимодействия, уменьшению магнитокристаллической анизотропии и тем самым к улучшению мягких магнитных свойств. Это реализована экспериментально путём направленной кристаллизации многокомпонентных аморфных сплавов.

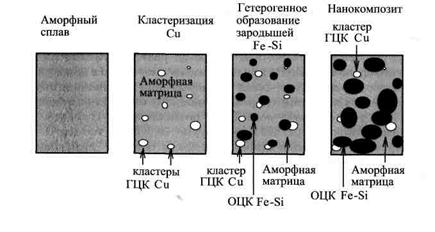

Мягкими магнитными материалами являются Siсодержащие стали, поэтому улучшение мягких магнитных свойств путём нпнокристаллизации аморфных сплавов были достигнуто на сплавах системы FeSiB с добавками меди с введением в аморфный сплав FeSiB, помимо меди, добавок переходных металлов IVVII групп. Наиболее удачными оказались аморфные сплавы системы FeCuNbSiB, кристаллизация которых при 700900 К привела к образованию однородной нанокристаллической структуры. В этом сплаве в аморфной матрице равномерно распределены зёрна ОЦК фазы aFe(Si) размером ~ 10 нм и кластеры меди размером менее 1 нм.

Последовательное получение наноструктуры сплавов в процессе кристаллизации схематически показано на рис..

Рис.. Схема формирования наноструктуры аморфном сплаве в процессе его кристаллизации

Предварительные (перед кристаллизационным отжигом) деформация прокаткой аморфных сплавов FeCuNbSiB или их низкотемпературный отжиг позволяют ещё уменьшить размер зерна до ~5нм. Например, холодная прокатка аморфного сплава Fe73,5Cu1Nb3Si13,5B6 до значения деформации ~ 6% (по удлинению ленты) и последующий отжиг в вакууме при 813 К в течение 1 часа привели к выделению в аморфной фазе нанокристаллических зёрен ОЦК фазы aFe(Si) со средним размером ~ 68нм; средний размер зёрен в нанокристаллическом сплаве, подвергнутом только отжигу при 813 К в течение 1 часа, составлял 810 нм. Низкотемпературный отжиг данного аморфного сплава при температуре 723 К в течение 1 часа в сочетании с последующим кратковременным (в течение 10 с) высокотемпературным отжигом при 923 К позволил достичь среднего размера зерна ОЦК фазы 45 нм. Уменьшение размера зерна в сплаве FeCuNbSiB после ступенчатого отжига приблизило этот сплав к структуре чистых компактных нанокристаллических металлов с размером зерна 25 нм, получаемой методом компактирования. Дополнительные деформационная или термическая обработки, уменьшившие размер зерна, не привели к изменению фазового состава сплава, так как, повидимому, фазовый состав сплава окончательно формируется на последней высокотемпературной стадии обработки. Уменьшение размера зёрен нанокристаллической фазы вследствие предварительных деформационной или термической обработки обусловлено образованием в аморфной матрице дополнительных центров кристаллизации.

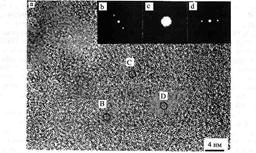

Кристаллизация алюминиевых сплавов с образованием наноструктуры даёт возможность существенно повысить их прочностные характеристики. В результате кристаллизации быстро твердеющих аморфных алюминиевых сплавов AlCrCeM (M = Fe, Co, Ni, Сu) с содержанием более 92 ат.% А1 образуется структура, содержащая аморфную фазу и выделившиеся в аморфной фазе икосаэдрические наночастицы (D ~ 5—12нм), богатые А. В качестве примера на рис. показана микрофотография быстро твердеющего сплава AlCrCeCo с дисперсными выделениями икосаэдрической фазы и снятые с некоторых участков сплава электронограммы. Вид электронограммы дисперсной фазы зависит от размеров участка, на котором происходит дифракция точно сфокусированного пучка электронов. Например, электронограмма, полученная с участка диаметром 1нм, принадлежащего области В, даёт ГЦК структуру, тогда как на электронограмме, полученной с участка диаметром Знм, наблюдаются отражения, соответствующие осям симметрии 5го порядка. Это означает, что выделяющиеся наночастицы на расстояниях около 1 нм имеют неупорядоченную структуру (без симметрии 5го порядка), а на расстояниях около 2 нм и больше имеют икосаэдрическую структуру с дальним порядком. Данные сплавы обладают высокой прочностью на растяжение (до 1340 МПа), близкой к прочности специальных сталей. Основными причинами высокой прочности на растяжение являются образование наночастиц икосаэдрической фазы, имеющих сферическую форму, и наличие вокруг этих частиц тонкого слоя алюминия.

Рис. Микрофотография быстро твердеющего сплава Al94.5Cr3Ce1Co1,5 в аморфной матрице С распределены икосаэдрические наночастицы В, D и другие со средним размером 510 нм; b, с и d дифрактограммы с участков диаметром 1 нм, отмеченных окружностями и принадлежащих областям В, С и D, соответственно.

В настоящее время получение нанокристаллических сплавов методом кристаллизации из закалённого аморфного состояния активно развивается; быстро увеличивается число сплавов с нанокристаллической структурой, полученных этим методом. Передовые позиции в создании нанокристаллических сплавов методом кристаллизации из аморфного состояния и в их практическом применении занимает Япония.

Интенсивная пластическая деформация

Способом получения компактных субмикрокристаллических материалов со средним размером зёрен < 100 нм является интенсивная пластическая деформация. В основе этого метода получения субмикрокристаллических материалов лежит формирование за счёт больших деформаций сильно фрагментированной и разориентированной структуры, сохраняющей в себе остаточные признаки рекристаллизованного аморфного состояния. Для достижения больших деформаций материала используются различные методы: кручение под квазигидростатическим давлением, равноканальное угловое прессование, прокатка, всесторонняя ковка. Сущность этих методов заключается в многократной интенсивной пластической деформации сдвига обрабатываемых материалов, при этом достигается истинная логарифмическая степень деформации е = 4—7. Использование интенсивной пластической деформации позволяет наряду с уменьшением среднего размера зёрен получить массивные образцы с практически беспористой структурой материала, чего не удаётся достичь компактированием высокодисперсных порошков.

Пластическая деформация известна как эффективное средствоформирования структуры металлов, сплавов и некоторых других материалов. В процессе деформации повышается плотность дислокаций, точечных дефектов и дефектов упаковки. Совокупность этих изменений способствует образованию специфической микроструктуры. Основные закономерности формирования структуры в процессе пластической деформации определяются сочетанием параметров исходного структурного состояния материала и конкретными условиями деформирования, а также механикой процесса деформации. При прочих равных условиях основная роль в формировании структуры и свойств материала принадлежит механике процесса деформации — если она обеспечивает однородность напряжённого и деформированного состояний по всему объёму материала, то процесс деформации является наиболее эффективным.

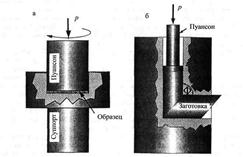

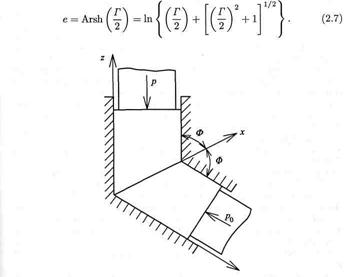

Основными методами, с помощью которых достигаются большие деформации, приводящие к заметному измельчению зерна без разрушения образцов, являются кручение под высоким давлением и равноканальное угловое прессование (рис.).

В случае кручения под высоким давлением в образцах, имеющих форму дисков с радиусом R и толщиной l, создаётся деформация сдвига. Геометрическая форма образцов такова, что основной объём материала деформируется в условиях квазигидростатического сжатия и поэтому образец не разрушается, несмотря на большую степень деформации. Истинную логарифмическую степень деформации е, достигаемую кручением под давлением, рассчитывают по формуле

где n — угол вращения в радианах. Для расчёта степени сдвиговой деформации es в некоторой точке х, расположенной на расстоянии Rx от оси образца, используют формулу

где N — число оборотов. Для сопоставления степени сдвиговой деформации при кручении со степенями деформации при других схемах деформирования величину es обычно преобразуют в эквивалентную деформацию eeq = 1,73 es Из формулы () следует, что значение деформации должно линейно меняться от 0 в центре образца до максимального значения по периметру. После нескольких оборотов структура становиться однородной по всему сечению.

Рис.. Схемы основных методов интенсивной пластической деформации: а — кручение под высоким давлением, б — равноканальное угловое прессование

Основанные на сдвиге традиционные методы пластической деформации (прокатка, волочение, прессование, ковка, кручение и т.д.) позволяют достигать достаточно высокой степени деформации за счёт многократной обработки, но не обеспечивают однородного распределения параметров напряжённого и деформированного состояний. Формирование однородной структуры в наибольшей степени достигается при использовании стационарного процесса деформирования, основанного на схеме простого сдвига. Сущность процесса состоит в продавливании заготовки через два пересекающихся под углом 2 Ф = 90—150° канала равного поперечного сечения (рис.). На плоскости пересечения каналов сосредоточена однородная локализованная деформация простого сдвига с интенсивностью

Многократная циклическая обработка материала по этой схеме обеспечивает сверхвысокие интенсивности деформации

где. N — число циклов. Полученный материал находится в однородном напряжённодеформированном состоянии, но поперечные размеры заготовки не изменяются. Истинная логарифмическая степень деформации определяется по формуле

Рис.. Схема пластической деформации методом равноканального углового прессования: Ф — половина угла пересечения каналов, р — давление прессования, р0 — противодавление со стороны выходного канала

Наиболее целесообразно использование углов 2Ф, близких к 90°, при которых достигается самый высокий уровень интенсивности деформаций при незначительном росте контактного трения. Для сведения к минимуму контактного трения используется смазка. Эта схема называется равноканальным угловым прессованием. По сравнению с другими методами пластической деформации равноканальное угловое прессование позволяет получить наиболее однородную субмикрокристаллическую структуру материала и наиболее сопоставимые (при прочих равных условиях) результаты по свойствам. В общем случае структура материала, полученного равноканальным угловым прессованием, зависит не только от природы материала и величины приложенной деформации, но также от таких технических параметров как размер и форма поперечного сечения каналов (диагональ квадратного сечения или диаметр круглых каналов), направление прохода заготовки через каналы. Если материал трудно деформируется, то равноканальное угловое реализуется при повышенной температуре.

Основной особенностью структуры субмикрокристаллических материалов, полученных деформационными методами, является неравновесность границ зёрен, которые служат источником больших упругих напряжений. Другим источником напряжений являются тройные стыки зёрен. Свидетельством неравновесности являются диффузный контраст границ и изгибные контуры экстинкции в зёрнах, наблюдаемые на электронномикроскопических изображениях таких материалов. Ширина межзеренных границ в субмикрокристаллических материалах составляет, по разным оценкам, от 2 до 10 нм. Неравновесные границы зёрен содержат большое количество дислокаций, а в стыках зёрен существуют нескомпенсированные дисклинации. Плотность дислокаций в субмикрокристаллических материалах, полученных интенсивной пластической деформацией, составляет ~ 3 x 1015 м2, а дисклинации имеют мощность 1—2°. Заметим, что плотность дислокаций внутри зёрен существенно меньше, чем на границах. Дислокаций и дисклинации создают дальнодействующие поля напряжений, концентрирующиеся вблизи границ зёрен и тройных стыков, и являются причиной избыточной энергии границ зёрен. Например, для субмикрокристаллической меди со средним размером зёрен ~ 200 нм избыточная энергия межзёренных границ достигает 0,5 Дж/м2.

Отжиг субммикрокристаллических материалов приводит к эволюции их микроструктуры, которую условно можно разделить на два этапа. На первом этапе в результате отжига при температуре, составляющей примерно одну треть температуры плавления, происходят релаксация напряжений, переход границ зёрен в более равновесное состояние и незначительный рост зёрен. Дальнейший рост температуры отжига или увеличение его длительности вызывают собирательную рекристаллизацию, т. е. укрупнение зёрен.

Метод интенсивной пластической деформации применялся для получения субмикрокристаллической структуры таких металлов как Сu, Pd, Fe, Ni, Со, сплавов на основе алюминия, магния и титана.

Отмечают различие микроструктуры Ni и Сu, полученных одинаковой по величине интенсивной пластической деформацией: в субмикрокристаллическом никеле размер большинства зёрен был около 100 нм, тогда как в субмикрокристаллической меди размер зёрен был от 5 до 100 нм и зёрна меди содержали больше дефектов (дислокаций, двойников), чем зёрна субмикрокристаллического никеля. Это означает, что в субмикрокристаллическом Ni перераспределение дислокаций в энергетически более выгодные конфигурации (например, в ряды дислокаций) происходит уже в процессе интенсивной пластической деформации, тогда как в субмикрокристаллической меди такое перераспределение даже не начинается. Микроструктура любого материала, полученного интенсивной пластической деформацией, должна сильно различаться на разных стадиях деформации; кроме того, она весьма существенно зависит от вида деформации (давление, сдвиг или кручение) и её параметров (температура, деформация, скорость и продолжительность приложения деформации).

Действительно, для понимания структуры и свойств субмикрокристаллических материалов весьма важен учёт фазовых и структурных превращений, протекающих в этих материалах при нагреве и охлаждении, прежде всего таких как рекристаллизация, растворение и выделение второй фазы и т.д. Порог температурной стабильности субмикрокристаллической структуры зависит от состояния межзёренных границ, которое, в свою очередь, зависит от условий получения этой структуры.

Интенсивная пластическая деформация применялась для получения субмикрокристаллической структуры не только металлов, сплавов и интерметаллидов с достаточно высокой пластичностью, но и некоторых соединений с большой хрупкостью. После близкой по величине пластической деформации размер зёрен в хрупких соединениях был меньше, чем в металлах. Так, методом кручения под квазигидростатическим давлением из крупнодисперсного (D ~ 2—5мкм) порошка нестехиометрического карбида титана TiC0,62 впервые получили компактный нанокристаллический образец с размером зёрен ~ 30—40 нм.

Формирование деформационными методами субмикрокристаллической структуры сопровождается заметными изменениями физических свойств металлов, сплавов и соединений. Металлы с субмикрокристаллической структурой являются удобными модельными объектами для экспериментального исследования межкристаллитных границ благодаря применимости к ним апробированных методов металлофизики и физики твёрдого тела.

Превращения беспорядок—порядок

В условиях термодинамического равновесия сильно нестехиометрические карбиды МСy и нитриды MNy могут находиться в неупорядоченном или упорядоченном состоянии. Неупорядоченное состояние термодинамически равновесно при температуре выше 13001500 К, а при температуре ниже 1000 К термодинамически равновесно только упорядоченное состояние. Однако неупорядоченное состояние нестехиометрических карбидов и нитридов легко сохраняется при низкой температуре с помощью закалки от высокой температуры. В этом случае неупорядоченное состояние существует как метастабильное. Фазовые превращения беспорядокпорядок в сильно нестехиометрических соединениях являются, как правило, переходами первого рода и сопровождаются скачкообразным изменением периода решётки. Это позволяет использовать превращения беспорядокпорядок, т.е. упорядочение для формирования наноструктуры в нестехиометрических соединениях.

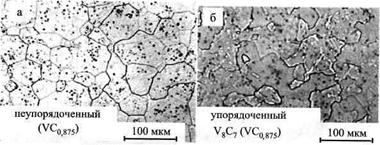

Можно создать наноструктуру в компактном нестехиометрическом соединении на примере карбида ванадия VC0,875 Неупорядоченный карбид VC0,875 имеет кубическую базисную кристаллическую структуру В1. Компактные образцы карбида были получены горячим прессованием порошка неупорядоченного карбида ванадия VC0,875 при температуре 2000 К и давлении 2025 МПа в токе особо чистого аргона.

Исследование поверхности спечённого неупорядоченного карбида VC0,875 методом рентгеновского микроанализа обнаружило на ней ванадий V, углерод С и примеси металлических Ti, Nb и Та. Появление Ti, Nb и Та стало результатом поверхностной сегрегации малых примесей в процессе высокотемпературного спекания образца. Ранее аналогичную поверхностную сегрегацию малой примеси циркония (карбида ZrC) наблюдали на спечённых образцах NbC, содержащих около 1мол% ZrC. После шлифовки спечённых образцов VC0,875 с удалением поверхностного слоя толщиной ~ 50 мкм примеси исчезли/

Спечённые компактные образцы были подвергнуты трём разным видам термической обработки:

1) отжиг при температуре 1370 К в течении двух часов с последующим медленным (со скоростью 100 К в час) охлаждением до 300 К,

2) закалка от 1420 до 300 К и

3) закалка от 1500К до 300К.

Закалку проводили следующим образом: образцы в вакуумированных до 103 Па кварцевых ампулах отжигали при максимальной температуре (1420 или 1500 К) в течение 15 минут и затем сбрасывали в воду; скорость закалки составляла 100 Кс1. На рис. показана микрофотография поверхности компактного образца карбида VC0,875 после закалки от 1500 К. На ней чётко видны границы зёрен базисной кубической фазы. Размер зёрен составляет от 10 до 6Омкм.

Рис.. Микроструктура поверхности компактного образца карбида VC0,875 после закалки от 1500 К. Микрофотография получена на сканирующем электронном микроскопе с увеличением в 100 раз, чёткое наблюдение границ зёрен обусловлено их повышенной чувствительности к окислению

Структуру отожжённых и закалённых компактных образцов карбида VC0,875 изучали методом рентгеновской дифракции. Как после отжига, так и после закалки в рентгеновском дифракционном спектре, наряду со структурными отражениями, имеются слабые дополнительные рефлексы (рис.). Выполненный анализ показал, что по своему положению дополнительные рефлексы являются сверхструктурными и соответствуют упорядоченной кубической фазе V8C7. Сверхструктурные отражения для отожжённых и закалённых образцов имеют примерно одинаковую интегральную интенсивность, но очень сильно различаются по ширине. Наибольшую ширину имеют сверхструктурные рефлексы на рентгенограмме образца, закалённого от 1500 К.

Согласно равновесной фазовой диаграмме системы VC образование упорядоченной фазы V8C7 происходит в результате превращения беспорядокпорядок при температуре T = 1380 К; экспериментально определённая температура фазового перехода составляет 1413 ± 20 К. Из этих данных следует, что быстрое охлаждение от 1420 и от 1500 К могло бы приводить

Однако даже при закалке от 1500 К в образце возникает упорядоченная фаза VsCV, В результате упорядочения каждое зерно базисной неупорядоченной фазы разбивается на домены упорядоченной фазы. Степень упорядочения в домене велика, а взаимное расположение доменов в пространстве настолько хаотично, насколько позволяет соотношение структур упорядоченной фазы и неупорядоченной матрицы. Оптическая микроскопия с увеличением в 200 раз показала, что образование упорядоченной фазы начинается на границах зёрен неупорядоченной фазы. В неупорядоченном карбиде зёрна базисной фазы имеют четкие прямые границы (рис.), а после отжига в результате упорядочения эти границы становятся изломанными (рис.). Фактически это означает, что домены как бы прорастают в зёрнах базисной фазы по направлению от границ к центру зерна. Малый размер доменов и одинаковая кубическая симметрия неупорядоченной и упорядоченной фаз не позволяют наблюдать границы доменов методом оптической микроскопии.

Рис. Изменение микроструктуры компактного нестехиометрического карбида ванадия VC0,875 в результате упорядочения: а — в неупорядоченном карбиде VC0,875 зёрна имеют четкие линейные границы, б — в упорядоченном карбиде VC0,875 границы зёрен базисной фазы как бы изъедены вследствие образования доменов упорядоченной фазы

Рентгеновское исследование показало, что ширина структурных отражений не зависит от условий термической обработки компактных образцов VC0,875; поэтому можно полагать, что размер зёрен базисной фазы при упорядочении не меняется. Однако наблюдается заметное уширение сверхструктурных линий, которое может быть связано с малым размером доменов упорядоченной фазы, образующейся в разных условиях термической обработки. Домены упорядоченной фазы имеют наименьший размер в образце, закалённом от 1500 К. В отожжённом образце карбиде ванадия размеров доменов наибольший, так как отжиг и последующее медленное охлаждение создают более благоприятные условия для роста доменов. Определение уширения и последующая оценка среднего размера (D) доменов упорядоченной фазы дали следующие результаты. В отожжённых образцах размер доменов с доверительной вероятностью 95 % составляет 127 ± 10 нм, а в образцах, полученных закалкой от 1420 К и 1500К, размер доменов с вероятностью 95 % равен 60 ± 9 и 18 ± 12 нм, соответственно.

Таким образом, отжиг и закалка компактных образцов нестехиометрического карбида ванадия VC0,875 сопровождаются возникновением наноструктуры, представляющей собой совокупность доменов упорядоченной фазы. Размер доменов тем больше, чем меньше температура отжига (закалки) или чем меньше скорость охлаждения.

Микротвёрдость образца, полученного спеканием нанопорошка карбида ванадия, в 23 раза превышает микротвёрдость крупнозернистого карбида ванадия и приближается к микротвёрдости алмаза. Существенно более высокая микротвёрдость образца карбида VC0,875, полученного спеканием нанопорошка, может быть объяснена законом ХоллаПетча, согласно которому HV пропорциональна D1/2. Анализ экспериментальных данных по микротвёрдости компактных нанокристаллических материалов показал, что закон ХоллаПетча выполняется при изменении размера зерна в интервале от 500 до 20 нм. Изучаемый карбид по размеру нанокристаллитов соответствует этому интервалу.

Вместе с тем следует отметить, что в спечённом образце VC0,875 обнаружить наноструктуру не удалось.

Таким образом, формирование наноструктуры в компактном нестехиометрическом карбиде ванадия VC0,875 обусловлено происходящим в нём фазовым превращением беспорядокпорядок VC0,875—> V8C7 и образованием доменов упорядоченной фазы. Размер доменов тем меньше, чем выше температура, от которой производится термическая обработка (закалка или отжиг), и чем больше скорость охлаждения.

Упорядочение является новым эффективным методом создания наноструктуры в компактных и дисперсных нестехиометрических соединениях Превращения беспорядокпорядок, происходящие с изменением объёма, могут применяться для формирования наноструктурного состояния не только в сильно нестехиометрических соединениях, но и в твёрдых растворах замещения вследствие полиморфных превращений или распада пересыщенных твердых расторов. Например, установлено, что при распаде карбидных твёрдых растворов ( ZrC)1x(NbC)xобразуется наноструктура с зёрнами размером около 70 нм.

Кристаллизация из аморфного состояния при низкотемпературном отжиге (в частности, при получении ситаллов)

Помимо общности технологий производства, эти материалы объединяло еще и особое сочетание стеклообразной и кристаллической фаз, а также химическая кремнекислородная природа.

Ситаллы подразделяются на фотоситаллы, термоситаллы и шлакоситаллы.В отличие от обычных стекол, свойства которого определяются в основном его химическим составом, для ситаллов решающее значение имеет структура и фазовый состав. Причина ценных свойств ситаллов заключается в их исключительной мелкозернистости, почти идеальной поликристаллической структуре. Свойство ситаллов изотропны. В них совершенно отсутствует вязкая пористость. Усадка материала при его переработке незначительна. Большая абразивная стойкость делает их малочувствительными к поверхностным дефектам.Плотность ситаллов лежит в пределах 24002950 кг/м3, прочность при изгибе 70350 МПа, временное сопротивление 112161 МПа, сопротивление сжатию 70002000 МПа. Модуль упругости 84 141Гпа. Прочность ситаллов зависит от температуры. Твердость их близка к твердости закаленной стали (V 700010500 МПа). Они весьма износостойки (fтр = 0,070,19). Коэффициент линейного расширения лежит в пределах (7 300) 107 с1. По теплопроводности ситаллы в результате повышенной плотности превосходят стекла. Термостойкость высокая до 9000С. Применение ситаллов определяется их свойствами.

Главная особенность ситаллов тонкозернистая равномерная стеклокристаллическая структура, обусловливающаясочетание высокой твердости и механической прочности с отличными электроизоляционными свойствами, высокой температурой размягчения, хорошей термической и химической стойкостью. В ситаллах, изготовленных из светочувствительных стекол, получают непрозрачные белые или цветные трехмерные изображения.Различная растворимость кристаллической и прозрачной стекловидной фаз открывает возможности получения выпуклого изображения и производства из фотоситаллов технических изделий с сеткой прецизионно выполненных отверстий любого сечения.

Термическая устойчивость ситаллов обеспечивается очень небольшими, а иногда и отрицательными (от 7 107 до +3 107) коэффициентами термического расширения. Оптическое кварцевое стекло может быть заменено прозрачными ситаллами, которые имеют перед ним то преимущество, что в силу малых коэффициентов теплового расширения они нечувствительны к тепловым ударам. Прозрачность связана с размером кристаллов, меньшим длины полуволны видимого света, и близостью показателей их преломления к стекловидной фазе. Светочувствительные стекла и фотоситаллы находят широкое применение в микроэлектронике, ракетной технике, космосе, оптике, полиграфии и бытовых приборах. Так, из фоточувствительного стекла получены матрицы для газоразрядных приборов, фотокерам для изготовления плат печатного монтажа, из фотоситалла перфорированные диски, применяемые в катоднолучевых трубках и т.д.

Технические ситаллы получают на основе искусственных шихт тех частей силикатных систем, в которых кристаллизуются фазы, обладающие заданными свойствами. Для термостойких ситаллов такими фазами являются кордиерит, сподумен LiAlSi2O6, эвкриптит LiAlSiO4; для высокопрочных шпинель, муллит; для диэлектриков кордиерит, диопсид, волластонит и т.д. Такие свойства, как плотность, коэффициент термического расширения, теплопроводность, модуль упругости и диэлектрическая проницаемость зависят от свойств фаз и аддитивно меняются с изменением содержаний этих фаз. На фазовый состав ситаллов влияют малые (до 1,5%) добавки модификаторов (Na, K, Ca, Ba и др.), стеклообразователей (В, Р и др.) и окислов промежуточного типа, введение которых не меняет состав основных фаз, но заметно увеличивает или снижает их содержание. Необходимыми добавками являются вещества, служащие катализаторами и центрами кристаллизации стекол.

В качестве последних применяются: металлические Au, Ag, Cu, Pt, Pdв количествах от сотых до десятых долей %; окисные TiO2, P2O5, Cr2O3,ZrO2, ZnO и др. (первые %), фторидные Na3AlF6, Na2SiF6, CaF2 и др. (обязательно совместно с Al2O3), сера или сульфаты с добавкой кокса, сульфиды. В состав фотоситаллов вводят в качестве светочувствительных добавок Au, Ag, Cu в сочетании с сенсибилизаторами. Сенсибилизаторы вещества, способствующие более полному протеканию фотохимических процессов повышению фоточувствительности с образованием скрытого поверхностного изображения. При получении фотохромных и других светочувствительных стекол в качестве сенсибилизаторов используются GeO2, одновалентное золото, сернистые соединения щелочных металлов и др. Применение элементов платиновой группы (Pt, Re, Pd, Os, Ir) не требует присутствия сенсибилизаторов.

Схема режима термообработки стекла для получения ситаллов.

Главной в технологии ситаллов является двухстадийнаятермообработка. Первая стадия образования центров кристаллизации осуществляется для большинства составов шихт выдержкой при температуре, оптимальной для этого процесса. Для фотоситаллов изделия после отжига облучают ультрафиолетовыми, рентгеновскими или лучами. Проявление скрытого изображения происходит при нагревании стекол в интервале между температурой размягчения и отжига в течение 8 60 мин. Далее термообработка продолжается при более высоких температурах для завершения процесса кристаллизации и получения ситалла. На второй стадии изделия отжигают при температуре, наиболее благоприятной для роста кристаллов.

Жаропрочность, электропроводность, механическая прочность зависят не только от свойств фаз, но в большей степени от структуры и потому не являются аддитивными. Плотная микростуктура обеспечивает высокую твердость и сопротивление абразивному износу. Повышение степени закристаллизованности увеличивает модуль упругости. Улучшению механических, термических, электроизоляционных свойств материала и химической стойкости способствует низкое содержание стекловидной фазы.

2014-02-17

2014-02-17 3036

3036