ТЕМА16. КОТЕЬНЫЕ УСТАНОВКИ

Понятие детонации, октанового числа и цетанового числа.

Нефтяные топлива.

Из нефти в зависимости от температуры перегонки получают нефтепродукты: бензин, керосин, дизельное топливо, мазуты. Для бытового отопления выпускают печное бытовое топливо. В отопительных котельных большой мощности, которые работают на жидком топливе, обычно используют мазут, а в небольших котельных и бытовых энергоустановках - печное бытовое топливо.

Мазуты, применяемые в котлах, подразделяют на топливо средней вязкости (марки 40В и 40) и топливо тяжелое (марки 100В, 100 и 200).

По содержанию в них серы топочные мазуты делят на три группы: малосернистые, сернистые, высокосернистые. Зольность мазутов не превышает 0,1...0,3%. Количество влаги в мазуте колеблется от 0,5 до 5%.

Дизельное топливо выпускают двух марок - ДТ и ДМ. Дизельное топливо в основном используют в дизелях, в том числе в дизельных электростанциях.

Керосин используют как топливо в теплогенераторах, сушилках в авиации, а также для бытовых целей.

|

|

|

В качестве топлива для отечественных двигателей внутреннего сгорания обычно применяют бензин и дизельное топливо.

При обычном сгорании топлива фронт пламени распространяется в цилиндре со скоростью 20...30 м/с. Как ненормальное явление процесс сгорания может принимать детонационный (взрывной) характер, при котором скорость распространения фронта пламени достигает 2000...2500 м/с. Внешние признаки этого явления: резкие металлические стуки в цилиндре, перегрев двигателя, периодические выбросы черного дыма из выпускной трубы, понижение мощности и экономичности двигателя. Кроме того повышается износ отдельных частей двигателя, а иногда они разрушаются.

Детонационная стойкость топлива оценивается октановым числом. Чем оно выше, тем больше детонационная стойкость. Если топливо склонно к детонационному сгоранию, то его октановое число можно увеличить, добавляя незначительные количества специальных веществ - антидетонаторов.

Температура самовоспламенения топлива - это наименьшая температура, при которой топливо воспламеняется без постороннего источника пламени. Самовоспламеняемость топлива оценивается цетановым числом. Дизельное топливо так же, как и бензин, должно иметь очень небольшое количество веществ, способствующих коррозии, а наличие механических примесей и воды в нем вообще недопустимо.

Устройства, предназначенные для получения пара или горячей воды повышенного давления за счет теплоты, выделяемой при сжигании топлива или подводимой от посторонних источников (обычно с горючими газами), называют котлами. Они делятся соответственно на котлы паровые и водогрейные. Котлы, использующие (т.е. утилизирующие) теплоту отходящих из печей газов или других основных и побочных продуктов различных технологических процессов, называют котлами-утилизаторами.

|

|

|

С целью обеспечения стабильной и безопасной работы котла его снабжают вспомогательным оборудованием, служащим для подготовки и подачи топлива, воздуха, очистки воды, отвода продуктов сгорания и их очистки от золы и токсичных примесей, удаление золошлаковых остатков.

Комплекс устройств, включающий в себя собственно котел и вспомогательное оборудование, называют котельной установкой. Котельные установки, снабжающие паром турбины тепловых электрических станций, называют энергетическими. Для снабжения паром производственных потребителей и отопления зданий в ряде случаев создают специальные производственные и отопительные котельные установки.

В качестве источников теплоты для котельных установок используются природные и искусственные топлива, отходящие газы промышленных печей и других устройств, солнечная энергия, энергия деления ядер тяжелых элементов (урана, плутония) и т.д.

16.1 Паровой котёл и его основные элементы

Развитие конструкций котлов. Исторически развитие паровых котлов шло в направлении повышения паропроизводительности, параметров производимого пара (давления и температуры), надежности и безопасности в эксплуатации, увеличения экономичности (КПД) и снижения массы металлоконструкций, приходящейся на 1 т вырабатываемого пара.

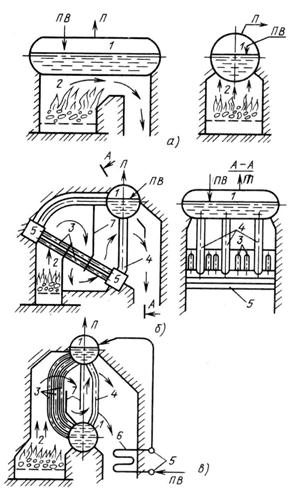

Исходным типом современных котлов был простой цилиндрический котел (рис. 16.1, а), выполненный в виде горизонтального барабана с топкой под ним. Стенки барабана были одновременно и поверхностью нагрева. В дальнейшем увеличение поверхности нагрева шло по двум направлениям. В одном случае непосредственно в водяном пространстве барабана размещались большие и малые трубы; при этом большие одновременно

Рис 16.1. Схема развития паровых котлов:

а - простой цилиндрический котел; 6 – водотрубный котел с наклонным трубным пучком; б – двухбарабанный вертикально-водотрубный котел; Стрелками показано движение продуктов сгорания в газоходах; 1 – барабан; 2 – топка; 3 – трубы кипятильного (испарительного) пучка; 4 – опускные трубы; 5 – коллекторы, объединяющие трубы поверхностей нагрева; 6 – водяной экономайзер для предварительного подогрева воды перед подачей ее в барабан; 7 – перегородки в газоотводах котла; ПВ – питательная вода; П – пар

являлись топкой (котлы с жаровыми трубами), а по малым пропускались продукты сгорания (котлы с дымогарными трубами). В другом случае к барабану присоединялись дополнительные наружные трубные поверхности нагрева – кипятильные пучки, заполненные водой и обогреваемые топочными газами (водотрубные котлы).

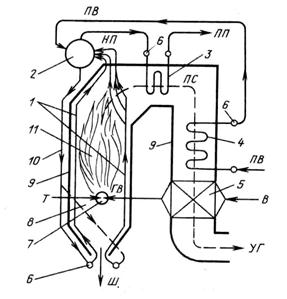

Рис. 18.2. Современный вертикально-водотрубный барабанный паровой котел с естественной циркуляцией:

ПВ — подача питательной воды; НП — линия насыщенного пара; ПП — отвод перегретого пара; 7— подача топлива к горелке. В — подвод воздуха к воздухоподогревателю; ГВ — горячий воздух; ПС — УГ —тракт продуктов сгорания топлива и уходящих (из котла) газов; Ш — шлак; 1 — экранные трубы; 2 — барабан; 3 — пароперегреватель; 4 — водяной экономайзер; 5 — воздухоподогреватель; 6 — коллекторы; 7 — горелка; 8 — топка; 9 контур (стена) топки и газоходов; 10 — опускная труба; 11 — излучающий теплоту топочный факел

Уменьшение диаметра труб этих поверхностей и увеличение их количества вели к росту удельной поверхности нагрева (м2/м3 объема газохода). В котлах этого типа движение среды.через кипятильный пучок труб обеспечивалось за счет естественной циркуляции: пароводяная смесь в трубах кипятильного (испарительного) пучка, которая, естественно, легче воды, поднималась вверх, вытесняемая водой, поступающей из барабана по опускным трубам. Чтобы предотвратить образование пароводяной смеси в опускных трубах и уменьшить их сопротивление, увеличивали их диаметр по сравнению с подъемными – кипятильными (рис. 16.1,6) и уменьшали обогрев, располагая их в зоне более низких температур продуктов сгорания (рис. 16.1, в). В дальнейшем опускные трубы вынесли за изоляционную стенку (обмуровку) котла (рис. 16.2). Использование вертикальных трубок в качестве кипятильного пучка (см. рис. 16.1, в) повысило надежность циркуляции пароводяной смеси в них. Котлы этого типа получили название вертикально–одотрубных. Впоследствии вертикальные (подъемные) трубы испарительной поверхности нагрева стали располагать и на стенах топки. Так появились экранные поверхности нагрева. (Название связано с тем, что они, выполняя свою основную функцию в качестве испарительной поверхности, еще и экранируют стены топки от излучения топочного объема, препятствуя налипанию на них размягченного шлака и золы.) Вместо нижних барабанов в качестве коллекторов (рис. 16.2, 16.1,6), объединяющих трубы поверхностей нагрева и являющихся переходными элементами между ними и опускными трубами, в котлах высокого давления используются цилиндрические камеры (трубы) относительно небольшого диаметра. Барабан постепенно перестал играть роль поверхности нагрева. Более того, стремление повысить надежность работы котла явилось причиной выноса барабана из зоны обогрева.

|

|

|

Целесообразность перегрева пара для энергетических установок потребовала размещения специальных поверхностей нагрева – пароперегревателей. Так, к середине XX века оформилась принципиальная схема конструкции барабанного вертикально–водотрубного котла с многократной естественной циркуляцией, имеющего экранированную топку (рис. 16.2).

Устройство современного парового котла. Одна из схем котла с естественной циркуляцией приведена на рис. 16.2. Барабанный паровой котел состоит из топочной камеры и газоходов, барабана, поверхностей нагрева, находящихся под давлением рабочей среды (воды, пароводяной смеси, пара), воздухоподогревателя, соединительных трубопроводов и воздуховодов.

|

|

|

Топливо подается к горелкам 7 (рис. 16.2). К горелкам подводится также воздух, предварительно нагретый уходящими из котла газами в воздухоподогревателе 5. Топливовоздушная смесь, подаваемая горелками в топочную камеру (топку) 8 парового котла, сгорает, образуя высокотемпературный (примерно 1500 °С) факел, излучающий теплоту на трубы /, расположенные на внутренней поверхности стен топки. Это испарительные поверхности нагрева – экраны. Отдав часть теплоты экранам, топочные газы с температурой около 1000 °С проходят через верхнюю часть заднего экрана, трубы которого здесь разведены в два–три ряда, и омывают пароперегреватель 3. Затем продукты сгорания движутся через водяной экономайзер, воздухоподогреватель и покидают котел с температурой около 110–150°С.

Вода, поступающая в паровой котел, называется питательной. Она подогревается в водяном экономайзере 4, забирая теплоту от продуктов сгорания (уходящих газов), экономя тем самым теплоту сожженого топлива. Испарение воды происходит в экранных трубах. Испарительные поверхности подключены к барабану 2 и вместе с опускными трубами 10, соединяющими барабан с нижними коллекторами экранов, образуют циркуляционный контур. В барабане происходит разделение пара и воды, кроме того, большой запас воды в нем повышает надежность работы котла. Сухой насыщенный пар из барабана поступает в пароперегреватель 3, перегретый пар направляется к потребителю.

Все поверхности нагрева котла, в том числе и воздухоподогреватель, как правило, трубчатые. Лишь некоторые мощные паровые котлы имеют воздухоподогреватели иной конструкции.

Нижнюю трапециевидную часть топки котельного агрегата называют холодной воронкой – в ней охлаждается выпадающий из факела частично спекшийся зольный остаток, который в виде шлака проваливается в специальное приемное устройство. Газомазутные котлы не имеют холодной воронки.

Газоход, в котором расположены водяной экономайзер и воздухоподогреватель, называют конвективным (конвективная шахта), в нем теплота передается воде и воздуху в основном конвекцией. Поверхности нагрева, встроенные в этот газоход и называемые также хвостовыми, позволяют снизить температуру продуктов сгорания от 500–700 °С после пароперегревателя почти до 100 °С, т. е. полнее использовать теплоту сжигаемого топлива.

Вся трубная система и барабан котла поддерживаются каркасом, состоящим из колонн и поперечных балок. Топка и газоходы защищены от наружных теплопотерь обмуровкой – слоем огнеупорных и изоляционных материалов. С наружной стороны обмуровки стенки котла имеют газоплотную обшивку стальным листом с целью предотвращения присосов в топку избыточного воздуха и выбивания наружу запыленных горячих продуктов сгорания, содержащих токсичные компоненты. Для повышения надежности работы котла в ряде случаев движение воды и пароводяной смеси в циркуляционном контуре (барабан – опускные трубы – нижний коллектор – подъемные трубы – барабан) осуществляется принудительно (насосом). Это – котлы с многократной принудительной циркуляцией.

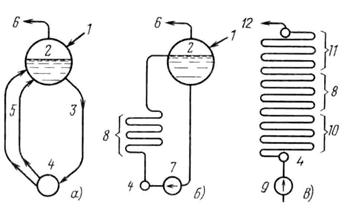

Одними из последних являются конструкции прямоточных котлов с принудительным – при помощи питательного насоса – движением воды, пароводяной смеси и перегретого пара. Для этих агрегатов необходимость в барабане отпадает, и он не устанавливается. По прямоточной схеме работают также практически все водогрейные котлы, не имеющие ни испарительных, ни перегревающих поверхностей. Основные схемы движения потока вода – пароводяная смесь – пар в современных котельных агрегатах показаны на рис. 16.3.

В газоходах и топке котла за счет тяги специально устанавливаемого дымососа поддерживается разрежение. Оно не позволяет продуктам сгорания выбиваться в атмосферу котельного цеха через возможные неплотности обмуровки, через лючки и лазы.

Паровые котлы оснащаются системами дистанционного управления и автоматизации, обеспечивающими надежную, безопасную и экономичную их работу.

Рис. 16.3. Схемы движения воды, пароводяной смеси и пара в котельном агрегате: а — естественная циркуляция: б — многократно-принудительная циркуляция; в - прямоточное движение: 1 — подвод питательной воды; 2 — барабан; 3 — необогреваемые опускные трубы; 4 — нижний коллектор; 5 — обогреваемые подъемные трубы, 6— отвод насыщенного пара; 7 — циркуляционный насос; 8 — испарительная поверхность; 9 — питательный насос: 10— экономайзерная часть поверхности нагрева; 11 — пароперегревательная часть поверхности нагрева; 12 — отвод перегретого пара

На предприятиях страны установлены изготовленные отечественными заводами паровые котлы различных конструкций. Размеры паровых котлов также различны. Некоторые в собранном виде можно перевозить автомобильным транспортом; в то же время крупнейшие котлы тепловых электрических станций имеют высоту до 100 м.

Наиболее крупными из выпускаемых в настоящее время котлов являются энергетические. Их паропроизводительность достигает 4000 т/ч, а мощность питающейся от них турбины может доходить до 1200 МВт, давление пара – до 25 МПа, температура перегретого пара – до 560 °С.

16.3 Паровые и водогрейные котлы

Паровые

Исторически развитие паровых котлов шло в направление повышения паропроизводительности, параметров производимого пара, надежности и безопасности в эксплуатации, увеличения КПД и снижения массы металлоконструкций, приходящейся на 1 т. вырабатываемого пара.

Исходным типом современных котлов был простой цилиндрический котел, выполненный в виде горизонтального барабана с топкой под ним. Стенки барабана были одновременно и поверхностью нагрева. В дальнейшем увеличение поверхности нагрева шло по двум направлениям. В одном случае непосредственно в водяном пространстве барабана размещались большие и малые трубы; при этом большие одновременно являлись топкой, а по малым пропускались продукты сгорания. В другом случае к барабану прикреплялись дополнительные наружные трубные поверхности нагрева - кипятильные пучки, заполненные водой и обогреваемые топочными газами.

Паровые котлы, применяемые в сельскохозяйственном производстве, подразделяют на котлы с избыточным давлением пара до -70 кПа (до 0,7 ати) и котлы с избыточным давлением пара выше -70 кПа (более 0,7 ати).

Котлы малой производительности с избыточным давлением пара до 70 кПа. К паровым котлам малой производительности с избыточным давлением пара до 70 кПа, применяемым в сельскохозяйственном производстве для выработки пара, используемого на технологические, хозяйственные и бытовые нужды, относятся отечественные котлы марок КТ-Ф-300, КТ-500, КТ-1000, КВ-300у, КЖ-Ф-500, КВ-300Л, Д-900, КУ-Ф-600, КГ-300, Д-721Г-Ф, КГ-1500.

Срок эксплуатации котлов малой производительности составляет 5 лет, котла-утилизатора КУ-Ф-600 — 7 лет. Паровой котел Д-900 горизонтальный, трехходовый по газу, жаротрубнодымогарного типа. Внутри барабана 8, размещены жаровая труба 3, газоходы первой 5 и второй 6 ступеней, дымовые камеры 4, 9 и 77. Вода насосом подается вначале в противонакипное магнитное устройство, а затем — в водяной экономайзер.

Образующиеся при сжигании топлива дымовые газы проходят предварительно жаровую трубу, дымовую камеру, дымовую камеру второго газохода, дымоход, пароперегреватель и водяной экономайзер. При этом теплота дымовых газов передается через поверхности нагрева воде и пару. Генерируемый в барабане котла пар проходит через сухопарник, освобождается в нем от водяных брызг и по паропроводу поступает в пароперегреватель, где в результате восприятия теплоты дымовых газов превращается из насыщенного пара в перегретый. Топливо к форсунке горелки подается шестеренным топливным насосом и распыляется механическим способом: при истечении топлива через узкое отверстие форсунки.

Котлы малой и средней производительности с давлением пара более 70кПа. Характерными представителями паровых котлов данной группы паропроизводительностью от 2,5 до 25 т/ч являются котлы следующих трех типов: котлы типа Е (КЕ) паропроизводительностью 2,5...25 т/ч со слоевыми топочными устройствами; газо-мазутные котлы типа Е (ДЕ) паропроизводительностью 1...25 т/ч; котлы типа ДКВр паропроизводительностью 2,5...20 т/ч с газо-мазутными топками. Котлы типа ДКВр (двухбарабанные, вертикально-водотрубные, реконструированные) производят насыщенный или перегретый пар номинальным давлением 1,3...3,9 МПа и с номинальной температурой до 442 °С. Котел ДКВр-14ГМ имеет паропроизводительность 4 т/ч и избыточное давление пара 34 МПа (14ати), укомплектован газо-мазутной горелкой. Верхний инижний барабаны котла расположены вдоль его продольной оси. Оба барабана соединены между собой вертикальными трубами и, по которым происходит естественная циркуляция воды и пара.

В передней части котла размещена топка; выходящие из нее топочные газы движутся горизонтально, отдавая теплоту трубам экранного 3и конвективного 6пучков. Чтобы увеличить продолжительность пребывания газов и предотвратить воздействие открытого пламени на трубы конвективного пучка 6, в топочной камере и газоходах котла установлены вертикальные несквозные перегородки 7 так, что газ движется зигзагообразно между ними.

В передней части котла вдоль стен топочной камеры установлены трубы экрана, а в задней трубы котельного пучка, заполняющие все пространство котла, от перегородки до задней стенки котла. У боковых стен котла в их нижней части расположены коллекторы (по одному у каждой стены). Трубы экрана своими верхними концами соединены с верхним барабаном а нижними — с коллектором. Питательная вода из системы водоподготовки поступает в верхний барабан. Котлы типа Е (КЕ), имеют сходную с котлами ДКВр конструкцию. Они также имеют верхний и нижний барабаны, два боковых экрана в топке и конвективный пучок, выполненные из труб диаметром 51x2,5 мм. Топочная камера образована боковыми экранами, фронтовой и задней стенками. Трубы конвективного пучка развальцованы в верхнем и нижнем барабанах. Установкой одной шамотной перегородки, отделяющей камеру догорания от пучка и одной чугунной перегородки, образующей два газохода, в пучке создается горизонтальный разворот газов при поперечном омывании труб. Экраны и крайние боковые ряды труб конвективного пучка объединены общими коллекторами по всей длине котла. Эти котлы работают на твердом топливе и при паропроизводительности 4; 6,5 и 10 т/ч имеют слоевую механическую топку для сжигания каменных и бурых углей с пневмомеханическим забрасывателем и решеткой обратного хода.

Паровые котлы жаротрубного типа (подобно котлу Д-900) выпускаются не только с давлением пара до 70 кПа, но и с большим давлением. К их числу относятся, в частности, следующие котлы зарубежного производства, реализуемые на отечественном рынке: двухходовые жаротрубные котлы «Гариони Навал» (Garioni Naval)

паропроизводительностью 300...5000 кг/ч и давлением 1,2 МПа; трехходовые котлы этой же фирмы производительностью 1... 1,2 и давлением 1,2 МПа;

четырехходовые жаротрубные котлы модели СВ фирмы «Кливер Брукс» (Cleaver Brooks) низкого — 0,1 МПа и высокого 1...2,4 МПа давления, производительностью 0,7...12 т/ч. Из числа зарубежных котлов двухбарабанного типа (подобно котлам ДКВр, Е (КЕ), Е (ДЕ)), поставляемых на отечественный рынок, можно назвать котлы вышеупомянутой фирмы «Кливер Брукс» модели FLX. Конструкционные особенности этих котлов следующие: котел имеет два горизонтальных барабана — верхний и нижний, соединенных системой выгнутых труб; (большая опускная труба расположена вне зоны горения; оребрение на трубах отсутствует; использована пятиходовая система движения дымовых газов; соединение труб конусное разборное; горелка расположена на передней двери и имеет принудительный наддув; Боковые стенки котла съемные. Потребляемое топливо — газ или соляровое масло. Паровые котлы модели FLX имеют тепловую мощность 350...2100 кВт, рабочее избыточное давление пара 0,081 МПа, КПД котла 90...92%.

Водогрейные

Водогрейные котлы применяют для нагрева воды, используемой в системах отопления, а также на производственные и бытовые нужды. Температура питательной воды в водогрейных котлах разной конструкции колеблется в пределах от 70 до 104 °С, а подогретой — от 95 до 170 °С.

Водогрейные котлы изготовляют в чугунном и стальном исполнении. Преимущество последних по сравнению с первыми состоит в том, что они более надежны в работе при перегревах, а недостаток заключается в подверженности коррозии.

Кроме того, различают водогрейные котлы, используемые в системах централизованного водоснабжения, и водогрейные котлы, применяемые как автономные источники питания. Представителями котлов первой группы являются стальные водогрейные котлы типов КВ-ТС, КВ-ГМ тепловой мощностью 2... 116,3 МВт. Котлы типа КВ-ГМ (котел водогрейный газо-мазутный) выпускают тепловой мощностью 4,6; 7,6; 11,6; 23,3; 34,9 МВт. Эти котлы имеют топочную камеру с горизонтальным потоком газов и поверхности нагрева с прямоточным и противоточным принудительным движением воды. При работе котлов на мазуте использована прямоточная схема, т. е. вода вначале подается в радиационные поверхности топочных экранов, а затем в конвективные поверхности нагрева. При работе котлов на газе используют противоточную схему, т. е. вода вначале подается в конвективные поверхности нагрева, а затем в радиационные поверхности топочных экранов.

Котлы КВ-ГМ-4 и КВ-ГМ-6,5 поставляются заводом-изготовителем единым транспортабельным блоком (без обмуровки). Они имеют одинаковую высоту 3,84 м (от пола до верхнего коллектора) и одинаковую ширину 2,04 м (между осями труб боковых экранов) и отличаются один от другого только глубиной топочной камеры и конвективной шахты.

Водогрейный котел КВ-ГМ-4-150 предназначен для покрытия основных нагрузок в системах централизованного теплоснабжения. Он представляет собой агрегат, подогревающий воду тепловых сетей от 70 до 150 С с постоянным расходом воды через котел. Котел оборудован одной ротационной газо-мазутной горелкой типа РГМГ, устанавливаемой на улиточном воздушном коробе. Топочная камера котла, как и конвективная шахта, полностью экранирована мембранными панелями, сваренными из труб диаметром 51x4 мм с шагом 80 мм и проставок шириной 30 мм и толщиной 4 мм. Мембранные панели обеспечивают газоплотность котла. Трубы заднего экрана топки в верхней части разведены в фестон с шагом 160 мм.

Конвективная поверхность нагрева котла состоит из двух пакетов. Каждый пакет набирается из П-образных ширм, выполненных из труб диаметром 28x3 мм. Ширмы пакетов установлены параллельно фронту котла и расположены таким образом, что их трубы образуют шахматный пучок. Число параллельных труб в каждой ширме.

Трубы экрана покрывают все шесть поверхностей топки: ее фронтальную и заднюю части, боковые поверхности, пол и потолок; своими концами они (так же, как и трубы потолочного и заднего экранов конвективной шахты) вварены в коллекторы. Для удаления наружных отложений с труб конвективной поверхности нагрева котел оборудован дробеочистительной установкой. Дробь транспортируется в верхний бункер с помощью воздуходувки.

Представителем стальных водогрейных котлов малой производительности является водогрейный котел марки КАСВ-1,8ЛЖ (котел автоматизированный стальной, водогрейный, тепловой мощностью 1,86 МВт, работающий на легком жидком топливе),. Котел характеризуют следующие технологические параметры: КПД > 90%, температура воды на входе 60 °С, температура воды на выходе до 115 °С, давление до 0,07 МПа.

Корпус котла представляет собой стальной горизонтальный цилиндр, внутри которого находятся топочная камера, выполненная в виде жаровой трубы, и конвективный газоход, состоящий из 152 дымогарных труб.

Образующиеся в результате сжигания топлива в горелке топочные газы из жаровой трубы направляются в поворотную камеру (пространство между передней трубной доской и внутренним эллиптическим днищем передней крышки)и далее в дымогарные трубы. Топочные газы отводятся из котла через штуцер в задней стенке котла. Нагреваемая вода находится в межтрубном пространстве котла, образованном корпусом, дымогарными трубами, передней и задней трубными досками.

2014-02-09

2014-02-09 5737

5737