Технические требования на изготовление корпусных деталей

Особенности технологических задач, решаемых в процессе изготовления корпусных деталей, вытекают из их назначения и условия работы в собранной машине. Технологические процессы должны обеспечить выполнение ряда требований:

Точность размеров:

- точность диаметров основных отверстий под подшипник по 7-му квалитету с шероховатостью Ra = 1,6…0,4 мкм, реже – 6-му квалитету Ra = 0,4…0,1 мкм;

- точность межосевых расстояний отверстий для цилиндрических зубчатых передач с межцентровыми расстояниями 50…800 мм от ± 25 до ±280 мкм;

- точность расстояний от осей отверстий до установочных плоскостей колеблется в широких пределах от 6-го до 11-го квалитетов.

Точность формы:

- для отверстий, предназначенных для подшипников качения, допуск круглости и допуск профиля сечения не должны превышать (0,25…0,5) поля допуска на диаметр в зависимости от типа и точности подшипника;

- допуск прямолинейности поверхностей прилегания задается в пределах 0,05…0,20 мм на всей длине;

- допуск плоскостности поверхностей скольжения 0,05 мм на длине 1 м.

Точность взаимного расположения поверхностей:

- допуск соосности отверстий под подшипники в пределах половины поля допуска на диаметр меньшего отверстия;

допуск параллельности осей отверстий в пределах 0,02…0,05 мм на 100 мм длины;

- допуск перпендикулярности торцовых поверхностей к осям отверстий в пределах 0,01…0,1 мм на 100 мм радиуса;

- у разъемных корпусов несовпадение осей отверстий с плоскостью разъема в пределах 0,05…0,3 мм в зависимости от диаметра отверстий.

Качество поверхностного слоя. Шероховатость поверхностей отверстий Ra – 1,6…0,4 мкм (для 7-го квалитета); Ra = 0,4…0,1 мкм (для 6-го квалитета); поверхностей прилегания Ra = 6,3…1,6 мкм, поверхностей скольжения Ra = 0,8…0,2 мкм, торцовых поверхностей Ra = 6,3…1,6 мкм. Твердость поверхностных слоев и требования к наличию в них заданного знака остаточных напряжений регламентируются достаточно редко и для особо ответственных корпусов.

Построение и содержание технологического процесса обработки корпусных деталей, в основном, определяется выбором баз и размерными связями между различными поверхностями. Корпусные детали базируют, выдерживая принципы постоянства и совмещения баз. При изготовлении корпусных деталей наиболее часто используют два способа базирования:

- по трем плоскостям, образующим координатный угол;

- по плоскости и двум отверстиям, обработанным по квалитету Н7 с посадкой на два установочных пальца приспособления.

На первой операции заготовку устанавливают на необработанные поверхности, стремясь достичь правильного положения обрабатываемой одной или нескольких поверхностей, предназначенных для использования в качестве технологических баз на большинстве операций. На первой операции стремятся обеспечить правильное распределение припусков на обработку на поверхностях, подлежащих обработке на последующих операциях. В ряде случаев заготовку на одной операции базируют по двум основным отлитым отверстиям, если они имеют достаточные диаметральные размеры. Такой способ базирования обеспечивает снятие равномерного припуска при последующей обработке основных отверстий.

В качестве технологической базы может быть использовано конструкторское отверстие достаточного диаметра. Такая схема базирования применяется, например, при обработке корпуса водяного насоса и подобных корпусных деталей. Обработка наружных поверхностей таких деталей производится с установкой детали по предварительно обработанному отверстию.

В некоторых случаях основные установочные базы обрабатываются с использованием технологических баз в виде предварительно обработанных платиков.

Для базирования корпусных деталей широко используют самоцентрирующиеся оправки или специальные приспособления.

Ниже приведены наиболее часто используемые схемы базирования.

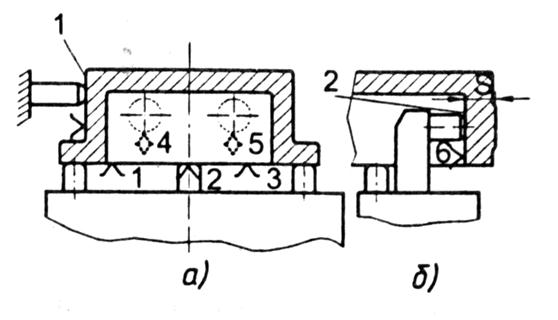

На рис. 1, а, б показано базирование заготовок призматических корпусных деталей по трем плоскостям.

Рис. 1. Базирование корпусной заготовки по трем плоскостям:

1 – поверхность внешней опорной базы;

2 – поверхность внутренней опорной базы

При использовании в качестве опорной базы внутренней поверхности 2 (точка 6 на рис. 1, б) обеспечивается более высокая точность толщины стенки, заданная размером S.

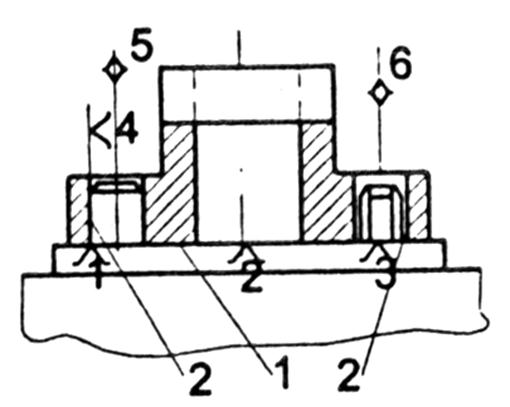

На рис. 2 представлено базирование заготовки по плоской поверхности 1 и двум отверстиям 2. обработанным по 7-му квалитету.

Рис. 2. Базирование корпусной заготовки на плоскость

и два отверстия

2014-02-24

2014-02-24 12924

12924