Выполняют соединения графита с Mo, Nb, Ta,Ti.

При пайке требуется особо чистая среда, т.к. даже незначительное содержание кислорода, азота, водорода (до 0,0001%) сопровождается образованием трещин в тугоплавком металле. Высокотемпературная пайка выполняется в печах с контролируемой атмосферой; с использованием электронного луча по покрытию, и пайкосварка.

Соединение графита с титаном используется при креплении графитовых узлов торцовых уплотнителей в титановой обойме, и в качестве промежуточного слоя при соединении графита со сталью; выполняют электродуговую пайкосварку вольфрамовым электродом в аргоне на таком режиме: Ic=100-120A, U=16-18B, Vпэ=2м/мин. Требуется предварительный подогрев Т = 500-6000С.

Пайку графита с медью используют при производстве щеток электродвигателей, токосъёмных устройств; трудность – в отсутствии химического взаимодействия между графитом и медью и существенно различными физико-химическими свойствами. Поэтому пайка осуществляется за счёт применения промежуточных прослоек и припоев, содержащих активные металлы – Ti, Zr, Ni.

|

|

|

Припои: 70%Cu + 30%Ti – пайка медной проволоки с графитовым блоком Тп=10000С; t=10мин, вакуум.

При пайке меди М1 с графитом ГМЗ используется припой состава (вес.%): 45%Cu+45%Ag+10%Ti, Тп=9000С, защитная среда - аргон.

Медь М1 с графитом ВПП паяют контактно-реактивным способом с промежуточной прослойкой из циркония или титана при температуре Тп=900-10000С в аргоне, либо готовым припоем состава (вес.%): 45%Cu+45%Ag+10%Ti.

Пайку графита с медью припоями на основе меди или серебра можно производить и на воздухе, используя стандартные флюсы - 200, 201, 209.

Составы флюсов:

Флюс 200: бура (Na2B4O7) – 18-20%; окись бора B2O3 – 65-67%; фтористый кальций CaF2 – 14-16%; температура активности флюса - Тактив. 800-12000С.

Флюс 201: бура Na2B4O7 – 11-13%, окись бора 76-78%; хлористый кальций – 9,5-10,5%.

Флюс 209: калий фтористый – 41-43%; окись бора 34-36%; тетрафторборат калия КВF4 – 22-24%.

Пайку силицированного графита со сталью используют при изготовлении уплотнительных колец пар трения торцовых уплотнений. Можно использовать стандартные припои на медной, железной, свинцовой и оловянной основе и выполнять пайку по предварительно нанесённой на графит силикатной или боросиликатной плёнке толщиной d=0,1-0,2мм. Плёнка наносится путём поверхностной или объёмной пропитки графита кремнием или его сплавом с бором на режиме Т=1850-21000С, t=15-40 мин, вакуум.

Силицированный графит обладает высокой жаростойкостью, химической стойкостью по отношению к расплавленным металлам и агрессивным средам. Из него изготавливают термопары погружения, роликовые конвейеры обжиговых печей.

При пайке силицированного графита (графитовых деталей между собой) используют припои: состава 80%Si+20%B, Tп=1700-19500С, tп=1-5мин, и Zr:Tп=1900-20000С; tп=120-160 мин; защитная среда – Ar; давление 3-5´10-6Па. Такие соединения требуются при создании графитовых блоков или графитовых изделий с различными физико-механическими свойствами.

|

|

|

Искусственный графит начиная с Т = 4000С легко окисляется, разрыхляется и теряет прочность. Для сохранения его свойств пайку осуществляют в вакууме или нейтральных средах (аргоне, гелии, азоте).

Силицированный графит с металлом паяют с применением карбидообразующих припоев (титана, циркония, тантала или ниобия) за счёт образования эвтектики Ме-С:

1)СГ+12Х18Н10Т паяют припоем состава 80%Cu+20%Ti и состава 80%Cu +10 %Sn +10% Ti при температуре пайки Тп=1100-12000С, tп=3-5мин, защитная атмосфера - аргон, давление (0,3-0,8)10-7Па,

2)СГ+Ст3 паяют припоем состава 45%Cu+45%Ag+10%Ti, при температуре пайки Тп=950-10500С, t=5-15мин, флюс 209, давление Р=(0,3¸0,8)´10-7Па, либо припоем состава (вес.%):85-95Sn, 15-5Ti. Температура пайки T=900-12000С, t=5-15мин, флюс 209, давление Р=(0,3¸0,8)´10-7Па.

Лекция 15

Оборудование и технология печной пайки

Пайка в печах наиболее полно воплощает в себе технологические возможности и особенности самого процесса образования неразъемного соединения пайкой, обеспечивает стабильность качества соединений, в максимальной мере позволяет механизировать и автоматизировать изготовление паяных изделий и эффективна за счет групповых способов обработки изделий.

Для производства паяных конструкций из металлических и неметаллических материалов используют электропечи непрерывного действия (конвейерные печи) и полунепрерывного действия (шахтные, камерные, колпаковые, элеваторные).

Наиболее широко используют печи с контролируемыми средами, активными или нейтральными. Активные среды – восстановительные среды и газообразные флюсы; нейтральные – аргон, гелий и азот: их роль сводится лишь к защите паяемых металлов и припоев от окисления в процессе пайки. Удаление окислов с поверхности паяемых металлов происходит за счет диссоциации в средах с низким парциальным давлением кислорода и растворения кислорода в металле. Восстановительными средами являются водород, водородно – азотные смеси и продукты сгорания углеводородов.

Газообразные флюсы применяют самостоятельно и как добавки к нейтральным и восстановительным средам. Газообразные флюсы – это продукты распада хлоридов и фторидов (NH4Cl, NH4F, NH4BF4 ).

Возможность пайки в той или иной среде определяется стойкостью оксидных пленок на поверхности металлов.

Печи со средой азота оснащены устройствами для транспортировки паяемых изделий и установками для приготовления контролируемой среды. Нагревательные элементы выполнены с терморегулированием. Имеются печи с инфракрасным нагревом ОКБ-1152, ОКБ-1153 мощностью 500 и 300 квт с температурой рабочего пространства 4400С и 4100С для флюсовой низкотемпературной пайки.

Обе печи аналогичны в конструктивном оформлении: основные узлы – кожух (внутренний и наружный), нагреватели и транспортирующее устройство. В электропечи ОКБ-1152 имеются узлы для подачи азота. Паяемые изделия транспортируются посредством конвейерной ленты, которая состоит из тяговых цепей. Нагревателями в обеих конструкциях служат радиационные трубы из сплава Х25Н20 диаметром 114мм с расположенными внутри нагревательными элементами. Для обеспечения равномерного нагрева и точного поддержания заданной температуры предусмотрено регулирование.

На качество изделий оказывает влияние подготовка поверхности изделий: нанесение покрытия на поверхность деталей, термический, механический, химический или физико-химический способы очистки перед пайкой. Для серийного и массового производства изделий наиболее эффективен способ физико-химической обработки, например ультразвуковое обезжиривание. В комплект печи входит двухпозиционное моющее устройство, состоящее из двух ванн: в одну ванну встроен универсальный пьезоэлектрический преобразователь, служащий источником ультразвуковых колебаний в моющей среде (водном растворе мыла, щелочи, едкого натра); интенсификация процесса обезжиривания деталей достигается введением поверхностно-активных веществ. Во второй ванне происходит окончательная отмывка деталей под пайку.

|

|

|

Вследствие равномерного нагрева изделий в рабочем пространстве печи и возможности дозировать припой при сборке под флюсовую пайку по технологическим схемам с покрытием и без покрытия, достигается более полное заполнение припоем паяльных зазоров под действием капиллярного давления, это обеспечивает стабильность качества изделий.

Однако во всех случаях на поверхности паяных изделий имеются остатки флюса и продукты реакций взаимодействия компонентов флюса с паяемыми материалами, которые удаляют промывкой в растворителях. От тщательности удаления таких остатков зависит эксплуатационная надежность и характеристики изделия. Очистка от остатков флюса происходит эффективнее, пока изделия не успели остыть после пайки. Особенно эффективна очистка поверхностей изделий от флюсовых остатков с применением ультразвука. Ультразвуковые колебания передаются через дистиллированную воду на сосуд, в котором находится растворитель с обрабатываемыми узлами, промывку можно выполнять последовательно в нескольких ваннах. Если растворители горячие, то узлы из ванны выходят сухими, в противном случае необходима дополнительная сушка паяных изделий, например при транспортировке через сушильную камеру.

Для высокотемпературной безфлюсовой пайки изделий используют конвейерные электропечи непрерывного действия для массового крупносерийного производства стальных узлов, например головок компрессора холодильных установок.

Такие печи укомплектованы установкой для приготовления газа. Состав газа - 8-20%СО; 38-40%Н2; 1%СН4; 0,2%СО2; остальное-азот. Перед камерой нагрева и за камерой охлаждения расположены форкамеры со шторками и пламенными завесами, уменьшающими расход контролируемого газа и подсос воздуха.

|

|

|

В полупроводниковой и электронной промышленности используют конвейерные водородные электропечи для пайки изделий в температурном интервале 900-1100 0С, в том числе для получения металло-стеклянных спаев. Печи оснащены непрерывным автоматическим регулированием, на входе и выходе печей расположены азотные завесы, исключающие подсос воздуха в рабочее пространство. Собранные под пайку изделия помещают на специальные поддоны, каретки или лодочки, которые вручную устанавливают в камеру загрузки и затем толкателем продвигают в камеру нагрева.

Электропечи полунепрерывного действия целесообразно использовать для серийного производства паяных конструкций небольших размеров. Для пайки изделий в электропечах непрерывного и полунепрерывного действия используют припои с температурой плавления до 11000С из-за сравнительно большой тепловой отдачи оборудования и ограниченной стойкости нагревателей. Однако такие нагревательные установки не позволяют изготавливать массивные и крупногабаритные конструкции.

Для изготовления крупногабаритных конструкций используют камерные, колпаковые и элеваторные электропечи. Регулирование температуры в шахтных печах осуществляется автоматически, печи работают с программным управлением. Пайку крупногабаритных изделий в шахтных и камерных печах с контролируемой атмосферой производят в специальных контейнерах, в которые подается газовая среда. Паяемые узлы, зафиксированные в приспособлении, устанавливают в тонкостенный контейнер, процесс протекает в среде проточного аргона с добавками газообразного флюса, получаемого в результате диссоциации фтористого аммония (NH4F). Если при пайке активность контролируемой атмосферы недостаточна, на практике изделия предварительно отфлюсовывают.

При пайке изделий из коррозионно-стойких сталей и жаропрочных сплавов с использованием медного припоя (чистой меди) в среде диссоциированного аммиака также используют твердый флюс, предварительно наносимый на места соединений, хотя это является нарушением технологии и недопустимо при пайке этих материалов, поскольку происходит эрозия металлов под действием продуктов реакции солей. Газообразные контролируемые атмосферы следует приготавливать в специальных установках и затем направлять в контейнер.

В камерных и элеваторных электропечах выполняют контейнерную пайку изделий из титановых сплавов. Электропечи для контейнерной пайки работают при температурах, которые ограничиваются стойкостью контейнера, изготавляемого из коррозионно-стойких или жаростойких сталей. Для повышения стойкости контейнера процессы пайки выполняют в печах с защитной средой, препятствующей образованию на поверхности контейнера окалины (Тп=900-10500С). При высокотемпературной пайке в шахтных и камерных электропечах сопротивления важную роль играет стойкость нагревательных элементов.

Элеваторные печи для высокотемпературной пайки в контролируемой среде применяют преимущественно не как универсальные, а для специальных целей. Более широко распространены колпаковые печи с контролируемой средой и экранной изоляцией, выпускаемые с одним или двумя рабочими колпаками. Контролируемой средой в этих печах является водород.

Печь состоит из рабочей камеры, стола-пода и пульта управления. Рабочая камера охлаждается водой, которая циркулирует между двумя стенками. Пространство колпака герметизируют с помощью прокладки из вакуумной резины, помещенной в кольцевой паз основания. Контролируемая среда подается через штуцер в верхней части колпака. Для сокращения тепловых потерь в печи служат экраны, выполненные в виде цилиндров из листовой жаропрочной стали. Повышение производительности достигается при использовании двухколпаковых печей с программным управлением с контролируемой средой водорода и максимальной температурой 14000С.

Изделия, подготовленные под пайку, с приспособлением на подставке устанавливают на под печи. Опусканием колпака герметизируют рабочее пространство, продувают печь азотом, а затем заполняют объем осушенным водородом. В зависимости от предъявляемых к изделиям требований применяют такие припои: медь, серебро, сплавы на их основе, никелевые припои.

Для пайки, например вакуумных вентилей используют медь марки М0. Перед сборкой детали из стали 20 и 12Х18Н10Т обдувают металлическим песком и обезжиривают в бензине с последующей сушкой горячим воздухом. Припой на место пайки наносят в виде колец из проволоки с закруткой, во избежание деформаций изделие при пайке нагревают со скоростью 100 -1200С/мин до температуры 1000-10200С и выдерживают в течение 3 минут для прогрева, затем нагревают до температуры 1100-11200С и выдерживают 1,5 мин. При этой температуре подачу водорода прекращают, продувают колпак азотом и при температуре печи 50-600С поднимают колпак и выгружают изделие.

В современной практике, когда не представляется возможным в процессе пайки достаточно полно удалить окисные пленки с поверхности паяемых материалов и припоев за счет активности среды, используют сочетание контролируемой среды и эффект самофлюсования; самофлюсующие припои изготавливают комплексно-легированными, например припой ВПр4 системы медь-марганец-никель содержит флюсующие компоненты – B, Na, K, Li, P – 0,1-0,3% каждого. Самофлюсующие припои на железной основе ВЗМИ-87, легированный до 0,5% В и до 1,2% Si, обеспечивают удаление окислов даже на горячекатанной стали Ст.3 без какой-либо обработки поверхности при пайке в нейтральной среде азота при температуре 11500С с выдержкой 1 минута.

Пайка в вакуумных печах – наиболее прогрессивный способ соединения металлов, активно взаимодействующих с газами и трудно паяемых в контролируемых средах. Этот способ обеспечивает специальные требования, предъявляемые к изделиям: вакуумную плотность соединений, минимальное газоотделение в процессе эксплуатации, высокую чистоту рабочих поверхностей.

Вакуумные печи выполняют колпаковые, элеваторные, муфельные, безмуфельные, непрерывного действия. Печи используют для диффузионной пайки изделий из титановых сплавов готовыми припоями и припоями - покрытиями; для пайки титановых сплавов с другими металлами, например медью, используют барьерно-технологические покрытия, а именно: хромовое покрытие толщиной 15-30 мкм, никелевое - толщиной 8-12 мкм; пайка выполняется в вакууме 10-2 –10-4 мм.рт.ст. припоем марки ПСр68 при температуре 828-8300С с выдержкой 2 мин. Используется вакуумная элеваторная печь ЭВП-1.

В таких печах целесообразно выполнять пайку металлокерамических узлов по активной технологии без металлизационных покрытий. Например, выполняется пайка арматуры из сплава FeNi-42 толщиной 0,3 мм с изолятором из корундовой керамики ТСМ-301 припоем в виде фольги толщиной 0,1мм на основе меди с20% титана.

В производстве электровакуумных приборов используют вакуумно-водородные электропечи со шлюзованием паяных изделий, режим пайки программирован.

Используют вакуумированные контейнеры, при контейнерной пайке могут быть применены электропечи различных конструкций: с неподвижной камерой нагрева и перемещающимися контейнерами, и неподвижными контейнерами и перемещающейся камерой нагрева. Контейнерные печи более производительны, так как охлаждение контейнера происходит вне камеры нагрева, которая постоянно нагрета до температуры пайки.

Контейнеры для вакуумной пайки изделий конструктивно отличаются от контейнеров для пайки в контролируемой атмосфере: они должны обладать достаточной жесткостью, чтобы при температурах пайки не произошла деформация контейнера под действием внешнего давления.

При пайке сложных по конструкции узлов и изделий, например охлаждаемых рабочих лопаток турбин и компрессоров, разнотолщинных изделий сложной конфигурации из жаростойких сплавов ХН70ВМТЮ и ХН77ТЮ, когда необходимо равномерное поджатие сопрягаемых поверхностей, используют мягкие вакуумируемые контейнеры из тонколистовых материалов (толщиной 0,5 мм), либо жесткие контейнеры с мембранами. Например при пайке титановых слоистых панелей размером 3050х1200мм припоем 5%Al - 0.5%Mn - остальное – Ag, применяют вакуумированный контейнер из коррозионно-стойкой стали толщиной 1,6мм с мембраной толщиной 0,5мм. Температура пайки 7600С, выдержка не более 50 мин.

В зависимости от свойств применяемых материалов и припоев, таких как упругость пара, диссоциация окислов металлов, и требований по эксплуатационным характеристикам изделий необходимо определенное разрежение в каждом конкретном случае пайки, поэтому необходима количественная оценка остаточных давлений в ходе процесса с использованием манометров и вакуумметров.

При соединении элементов крупногабаритных конструкций используют автовакуумную пайку. Способ основан на растворении и поглощении атмосферных газов в замкнутом объеме помещенными в него сорбентами – порошками Mn, Cr, Ti. Обладая достоинствами вакуумной пайки, этот способ не требует сложного вакуумного оборудования. Например, при пайке внутренних и наружных дисков колес центробежных компрессоров диаметром до 700мм из стали 34ХН3М с лопатками используют припой ПНЖ-203 (система Pd-Ni-Fe), детали собирают с зазором 0,05-0,2мм, прижим обеспечивают за счет разности снаружи и внутри контейнера в процессе автовакуумной пайки. В контейнер помещают сорбент в расчете 0,04г порошка Mn или Cr на 1см3 объема, затем контейнер герметизируют сваркой. После пайки в электропечи без разгерметизации паяные изделия подвергают термической обработке – нормализации, закалке в масле и отпуску; пайка рабочих колес по приведенной технологии обеспечивает σв = 950-1000Мпа.

Весьма перспективна безфлюсовая пайка алюминиевых сплавов с применением вакуума и паров активных металлов, например магния; магний обладает большим сродством к кислороду, чем алюминий, в результате при пайке при температуре 550-6000С, вакууме 10-3 –10-5 мм.рт.ст. с использованием припоев на основе алюминия на поверхности паяемых металлов образуется тонкий и рыхлый слой окиси магния, который разрушается, диспергирует и удаляется.

Изделия для пайки помещают в специальное экранирующее устройство, внутри которого размещают равномерно испаряемый металл. Этот способ пайки используют как для соединения небольших по размерам деталей, так и при пайке крупногабаритных изделий, например камер сгорания реактивных двигателей, теплообменников, опор линий электропередач.

В настоящее время в промышленности используется печная пайка в воздушной среде с применением различных флюсов. Собранные под пайку изделия после операции флюсования помещают в нагретую до заданной температуры электрическую или с газовым обогревом печь. Технологический процесс низкотемпературной пайки различных изделий, например, остовов автомобильных радиаторов, состоит в следующем: собранные остовы из трубок (материал-томпак Л96) и медных пластин (материал-М3), предварительно облуживают припоем ПОС18, затем автоматически опускают в ванну с хлористым цинком, затем продвигают в камеру пайки, затем перемещают на разгрузочный стол. Пайку выполняют при температуре 3500С при выдержке 50-60с. Недостатком технологии является быстрый износ металлических нагревательных элементов, выходящих из строя под действием паров соляной кислоты, которые образуются при использовании активного флюса ZnCl2.

Печная пайка в воздушной среде целесообразна особенно в тех случаях, когда невозможна пайка изделий в восстановительной среде и вакууме, например при изготовлении крупногабаритных алюминиевых конструкций, при соединении разнородных металлов, например при соединении литой чугунной арматуры (запорных дисков) с уплотнительными кольцами из стали 12Х13; припой в виде полос из латуни размером 2х5 мм фиксируют на диске по внутреннему периметру уплотнительного кольца, затем наносят флюс на основе буры; температура пайки 940-9800С, время пайки- 15мин.

Печной нагрев в воздушной среде используют для пайки твердосплавного, преимущественно многолезвийного бурового инструмента, используют муфельные, камерные электрические и газопламенные печи.

Индукционная пайка применяется при низкотемпературном и высокотемпературном изготовлении изделий из различных материалов. В зависимости от предъявляемых к изделиям требований, процесс ведут в воздушной среде с использованием флюсов, в контролируемых средах и в вакууме. Этим способом изготавливают паяные конденсаторы, аккумуляторы. При проектировании технологического процесса индукционной пайки необходимо учитывать, что наибольшее количество теплоты выделяется на поверхности паяемого металла и зависит от его магнитной проницаемости. При одной и той же частоте немагнитные материалы нагреваются значительно медленней, чем ферромагнитные; в стали, например, удельная поглощаемая мощность в 8 раз больше, чем в меди.

Особенность индукционной пайки – быстрый нагрев паяемых изделий за счет использования больших удельных мощностей при предельной концентрации энергии, что обеспечивает высокую производительность процесса и возможность его автоматизации и механизации. В качестве источников используют ламповые и машинные генераторы, для пайки применяют токи частотой 150-600 кГц.

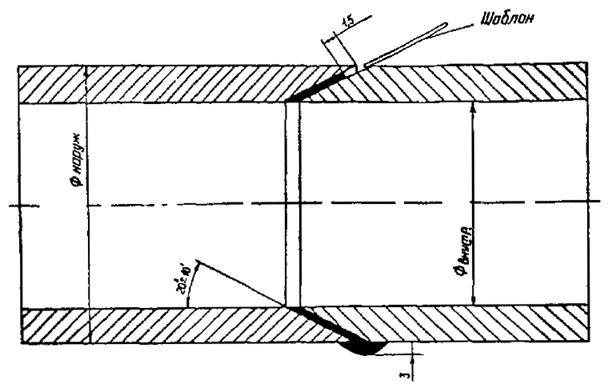

Рассмотрим технологический процесс индукционной пайки неповоротных стыков трубопроводов (рис.20).

Для пайки неповоротных стыков из стали 10ХСНД применяют припой П-87 на железомарганцевой основе с температурой плавления 1140°С, флюс № 201, порошок полиэтилена или другое связующее.

Припой П-87 должен иметь следующий химический состав (%):

| Mn | Ni | Сu | Si | B | C | Fe | S | Р |

| 31,0-32,5 | 12,0-12,5 | 11,5-13,0 | 2,4-3,0 | 0,05-0,1 | 0,3-0,4 | Остальное | 0,02 | 0,02 |

Паяльные материалы применяются в виде прессованных элементов со следующим весовым соотношением компонентов:

порошок припоя П-87 (зернистость до 0,3 мм) – 92%;

порошок флюса № 201 – 1%;

порошок полиэтилена (или другое связующее, не оставляющее включений) – 7%.

Пайка неповоротных стыков труб осуществляется комплексом оборудования, включающим устройства для механической обработки торцов труб под пайку, устройство для сборки и пайки стыков труб и индукционную установку с частотой тока 1-8 кГц.

Подготовка труб под пайку заключается механической обработке торцов труб непосредственно перед пайкой. Угол скоса разделки труб должен составлять 20° или 30°. Шероховатость обработанных поверхностей не лимитируется. С торцевых участков труб удаляются загрязнения, жировые загрязнения с паяемых поверхностей удаляются содовым раствором (концентрация 20%) или керосином.

Сборка стыков под пайку включает: стыковку и центрирование труб, внесение в стык припоя, установку нагревательного устройства. Устройство для сборки и пайки стыков представляет собой наружный центратор, обеспечивающий возможность стыковки, центрирования, перемещения и прижатия присоединяемой трубы к концу трубопровода.

Конец стыкуемой трубы заводится трубоукладчиком в устройство, прижимается к опорным призмам зажимным механизмом устройства и подается до совмещения со смежной разделкой конца трубопровода.

Зазор между индуктором и трубой должен быть равномерным по периметру стыка. Видимая кромка стыка должна располагаться между нитками индуктора.

Допускаемая неравномерность зазора по периметру труб не должна превышать 0,3 мм.

В стык вносится закладное кольцо припоя, на собранный стык наносится защитное покрытие, устанавливается индуктор и устройство для принудительного охлаждения стыка, смонтированные на устройстве. На стыке создаете давление сжатия, равное 1 - 2 МПа. Процесс пайки собранного стыка состоит из индукционного нагрева его до температуры пайки Тп =1200°С, выдержки при температуре пайки и охлаждение стыка до температуры Тохл = 400-500°С.

Перед включением электрической системы нагрева производится запуск системы охлаждения и проверяется нормальная циркуляция охлаждающей жидкости в системе.

Контроль за температурой пайки проводится визуально по появлению на поверхности стыка расплава припоя, либо автоматическим способом (дилатометрическим), обеспечивавшим определение момента расплавления припоя в стыке.

Рис. 20 Общий вид паяного соединения

Режим пайки следующий (таблица):

Таблица 3. Режим пайки труб различного диаметра

| Диаметр труб, мм | Толщина стенки, мм | Время нагрева, с | Мощность при нагреве, кВт | Время охлаждения до 400°С | |

| с принудит. охлаждением, с | без принудит. охлаждения, с | ||||

| 55+5 | |||||

| 50+5 | |||||

| 90+10 | |||||

| 10-12 | 100+10 | ||||

| 120+10 | |||||

| 10-12 | 160+10 |

По достижении температуры пайки производится выдержка в течение 20 с для выравнивания температуры по периметру стыка. На период выдержки мощность нагрева снижается на1/4 от установленной.

После достижения в стыке при охлаждении температуры, равной 400-500°С (когда прекращается свечение металла), производится снятие центрирующего устройства со стыка и перемещение его к очередному стыку.

Индукционный нагрев используют при пайке трубопроводов для топливных агрегатов двигателей и других изделий. Индукционная пайка в контролируемых средах и вакууме охватывает большую номенклатуру изделий. Механизацию и автоматизацию процессов обеспечивают преимущественно специальные устройства карусельного типа, которые помещают в камеру. Полуавтомат карусельного типа для индукционной пайки с пневматическим управлением работает по принципу шаговой подачи деталей под индуктор. Гнезда для крепления в карусели соответствуют конфигурации паяемых узлов. Поворот, подъем и выдержка изделия в индукторе – автоматизированы.

Имеются установки карусельного с автономным вакуумированием каждой позиции в отдельности, как это выполняется при индукционной вакуумной пайке электродов к корпусам свечей зажигания двигателей внутреннего сгорания; цикл пайки составляет 3 с. Наиболее эффективно применение индукционного нагрева при высокотемпературной пайке, особенно выше 12000С, например, при соединении тугоплавких материалов: пайка катодного узла из вольфрамовой проволоки диаметром 1мм к молибденовому держателю диаметром 3мм при температуре 16000С в среде водорода палладиевым припоем; время пайки 1 мин.

Индукционная пайка весьма эффективна для соединения обсадных труб, применяемых на нефтепромыслах. Элементы многокилометровых труб диаметром 219мм и толщиной стенки 10мм из стали 45 соединяют друг с другом индукционной пайкой с использованием припоя ВЗМИ-87, уложенного в зазор в виде кольца.

Используется индуктор с частотой тока 8000 Гц, который обеспечивает нагрев до 12000С с выдержкой 60с. Пайка производится над устьем скважины при вертикальном положении трубы. Индукционным способом выполняется пайка крупногабаритных трубчатых конструкций опор линии электропередач при индукционном нагреве в горизонтальном положении.

Использование индукционной пайки трубопроводных систем в различных областях техники для замены сварных соединений, например при производстве трубопроводов из стали 1Х18Н10Т паяные соединения обладают большей усталостной прочностью, чем сварные.

Кроме теплового режима, установки для индукционной пайки при необходимости обеспечивают давление на соединяемые поверхности; величину давления выбирают таким образом, чтобы обеспечить плотный контакт соединяемых элементов, выдавливание жидкой фазы из зоны шва, получение точных заданных геометрических размеров, минимальные остаточные напряжения в паяных конструкциях.

Например, пайка узлов электровакуумных приборов под давлением с использованием индукционного нагрева позволяет изготавливать сложные высокоточные изделия без каких-либо деформаций из меди, армко-железа, ковара. Перед пайкой детали из армко-железа и ковара никелируют (толщина слоя никеля - 8-10мкм) с последующим спеканием покрытия в среде водорода при температуре 9000С с выдержкой 20-25 мин. Затем на соединяемые детали наносят пастообразный припой на основе галлия состава: 60% галлия, 30% меди и 10% индия. Галлий как основной компонент припоя придает ему свойства дисперсионного твердения при переходе из жидкого состояние в твердое. Режим пайки следующий: Тп =500-6000С, давление 0,3кгс/мм2, выдержка 60с. Обеспечивается работоспособность изделий в вакууме до 10-7 мм.рт.ст.; температура распая соединений свыше 10000С.

Применение индукционных муфельных установок промышленной частоты позволяет паять изделия из металлических и неметаллических материалов в различных контейнерах в вакууме, контролируемой среде и на воздухе с использованием флюсов.

Лекция16

Технология и оборудование для пайки погружением

Особенность процесса пайки погружением состоит в том, что нагрев изделий происходит в сравнительно короткий промежуток времени за счет непосредственного контакта поверхностей деталей с теплоносителем, который одновременно является защитной среды (при погружении в расплавленный припой), защитной среды и флюсом (при погружении в соли).

Поэтому пайка погружением является высокопроизводительным способом соединения различных материалов, применяемым с наибольшим эффектом при массовом выпуске изделий. Этот способ используется при производстве печатного монтажа, узлов электрооборудования, при изготовлении консервной тары в пищевой промышленности, алюминиевых и стальных теплообменных аппаратов различного назначения, режущего и бурового твердосплавного инструмента.

Пайка погружением в расплавленные припои разделяется на низкотемпературную и высокотемпературную.

Низкотемпературная пайка разделяется на пайку погружением в расплавленный припой и волной припоя.

Наиболее простая ванна с электроподогревом для лужения и пайки изделий погружением представляет собой корпус из коррозионно- стойкой стали, в котором находится расплавленный припой. Между внешним кожухом и корпусом находится теплоизолирующий материал, где нагреватели размещены таким образом, что средняя часть ванны имеет более высокую температуру, обеспечивающую конвекцию расплава. Ванны оснащены терморегулирующей аппаратурой для поддержания температуры припоя в заданном интервале. В ряде случаев с целью стабилизации процессов продолжительность погружения обеспечивается с помощью реле времени и звуковой или световой сигнализации. Это имеет особое значение для лужения и пайки наиболее массовых деталей из меди и ее сплавов оловянно-свинцовыми припоями, потому что при контакте меди с расплавленным оловом или оловянно-свинцовым припоем мгновенно вследствие химической реакции (реактовной диффузии) образуется интерметаллидное соединение Cu6Sn5 в виде игловидных кристаллов, вызывающих охрупчивание паяных соединений. Поэтому процесс лужения и пайки с целью повышения производительности и качества изделий следует проводить с максимальной скоростью и на минимальной температуре физико-химического взаимодействия (Тп =Тсм). В результате при погружении особенно массивных изделий в расплавленный припой скоростные процессы можно обеспечить только с применением предварительного подогрева, так как иначе нужны длительные выдержки или значительное повышение температуры припоя в ванне. Постоянный контакт меди с расплавом оловянно-свинцового припоя приводит к снижению содержания олова в ванне, в результате повышается температура плавления припоя. Поэтому возникает нелегкая задача стабилизации состава ванны, так как дальнейшее повышение температуры ведет к более интенсивному образованию интерметаллидных соединений и их растворению в жидкости. Когда содержание интерметаллидов в припое начнет вызывать понижение его подвижности, ванну следует несколько охладить, выпавшие кристаллы интерметаллидов с поверхности расплава убрать, ванну нагреть до заданной температуры и ввести в нее олово в дозе, необходимой для возмещения его потерь. Кроме того, растворение паяемых материалов в припое оказывает отрицательное влияние не только на сам ход процесса, но и на качество изделий, особенно элементов с малым поперечным сечением. В этих случаях взаимодействие расплава припоев с поверхностью изделий приводит к охрупчиванию материала и утонению в местах пайки.

При лужении и пайке медных и стальных деталей погружением в расплавленный припой необходимо точно выдерживать заданный температурно-временной режим и обеспечение чистой (свободной от окислов и шлака) поверхности зеркала припоя с помощью автоматических устройств.

В промышленности применяют множество конструкций устройств для лужения и пайки погружением в ваннах, в том числе полуавтоматических и автоматических, например, для пайки погружением при вертикальном перемещении ванны. Для удаления шлака с поверхности припоя в таких устройствах применяют специальный очиститель, который укреплен на держателе ниже уровня паяемых изделий. При подъеме ванны очиститель погружается на небольшую глубину в расплав припоя и, поступательно перемещаясь, удаляет с поверхности шлаки. Затем ванна поднимается до соприкосноения зеркала припоя с изделием. После необходимой выдержки ванна возвращается в исходное положение. Далее на транспортном устройстве устанавливается новый держатель и цикл повторяется.

В большинстве случаев, особенно при лужении и пайке крупногабаритных и массивных изделий, установки выполняют со стационарными ваннами, а изделие погружают в расплавленный припой. Перед пайкой детали подвергают обезжириванию и травлению и затем для улучшения качества пайки лужению и сборке узлов.

Процессу низкотемпературной пайки погружением в расплавленный припой предшествуют операции лужения и флюсования паяемых поверхностей. Для этих целей используют различное оборудование, которое может работать автономно или комплектуется с паяльными или другими агрегатами в поточном производстве изделий.

Наиболее высокий уровень развития техники для механизации и автоматизации этих процессов достигнут в производстве печатных плат и блоков. Для производства печатных плат созданы линии, выполняющие комплекс операций – нанесение флюса, предварительный подогрев, нанесение припоя, удаление его излишков, мойку и сушку.

На автоматических линиях печатные платы укладывают в магазин обрабатываемой поверхностью вниз и прижимают грузом. С помощью подающих роликов по направляющим, подталкивая друг друга, они перемещаются над рабочими узлами линии, в начале над ванной, в которой флюс с 5% раствором соляной кислоты наносится вращающимися щетками. Затем волновым способом с помощью индукционного нагнетателя наносят припой - сплав Розе. В ванне с расплавленным припоем установлен ракель из термостойкой резины для снятия излишков припоя.

При групповой автоматической пайке все выводы радиоэлементов, устанавливаемых на печатные платы, предварительно подвергают лужению припоем ПОССу 61-0,5 или ПОС 40. Обработку выводов (флюсование, формовка, лужение) производят на специальных автоматах. Перед пайкой на установках на поверхности плат наносят флюс одним из способов: погружением, протягиванием, напылением, пеной, волной; затем его подсушивают, поскольку в состав флюса, кроме активных компонентов, входят растворители (спирт, вода), которые при соприкосновением с припоем кипят и испаряются.

Пайку печатных плат в условиях массового производства осуществляют преимущественно в потоке расплавленного припоя, создаваемого различными средствами: механическими насосами, гидростатическим давлением, гравитационными силами, электромагнитными и индукционными нагнетателями. Сущность процесса заключается в автоматической подаче жидкого припоя в жолоб или трубки с образованием волны, струи или нескольких потоков, в результате вследствие активного движения припоя по паяемой поверхности уменьшается продолжительность процесса, при быстром разогреве и ограничении ширины растекания припоя на платах снижается термоудар, коробление диэлектрика и перегрев радиоэлементов.

Главное условие пайки в потоке расплавленного припоя – создание тонкого расплавленного слоя на проводниках платы с формированием паяных соединений «скелетной» формы.

Независимо от применяемого способа пайки печатный монтаж непосредственно после пайки подвергают последующей обработке для предотвращения коррозии, ухудшения электрических параметров. Для очистки и промывки используют различные растворители и составы, способные растворять остатки флюсов и продукты флюсования, в массовом производстве желательно применение моющих средств, способных к регенерации.

Изготовление металлической консервной тары осуществляется на автоматических паяльных станках. Для этого используют белую консервную горячего и электролитического лужения листовую и рулонную жесть толщиной 0,17-0,38 мм из стали 08кп. При горячем лужении ее покрывают с двух сторон оловом толщиной 2,0 мм, а при электролитическом – в 5 раз тоньше. На автоматических линиях производят штамповку, формовку и подгиб двух противоположных кромок, смазку их флюсом (раствором канифоли в спирте). После сцепления кромок и склепывания продольного шва изделие с постоянной скоростью перемещается вдоль паяльной части автоматической линии. Пайка продольного шва осуществляется с помощью вращающегося паяльного вала, погруженного до половины в ванну с расплавленным припоем ПОС10. Особенность процесса состоит в том, что вращающийся вал несет на себе сравнительно тонкий слой расплавленного припоя и, соприкасаясь с поверхностями корпуса, прогревает и пропаивает шов, а избыток припоя удаляется непрерывно вращающимся матерчатым диском и сбрасывается в специальное устройство. Для уменьшения потерь припоя от угара и предотвращения образования шлака и прочих загрязнений зеркало ванны зачищают флюсом на основе хлористого цинка.

Наряду с низкотемпературной пайкой погружением в расплавленный припой производят пайку изделий в средне - и высокоплавких припоях. Изделия, подготовленные к пайке, погружают частично или полностью, в случае частичного погружения изделий припой заполняет зазоры за счет капиллярного давления, при полном погружении заполнение зазоров происходит за счет капиллярных явлений и выдавливания воздуха и флюса жидким припоем под действием гравитационных сил.

Стальные изделия паяют в расплавах латунных припоев, покрытых слоем флюса толщиной от 12 до 25 мм, состоящего из 75% буры и 25% борной кислоты. Подготовленные под пайку изделия собирают с зазорами 0,03-0,1 мм прихватками сваркой. После предварительного подогрева до температуры 150-2000С их погружают в ванну, выдерживают 20-40с, в зависимости от массы изделия, при температуре 9500С. Предварительный нагрев необходим для полного удаления влаги, остатки которой могут привести к выбросу жидкого припоя из ванны, и для ускорения самого процесса пайки, а также уменьшения потерь припоя и флюса. При погружении изделий в расплавленные латуни происходит изменение состава ванны из-за частичного испарения цинка, поэтому для выравнивания состава в ванну периодически добавляют цинк (либо латунь с более высоким содержанием цинка). В результате неизбежного растворения железа в расплавленной латуни состав ванны периодически контролируют, не допуская содержания железа свыше 1%, так как при более высоком его содержании стабильность процесса нарушается. Для уменьшения тепловых потерь над поверхностью ванны устанавливают тепловые экраны.

Пайку твердосплавных буровых коронок и резцов производят погружением в расплавленный припой Л63 на комплексно-механизированных линиях. Коронки диаметром 32-60 мм армируют твердыми сплавами ВК15 и ВК88, а резцы ВК6В. Корпуса колонок изготавливают из сталей 35ХГСА иУ8А. Корпус резца - сталь 45. В состав комплексно-механизированных линий входят роторный стол с подвесками, индуктор для предварительного нагрева инструмента, тигель с расплавленным припоем и флюсом, обогреваемый ТВЧ, механизмы подачи и дозирования припоя и буры в тигель, селитровая ванна с вращающимся барабаном для изотермической закалки инструмента, ванна для промывки в горячей воде, два пластинчатых транспортера, источники питания и пульты управления.

В тигле расплавленная бура покрывает припой толщиной 15-30 мм, уровень флюса поддерживается автоматически подачей прокаленной буры из бункера-дозатора. Припой подается в виде проволоки диаметром 2 мм из бухты специальным механизмом с автоматическим циклом дозирования в зависимости от его уровня. Технологический процесс пайки твердосплавного инструмента выполняется в такой последовательности: навешивают инструмент на подвески роторного стола, производят индукционный предварительный нагрев; паяют путем медленного погружения инструмента через слой расплавленной буры в латунь; извлекают инструмент из ванны и сбрасывают паяные изделия с подвесок на транспортер и подают к закалочной ванне; производят термообработку и промывку в ванне с горячей проточной водой. В массовом производстве более целесообразна операция флюсования в отдельной ванне (для экономии флюса) после предварительного подогрева изделия. По такой схеме часть флюса с изделием поступает в ванну с припоем, обеспечивая постоянную защиту зеркала расплава от окисления.

Погружением в расплавленный припой паяют также изделия из коррозионно-стойких сталей. Например для соединений лопаток из коррозионно- стойкой аустенитной стали с дисками, изготовленными из низко- или среднеуглеродистой стали, узлы погружают в расплав латуни, содержащей 30% цинка. Конструкции с максимальными зазорами 0,8 мм собирают, скрепляя стальной проволокой; предварительно подогретые узлы погружают в ванну с расплавленной бурой и затем перемещают в тигель с припоем. Узлы извлекают с задержкой в слое флюса для обеспечения стекания излишков расплавленного припоя; после охлаждения на воздухе оставшуюся пленку флюса удаляют травлением в растворе кипящей 3% азотной кислоты с добавлением ингибиторов.

Рассмотренные случаи пайки изделий погружением в расплавленный припой хотя и весьма эффективны, но имеют и недостатки, так как характеризуются большим расходом припоев и требуют постоянного контроля и корректировки состава ванн в результате растворно-обменных процессов, протекающих между припоями и материалом изделий.

Пайка погружением в расплавленные соли. Изделия в соляных ваннах нагреваются непосредственно или косвенно. При непосредственном нагреве печи-ванны в зависимости от состава солей паяют с применением припоя и без припоя; в последнем случае роль припоя выполняют продукты реакции самой соли с паяемым металлом.

Печи - ванны по конструктивному оформлению подразделяются на тигельные, электродные однофазные с циркуляцией соли, прямоугольные электродные и электродные трехфазные. Печи - ванны состоят из металлического несущего корпуса, в котором помещена теплоизоляция, огнеупорная кладка с вмонтированными в нее электронагревателями. В нагревательное устройство помещен тигель с крышкой, а для измерения температуры расплава соли служит коленчатая термопара. Испарения, выделяющиеся в процессе работы, удаляются с помощью вытяжной вентиляции через зонты, монтируемые совместно с корпусом ванны.

Пайка погружением в расплавах солей используется при изготовлении конструкций из алюминия и сплавов с применением готовых припоев или плакированного слоя. Иногда используют реактивно - флюсовую пайку с образованием припоя в результате взаимодействия активных компонентов солей с паяемыми материалами.

Качество соединений изделий, изготовленных из алюминиевых сплавов погружением в расплавы солей, в значительной мере зависит от состава ванны.

Для крупносерийной и массовой пайки изделий из алюминиевых сплавов, а также при большой плотности соединений в труднодоступных местах целесообразно применять пастообразные припои, изготовленные из порошков, замешанных на связке. Нанесение пастообразного припоя сокращает трудозатраты, особенно при механизированном процессе путем раздельной подачи смеси порошкообразного припоя и связующего раствора с помощью специального устройства.

Недостатком применения пайки алюминиевых узлов погружением в расплавы солей является сложность удаления остатков флюсов, которые весьма гигроскопичны и коррозионно активны, особенно при эксплуатации изделий в электропроводящих средах, поэтому после пайки изделие необходимо подвергать тщательной обработке. Значительно затруднено проведение этой операции при изготовлении изделий сложной формы с глубокими и глухими каналами и карманами, например в волноводах, резонаторах, теплообменных аппаратах. Этот недостаток в ряде случаев ограничивает применение пайки алюминиевых сплавов погружением в соли.

Преимущества пайки погружением в расплавленные припои и соли не всегда могут быть использованы при прямом нагреве в жидких средах, например в случаях пайки активных металлов, когда недопустим контакт со средой.

Поэтому процессы пайки изделий из таких металлов осуществляют с косвенным погружением в расплавы солей; для этой цели герметичный контейнер с изделием, в который подается контролируемая среда, погружают в ванну с расплавленной солью, нагретой до заданной температуры. При таком способе можно осуществлять пайку не только в газовой среде, но и в вакууме. Важное преимущество пайки погружением - малая металлоемкость контейнера благодаря наличию на его поверхности пленки соли, защищающей от окисления. Это позволяет изготавливать контейнеры из тонколистовых (толщиной 0,3-1 мм) низкоуглеродистых и низколегированных сталей. Постоянная защита контейнера от окисления коркой соли повышает срок его эксплуатации по сравнению с контейнерами, которые в процессе пайки контактируют с воздушной средой.

Возможность скоростного и равномерного нагрева контейнера в солях хорошо реализуется при пайке изделий из титана и его сплавов. Например, лопатки направляющего аппарата из сплава ВТ3-1 припоем ПСр72ЛМН паяют в проточном техническом аргоне с небольшим избыточным давлением в стальном контейнере погружением в ванну с расплавом хлористого бария (BaCl2) при температуре 8800С в течение 2 мин. Ограничение продолжительности процесса позволяет не только предотвратить охрупчивание соединения, но и избежать роста зерен паяемого материала; это чрезвычайно важно в тех случаях, когда нет возможности применить контактно-реактивную диффузионную пайку по покрытиям из-за сложной конфигурации соединяемых элементов и трудности обеспечения необходимых минимальных зазоров даже за счет поджатия. Этим обусловлено применение серебряного припоя, температура ликвидус которого ниже температуры рекристаллизации сплава ВТ3-1, а температура солидус – выше температуры, обеспечивающей его смачивание и формирование соединения. При кратковременном контактировании припоя с паяемым металлом образуется барьер из тонкого слоя интерметаллидов, ограничивающий их дальнейшее взаимодействие и расширение хрупкой диффузионной зоны.

Литература

1. Петрунин И.Е., Маркова И.Ю., Екатова А.С. Металловедение пайки. М. Металургия 1976. – 264с.

2. Петрунин И.Е. Физико-химические процессы при пайке. М. «Высшая школа» 1972. –280с.

3. Петрунин И.Е., Лоцманов С.Н., Николаев Г.А. Пайка металлов. М. Металургия. 1973. –280с.

4. Лашко Н.Ф., Лашко С.В. Пайка металлов. М. Машиностроение, 1977. –328с.

5. Лашко Н.Ф., Лашко С.В. Пайка металлов. М. Машиностроение, 1988. –376с.

6. Лашко Н.Ф., Лашко С.В. Контактные металлургические процессы при пайке и напайке металлов. М. Металлургия, 1977. –245с.

7. Хансен М, Андерко К. Структура двойных сплавов. М. Металлургиздат, 1962. –1488с.

8. Зимон А.Д. Адгезия жидкости и смачивание. М. Химия 1974. –414с.

9. Никитин В.И. Физико-химическое явление при воздействии жидких металлов на твердые. М: Атомиздат 1967. –213с.

10. Вол А.Е. Строение и свойства двойных металлических систем – М. Физматиздат 1962. –735с.

11. Корнилов И.И. и др. Металлохимические свойства элементов периодической системы. Монография – справочник. –М. Наука. 1966. –356с.

12. Справочник по пайке. Под ред. Петрунина И.Е. М: Машиностроение. 1984.-398с.

13. Френкель Я.И. Введение в теорию металлов. Под ред. С.В. Вонсовского. Изд. 4-е –Л.: Наука. 1972. –427с.

14. Гржимальский П.П. Ильевский И.И. Технология и оборудование пайки. –М: Машиностроение. 1979. –240с.

15. Флемингс М. Процессы затвердевания пер. с англ. –М, Мир. 1977. –424с.

16. Морачевский А.Г. Физико-химические свойства жидких металлов и сплавов. –Л: изд. ЛПИ, 1986. –80с.

18. Лариков Л.Н., Исайчев В.И. Диффузия в металлах и сплавах. Справочник АН УССР Институт металлофизики – Киев. Наукова думка 1987. –509с.

19. ГОСТ 17349-79.Пайка. Классификация припоев.

20. ГОСТ 19248-73. Припои. Классификация.

21. ГОСТ 19250-73. Флюсы паяльные. Классификация.

22.ГОСТ 20485-75. Пайка. Контроль определения заполнения зазора припоем.

23.ГОСТ 19249-73. Соединения паяные. Основные типы и параметры.

24.ГОСТ 24715-81. Соединения паяные. Методы контроля качества.

25.ГОСТ 23178-78. Флюсы паяльные высокотемпературные фторборатно- и боридно - галагенидные. Технические условия.

26.ГОСТ 17325-79. Пайка и лужение. Основные термины и определения.

2014-02-24

2014-02-24 1699

1699