Цетановое число

Цетановое число (ЦТ) характеризует воспламеняемость топлив в дизеле. Численно равная содержанию в объемных процентах цетана (гексадекана) в смеси с a-метил нафталином, которая детонирует при той же степени сжатия в цилиндре дизеля, что и топливо.

При этом цетановое число цетана С16Н34 принимается равным 100, а a-метилнафталина a-С10Н7-СН3 равным нулю.

Нефть и природный газ известны человечеству с глубокой древности. Описание источников нефти содержится в трудах Геродота (V век до н. э.), Плутарха и Плиния Старшего (I век до н. э). Гиппократ (IV— V века до н. э.) рекомендовал лекарства, содержащие в своем составе нефть. Нефть применялась в качестве топлива, как средство освещения, в военном деле («греческий огонь»).

В средние века нефть добывали из специально вырытых колодцев. Уже в XIII веке в районе Баку функционировали нефтяные источники. В последующем вместо колодцев стали использовать скважины, что позволило извлекать нефть из более глубоких слоев.

Интерес к процессам перегонки нефти для получения различных ценных продуктов появился в первой половине XIX века. В 1821—23 гг. в Моздоке братьями Дубиниными была построена первая кубовая установка для перегонки нефти, на которой из нее выделялось до 40% фотогена (керосина). Легкая часть — бензин при этом методе терялась, а мазут использовали для смазки колес. В 1837 году в Баку инженером Воскобойниковым был сооружен первый нефтеперегонный завод. Подобное производство керосина из нефти в Англии было организовано в 1848 году и в США в 1860 году.

Бурное развитие нефтеперерабатывающей промышленности начинается с 60-х годов XIX века. В тот период основным целевым продуктом переработки являлся осветительный керосин, выход которого составлял около 25%. Бензиновая фракция (всего около 0,5%) и мазут промышленного применения пе находили. С 1876 года после изобретения В.Г. Шуховым форсунки для сжигания жидкого топлива, мазут стал широко использоваться в топках паровых котлов. К этому же времени было налажено производство из мазута смазочных масел.

Коренной переворот в методах переработки нефти происходит после изобретения двигателя внутреннего сгорания. В связи с этим, бензин, не находивший ранее промышленного применения, становится с начала XX века одним из важнейших нефтепродуктов. С 1928 года в нефтеперерабатывающей промышленности СССР вводят методы термического крекинга, возрастает глубина крекирования и выход светлых продуктов. Интенсивно вводят в строй нефте-газо-проводы, создавая единую систему снабжения. В послевоенный период осваивается производство бензинов с высоким октановым числом, в практику нефтепереработки внедряют методы газофракционирования, алкилирования, селективной очистки масел и др. В 1950 году вступает в строй первая установка каталитического крекинга, в 1958 году внедряется процесс каталитического риформинга. Широкое применение получают методы гидроочистки, карбамидной депарафинизации нефтей, что позволило перерабатывать высокосернистые нефти. Потребности цветной металлургии в электродном коксе вызвали развитие процесса коксования тяжелых остатков, в частности замену малопроизводительных кубовых установок на установки непрерывного коксования. Начиная с 1965 года в стране развиваются мощности вторичных процессов нефтепереработки, увеличивается производство моторных топлив. В последующие годы в нефтеперерабатывающей промышленности внедряются новые высокопроизводительные процессы, комбинированные технологические установки (ЭЛОУ-АВТ), переработка нефти приближается к районам потребления нефтепродуктов.

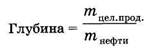

Возрастающая потребность в моторных топливах с высоким окта-ноным числом для двигателей со степенью сжатия 9—10, потребовала значительного углубления переработки нефти с целью более эффективного ее использования и модернизации действующих нефтеперерабатывающих заводов. Это было достигнуто за счет интенсивного внедрения в нефтепереработку новых термических и каталитических процессов, позволивших в 1,5—1,8 раза увеличить выход светлых продуктов. В результате к 1989 году глубина переработки нефти, которая оценивается количеством целевых нефтепродуктов, отбираемых из нифти при ее переработке:

превысив этот показатель в США. В мире этот показатель в целом превышает 90 %. Вследствие кризисных явлений в народном хозяйстве РФ в целом, и в нефтеперерабатывающей промышленности в частности, в настоящее время глубина переработки снизилась до 64% и значительно уступает таковой в США (90%). Так, из одной тонны нефти производится бензина, керосина и дизельного топлива в США 700 кг, в РФ — 400 кг, а доля мазута составляет, соответственно, 80 и 400 кг.

Общая схема переработки нефти

В зависимость от получаемых из нефти нефтепродуктов имеется три варианта ее переработки.

1. Топливный – с получением моторного и котельного топлива;

2. Топливно-масляный – с получением топлив и смазочных масел;

3. Нефтехимический (комплексный) – топлива, масла и сырье для химической промышленности (олефины, ароматические и предельные углеводороды и др.)

В основе физических методов переработки нефти лежат различия в физических свойствах, как температура кипения, кристаллизации, растворимости и проч. Химические методы основаны на глубоких деструктивных превращениях, которые претерпевают углеводороды, содержащиеся в нефти и нефтепродуктах под влиянием температуры, давления катализаторов.

Среди физических методов переработки наибольшее распространение получила прямая перегонки нефти и нефтепродуктов, основанная на разнице в температурах кипения отдельных фракций. Прямую перегонку нефти называют еще первичная переработка нефти. Каждая отдельная фракция (дистиллят) представляет смесь углеводородов. Первичная переработка является физическим процессом и не затрагивает химической природы и строения содержащихся в нефти соединений.

Вторичная нефтепереработка (вторичные процессы) представляет собой разнообразные процессы переработки нефтепродуктов, полученных методом прямой гонки. Эти процессы со провождаются деструктивными превращениями содержащихся в нефтепродуктах углеводородов и изменением их природы, то есть являются химическими процессами.

Вторичные процессы подразделяются:

1 По назначению:

— процессы, проводимые с целью повышения выхода легкокипящих фракций за счет высококипящих (крекинг);

— процессы, проводимые с целью изменения углеводородного состава сырья (риформинг);

— процессы синтеза индивидуальных углеводородов (алкилирование);

— процессы удаления из нефтепродуктов примесей (гидроочистка).

2 По условиям протекания:

— термические процессы, протекающие под воздействием высоких температур и давлений;

— каталитические процессы, протекающие под воздействием высоких температур в присутствии катализаторов.

3 По состоянию перерабатываемого сырья:

— процессы в жидкой фазе;

— процессы в паровой фазе

Важнейшими из вторичных процессов является:

· термический и каталитический крекинг,

· риформинг,

· алкилирование,

· коксование,

· гидроочистка нефтепродуктов.

2014-02-24

2014-02-24 3560

3560