Чугун с пластинчатым графитом для отливок

На долю серого чугуна с пластинчатым графитом приходится около 80 % общего производства чугунных отливок.

Пластины графита с острыми краями уменьшают живое сечение металлической матрицы и, главное, являются внутренними концентраторами напряжений, способствующими зарождению и

развитию трещин. Коэффициент концентраций растягивающих напряжений около пластин графита достигает 7,5. Пластины графита сильно снижают прочность и пластичность чугуна при растяжении. Относительное удлинение серых чугунов с пластинчатым графитом, как правило, не превышает 0,5-1,0 % и стандартом не гарантируется. На прочность при сжатии включения графита влияют значительно слабее, поэтому чугун особенно выгодно использовать для изготовления деталей, работающих на сжатие.

Наличие большого количества внутренних концентраторов напряжений в виде пластин графита делает серый чугун малочувствительным к внешним концентраторам напряжений: резким переходам между сечениями отливки, надрезам, выточкам, царапинам и другим неровностям поверхности отливки.

Количественные параметры структуры чугуна оценивают в соответствии с ГОСТ 3443-87. Форму, размер, распределение и объемную долю включений графита, соотношение феррита и перлита и дисперсность пластинчатого перлита определяют сравнением с эталонными структурами. Микроструктуры чугунов с пластинчатым графитом приведены на рис. 7.5.

а). б).

в).

Рис. 7.5. Микроструктура серых чугунов на ферритной (а), ферритно-перлитной (б) и перлитной (в) основах, х 200

Серый чугун с пластинчатым графитом маркируют буквами СЧ, за которыми следует число, обозначающее гарантируемое временное сопротивление при растяжении в МПа • 10-1. ГОСТ 1412-85 включает шесть основных марок серого чугуна — от СЧ 10 до СЧ 35 (табл. 7.1). По требованию потребителя для изготовления отливок допускаются марки чугуна СЧ 18, СЧ 21, СЧ 24. Сдаточной характеристикой является только σв. Приведенный в табл. 7.1 химический состав не

является сдаточной характеристикой, но от него зависят структура чугуна и, соответственно, уровень σв. Химический состав устанавливает завод-изготовитель отливок для обеспечения необходимого уровня σв.

Чем выше углеродный эквивалент, тем ниже прочность. У чугуна СЧ 10 Сэ = 4,25-4,6, а у чугуна СЧ 35 Сэ= 3,3-3,5. Чугун СЧ 10 по структуре эвтектический или слегка заэвтектический, а чугун 34 35 — доэвтектический.

Снижение прочности с увеличением Сэ обусловлено большой полнотой графитизации, образованием более крупных включений графита и уменьшением доли перлита (увеличением доли феррита). Чугун СЧ 10 имеет ферритную основу, а чугун СЧ 35 — перлитную.

Поскольку строение чугуна зависит не только от его химического состава, но и от условий плавки и литья, то эти условия также влияют на механические свойства чугуна. С ускорением охлаждения мельче становятся включения графита, уменьшается его количество, увеличивается доля перлита и уменьшается межпластиночное расстояние в перлите. Все эти факторы приводят к повышению прочности и твердости при заданном химическом составе чугуна.

В реальных фасонных отливках скорости охлаждения зависят от сечения их стенок. С увеличением сечения стенок скорость охлаждения уменьшается, что приводит к снижению sв и НВ. В ГОСТ 1412-85 в качестве справочных данных приведены сведения о влиянии сечения стенки отливки на прочность и твердость чугунов (табл. 7.2).

Физические свойства чугунов представлены в табл. 7.3.

Таблица 7.1

Прочность и химический состав (масс. %) чугунов с пластинчатым графитом (ГОСТ 1412-85)

| Марка чугуна | σв, МПа (кгс/мм2) | Углерод | Кремний | Марганец | Фосфор | Сера | |

| не более | |||||||

| 3,5-3,7 | 2,2-2,6 | 0,5-0,8 | 0,3 | 0,15 | |||

| СЧ 15 | 150(15) | | 3,5-3,7 | 2,0-2,4 1 | 0,5-0,8 \ | 0,2 | 0,15 0,15 | |

| СЧ20 | 200 (20) | 3,3-3,5 | 1,4-2,4 | 0,7-1,0 | 0,2 | 0,15 | |

Благодаря включениям графита, чугун отличается высокой демпфирующей способностью. Решающее значение для уровня демпфирующих свойств чугуна имеют количество, форма и распределение графита в чугуне.

Наивысший демпфирующей способностью обладают чугуны с пластинчатым графитом марок СЧ 10 и СЧ 15, которые имеют в своей структуре максимальное количество графита (углеродный эквивалент Сэ= 4,25-4,6).

Графит делает стружку ломкой, благодаря чему серый чугун хорошо обрабатывается резанием. Лучшими литейными свойствами (большой жидкотекучестью, меньшей усадкой из-за увеличения удельного объема при образовании графита) обладают чугуны низких марок (СЧ 10, СЧ 15). Но все же наиболее широко в машиностроении используют более прочные чугуны марок СЧ 20-СЧ 35.

Основные области применения серого чугуна — станкостроение и тяжелое машиностроение (станины станков, разнообразные корпусные детали), автомобильная промышленность и сельскохозяйственное машиностроение, санитарно-техническое оборудование (отопительные радиаторы, трубы, ванны) и др.

Отливки из чугуна с пластинчатым графитом, как правило, подвергаются термической обработке. Самым распространенным видом термической обработке является отжиг при 450-600 С отливок для уменьшения литейных напряжений, всегда возникающих при фасонном литье. Основная цель отжига — стабилизация размеров.

Графитизирующий отжиг. В тонких сечениях отливок из-за ускоренного охлаждения чугун получается белым. Кроме тот в отливках, особенно при литье в кокиль, поверхность может оказаться отбеленной. Для устранения отбела с целью улучшения обрабатываемости резанием и повышения пластичности проводят графитизирующий отжиг при температуре 850-950 °С, время выдержки — 0,5-5 ч, охлаждение — до 300 °С вместе с печью.

Упрочняющая термическая обработка (нормализация или закалка с низким отпуском) широкого применения не нашла. Это объясняется тем, что пластинчатый графит, действуя как внутренние надрезы, сильно снижает прочность и вязкость металлической основы. Поэтому ее упрочнение при термообработке не дает большого эффекта и часто нерентабельно.

Чугун с шаровидным графитом для отливок

При введении в чугун перед разливкой 0,5 % магния или церия графит кристаллизуется в шаровидной или близкой к нему форме (рис. 7.4). Этот процесс называется модифицированием. Шаровидный графит в меньшей степени, чем пластинчатый, ослабляет сечение металлической матрицы и, главное, не является таким сильным концентратором напряжений. Это обстоятельство в сочетании с возможностью формировать необходимую структуру металлической матрицы позволяет придавать чугунам высокую прочность, пластичность и повышенную ударную вязкость.

Чугуны с шаровидным графитом, используемые в промышленности с 40-х годов, называют высокопрочными и, в соответствии с ГОСТ 7293-85, маркируются буквами ВЧ, за которыми следует число, указывающее значение временного сопротивления при растяжении в МПа • 10-1 (например ВЧ 50).

Сдаточными (гарантируемыми) характеристиками высокопрочных чугунов являются Sв и Со,2, а при наличии требований в нормативно-технической документации допускается устанавливать значения относительного удлинения, твердости НВ и ударной вязкости КСV в соответствии с нормами, указанными в ГОСТ 7293-85. Марки и характеристики механических свойств высокопрочных чугунов приведены в табл. 7.4, а рекомендуемый химический состав — в табл. 7.5.

Таблица 7.5

Рекомендуемый химический состав (масс. %) высокопрочных чугунов (ГОСТ 7293-85)

| Марка чугуна | С* | Si* | Мn | Р | S | Сr | другие |

| Не более не более | |||||||

| ВЧ35 | 3,3-3,8 | 1,9-2,9 | 0,2-0,6 | 0,1 | 0,02 | 0,05 | - |

| ВЧ40 | 3,3-3,8 | | 1,9-2,9 | 0,2-0,6 | 0,1 | 0,02 | 0,1 | - |

| ВЧ45 | 3,3-3,8 | 1,9-2,9 | 0,3-0,7 | 0,1 | 0,02 | 0,1 | - |

| ВЧ50 | 3,2-3,7 | 1,9-2,9 | 0,3-0,7 | 0,1 | 0,02 | 0,15 | - |

| ВЧ60 | 3,2-3,6 | 2,4-2,6 | 0,4-0,7 | 0,1 | 0,02 | 0,15 | О,ЗСu; 0,4Ni N1 |

| ВЧ70 | 3,2-3,6 1 | 2,6-2,9 | 0,4-0,7 | 0,1 | 0,015 | 0,15 | 0,4Сu;0,6 Ni |

| ВЧ80 | 3,2-3,6 | 2,6-2,9 | 0,4-0,7 | 0,1 | 0,01 I | 0,15 | 0,6Сu;0,6 Ni |

| ВЧ 100 | 3,2-3,6 | 3,0-3,8 | 0,4-0,7 | 0,1 | 0,01 | 0,15 | О,бСu; 0,8 Ni |

*Для отливок с толщиной стенок до 50 мм; для стенок большего сечения рекомендовано меньшее содержание углерода и кремния.

Во всех чугунах марок ВЧ содержание углерода практически одинаковое и высокое (Сэ = 4,1-4,3), что обеспечивает хорошие литейные свойства. Примесь фосфора из-за образования хрупкого фосфида снижает пластичность, поэтому его содержание не превышает 0,1 %. Особенно вредна сера, так как она снижает механические свойства (из-за образования с магнием и редкоземельными металлами хрупких сульфидов) и ослабляет модифицирующее действие этих элементов. Содержание серы не должно превышать 0,02 %, а в чугунах марок ВЧ 80 и ВЧ 100 — 0,01 %.

Механические свойства высокопрочных чугунов зависят в основном от структуры металлической основы. Чугуны марок ВЧ 35, ВЧ 40 имеют ферритную основу, ВЧ 45 и ВЧ 50 — перлито-ферритную, ВЧ 60, ВЧ 70, ВЧ 80 — перлитную. Требуемая структура металлической основы формируется в процессе литья и последующей термообработки. Для отливок из высокопрочного чугуна применяют следующие виды термообработки:

- отжиг при 500-600 °С для снижения литейных напряжений;

• графитизирующий отжиг для устранения отбела и

формирования ферритной или феррито-перлитной структуры металлической основы (см. выше);

- нормализация для исправления структуры и получения перлитной металлической основы с повышенными механическими свойствами. Нормализация осуществляется путем нагрева отливок до 850-950 °С с последующим охлаждением на воздухе;

• закалка и низкий отпуск. Температура закалки 850-90С °С;

время выдержки зависит от размеров отливки и исходной структуры металлической основы и составляет 0,5-3 ч; охлаждение в масле, обеспечивающее получение мартенситной структуры. Низкий отпуск проводят для снятия внутренних напряжений при температуре 250-380 °С;

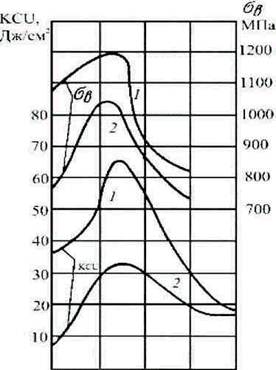

• изотермическая закалка по сравнению с обычной исключает возможность образования закалочных трещин и коробления, снижает внутренние термические напряжения и обеспечивает более высокий комплекс прочностных свойств (рис. 7.6, 7.7).

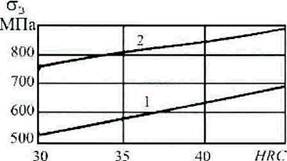

Рис. 7.6. Зависимость прочности от твердости термически обработанного чугуна:

1 — после закалки и отпуска; 2 — после изотермической закалки.

250 300 350 400 °С

Температура ванны

Рис. 7.7. Зависимость механических свойств изотермически закаленного чугуна в зависимости от температуры ванны:

1 — ВЧ 80; 2 — ВЧ 100

Режим закалки: нагрев до 830-900°С, выдержка 10-90 мин, охлаждение в ваннах с расплавом щелочей (60 % NaОН + 40 % КОН) или хлористых солей при температуре 300-350 °С. Получаемая бейнитная структура металлической основы обеспечивает высокую прочность и вязкость чугунов.

Высокопрочные чугуны с шаровидным графитом используют для замены литой стали в изделиях ответственного назначения (валки горячей прокатки, станины и рамы прокатных станов, молотов и прессов). По сравнению со сталью они обладают несравненно более высокими литейными свойствами и на 8-10 % меньшей плотностью (последнее позволяет снизить массу машин). Даже поковки ответственного назначения из легированных сталей можно заменять на отливки из высокопрочного чугуна с шаровидным графитом. Классический пример этого — тяжелонагруженные коленчатые валы дизельных, в том числе автомобильных двигателей, к которым предъявляют высокие требования по статической и усталостyой прочности.

Высокопрочный чугун используют и для замены серого чугуна с пластинчатым графитом, если необходимо увеличить срок службы изделия или снизить массу.

2014-02-09

2014-02-09 5680

5680