КЛАССИФИКАЦИЯ ЧУГУНОВ

Вариант 2

Классификация и маркировка сталей.

В современной металлургии стали выплавляют главным образом из чугуна и стального лома.

По типу сталеплавильного агрегата (кислородный конвертер, мартеновская печь, электрическая дуговая печь) сталь называется кислородно-конверторной, мартеновской или электросталью. Кроме того, различают металл выплавленный в основной или кислой (по характеру футеровки) печи; сталь при этом называется соответственно основной или кислой (напр., кислая мартеновская сталь).

По химическому составу стали делятся на углеродистые и легированные.

Углеродистая сталь наряду с Fе и С содержит Мn (0,1—1,0%) и Si (до 0,4%), а также вредные примеси — S и Р; эти элементы попадают в cталь в связи с технологией её изготовления (главным образом из шихтовых материалов). В зависимости от содержания стали различают:

- низкоуглеродистую (до 0,25% С),

- среднеуглеродистую (0,25—0,6% С) и

- высокоуглеродистую (более 0,6% С) С.

В состав легированных сталей, помимо указанных компонентов, входят т. н. легирующие элементы (Сг, Ni, Мо, W, V, Т1, Nb, Zr, Со и др.), которые намеренно вводят в С. для улучшения её технологических и эксплуатационных характеристик или для придания ей особых свойств; легирующими элементами могут служить также Мn (при содержании более 1%) и Si (более 0,8%).

|

|

|

По степени легирования (т. e. по суммарному содержанию легирующих элементов) различают:

- низколегированные (менее 2,5%),

- среднелегированные (2,5—10%) и

- высоколегированные (более 10%) стали.

Легированные С. часто называются по преобладающим в ней компонентам (например, вольфрамовая, высокохромистая, хромомолибденовая, хромомарганцевоникелевая, хромоникелемолибденованадиевая).

По назначению стали делят на следующие основные группы:

- конструкционные,

- инструментальные и

- стали с особыми свойствами.

Конструкционные стали применяют для изготовления строительных конструкций, деталей машин и механизмов, судовых и вагонных корпусов, паровых котлов и др. изделий. Конструкционные С. могут быть как углеродистыми (до 0,7% С), так и легированными (основные легирующие элементы — Сг и Ni). Название конструкционной С. может отражать её непосредственное назначение (котельная, клапанная рессорно-пружинная, судостроительная, орудийная, снарядная, броневая и т.д.

Инструментальные стали служат для изготовлений резцов, фрез, штампов, калибров и др. режущего, ударно-штампового и мерительного инструмента. Стали этой группы также могут быть углеродистыми (обычно 0,8—1,3% С) или легированными (главным образом Сг, Мn, Si, W, Мо, V). Среди инструментальных сталей широкое распространение получила быстрорежущая сталь.

|

|

|

К сталям с особыми физическим и химическим свойствами относятся электротехнические стали, нержавеющие стали, кислотостойкие, окалиностойкие, жаропрочные, стали для постоянных магнитов и др. Для многих сталей этой группы характерно низкое содержание углерода и высокая степень легирования.

По качеству стали обычно подразделяют на:

- обыкновенные (рядовые),

- качественные,

- высококачественные и

- особо высококачественные.

Различие между ними заключается в количестве вредных примесей (S и Р) и неметаллических включений. Так, в некоторых сталях обыкновенного качества допускается содержание S до 0,055— 0,06% и Р до 0,05—0,07% (исключение составляет автоматная сталь, содержащая дo 0,3% S и до

0,16% Р), в качественных — не более 0,035% каждого из этих элементов, в высококачественных — не более 0,025%, в особо высококачественных— менее 0,015% S.

Сера снижает механические свойства стали, является причиной красноломкости, т. е. хрупкости в горячем состоянии, фосфор усиливает хладноломкость — хрупкость при пониженных температурах.

По характеру застывания металла в изложнице различают:

- спокойную,

- полуспокойную и

- кипящую сталь.

Поведение металла при кристаллизации обусловлено степенью его раскисленности: чем полнее удалён из стали кислород, тем спокойнее протекает процесс затвердевания; при разливке малораскисленной стали в изложнице происходит бурное выделение пузырьков окиси углерода — сталь как бы «кипит». Полуспокойная сталь занимает промежуточное положение между спокойной и кипящей сталями. Каждый из этих видов металла имеет достоинства и недостатки; выбор технологии раскисления и разливки стали определяется её назначением и технико-экономическими показателями производства.

Маркировка сталей.

Единой мировой системы маркировки стали не существует. Проведена большая работа по унификации обозначений различных марок стали, что нашло отражение в государственных стандартах и технических условиях.

Марки углеродистой стали обыкновенного качества обозначаются буквами Ст и номером (СтО, Ст1, Ст2 и т.д.).

Качественные углеродистые стали маркируются двузначными числами, показывающими среднее содержание С в сотых долях процента 05, 08, 10, 25, 40 и т.д.

Спокойную сталь иногда дополнительно обозначают буквами - сп, полуспокойную сталь - пс, кипящую —кп, (например, СтЗсп, Ст5пс, 08кп).

Буква Г в марке стали указывает на повышенное содержание Мn (например, 14Г, 18Г).

Автоматные стали маркируются буквой А (А12, АЗ0 и т.д.),

углеродистые инструментальные стали — буквой У (У8, У10, У12 и т.д. — здесь цифры означают содержание С в десятых долях процента).

Обозначение марки легированной стали состоит из букв, указывающих, какие компоненты входят в её состав, и цифр, характеризующих их среднее содержание. В России приняты единые условные обозначения химического состава стали.: алюминий — Ю, бор — Р, ванадий — Ф, вольфрам

— В, кобальт — К, кремний — С, марганец — Г, медь — Д, молибден — М, никель — Н, ниобий — Б, титан — Т, углерод — У, фосфор — П, хром — X, цирконий — Ц. Первые цифры марки обозначают среднее содержание С (в сотых долях процента для конструкционных сталей и в десятых долях процента для инструментальных и нержавеющих сталей); затем буквой указан легирующий элемент и цифрами, следующими за буквой,— его среднее содержание. Например, сталь марки 3Х13 содержит 0,3% С и 13% Сг, сталь марки 2Х17Н2 — 0,2% С, 17% Сг и 2% Ni. При содержании легирующего элемента менее 1,5% цифры за соответствующей буквой не ставятся: так, сталь марки 12ХНЗА содержит менее 1,5% Сг. Буква А в конце обозначения марки указывает на то, что сталь является высококачественной, буква Ш — особо высококачественной.

|

|

|

Обозначение марки некоторых легированных сталей включает букву, указывающую на назначение стали (например, ШХ9 — шарикоподшипниковая сталь с 0,9—1,2% Сr; ЭЗ — электротехническая сталь с 3%Si). Стали, проходящие промышленные испытания, часто маркируют буквами ЭИ или ЭП (завод «Электросталь», ДИ (завод «Днепроспецсталь «) или ЗИ (Златоустовский завод) с соответствующим очередным номером (ЭИ268).

Классификация и свойства чугуна.

Чугун, получаемый в доменных печах, подразделяется на:

- передельный чугун, используемый для передела в сталь, и

- литейный чугун, служащий одним из основных компонентов шихты в чугунолитейном производстве.

До 70-х гг. 20 в. в доменных печах иногда выплавляли т. н. зеркальный чугун (10—25% Мn), применявшийся в качестве раскислителя при выплавке стали и для получения специальных видов чугуна. При использовании для выплавки чугуна железных руд, содержащих Сг, Ni, Тi и др. легирующие элементы, получают т. н. приорднолегированные чугуны. При производстве отливок в чугунолитейных цехах чугуны подразделяют: - в зависимости от степени графитизации, обусловливающей вид излома,: — на серый, - белый и половинчатый (или отбелённый);

в зависимости от формы включений графита — на чугуны:

с пластинчатым, щаровидным (высокопрочный чугун), вермикулярным и хлопьевидным (ковкий Ч.) графитом;

в зависимости от характера металлической основы — на перлитный, ферритный, перлитно-ферритный, аустенитный, бейнитный и мартенситный;

в зависимости от назначения – на конструкционный и чугун со специальными свойствами;

по химическому составу — на легированне и нелегированные.

Серый чугун — наиболее широко применяемый вид Ч. (машиностроение, сантехника, строительные конструкции) — имеет включения графита пластинчатой формы. Для деталей из серого Ч. характерны малая чувствительность к влиянию внешних концентраторов напряжений при циклических нагружениях и более высокий коэффициент поглощения колебаний при вибрациях деталей (в 2—4 раза выше, чем у стали). Важная конструкционная особенность серого Ч. — более высокое, чем у стали, отношение предела текучести к пределу прочности на растяжение. Наличие графита улучшает условия смазки при трении, что повышает антифрикционные свойства чугуна.

|

|

|

Свойства серого чугуна зависят от структуры металлической основы, формы, величины, количества и характера распределения включений графита. Перлитный серый Ч. имеет высокие прочностные свойства и применяется для цилиндров, втулок и др. нагруженных деталей двигателей, станин и т.д. Для менее ответственных деталей используют серый Ч. с ферритно-перлитной металлической основой.

Белый чугун представляет собой сплав, в котором избыточный углерод, не находящийся в твёрдом растворе железа, присутствует в связанном состоянии в виде карбидов железа Fе3С (цементит) или т. н. специальных карбидов (в легированном чугуне). Кристаллизация белых чугунов происходит по

метастабильной системе с образованием цементита и перлита. Белый Ч. вследствие низких механических свойств и хрупкости имеет ограниченное применение для деталей простой конфигурации, работающих в условиях повышенного абразивного износа. Легирование белого Ч. карбидообразующими элементами (Сг, W, Мо и др.) повышает его износостойкость.

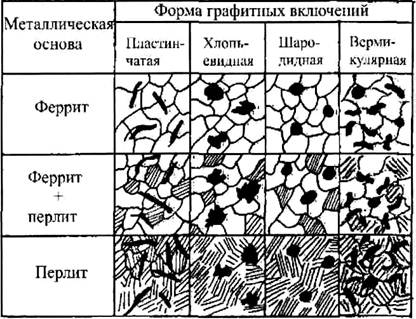

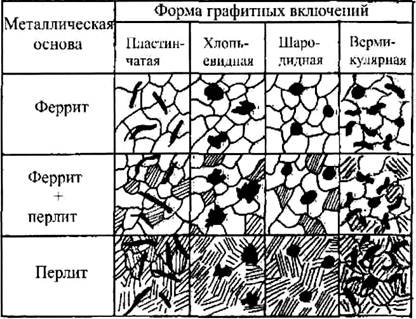

Рис. 7.3. Классификация чугунов по структуре металлической основы и в форме графитовых включений

Половинчатый чугун содержит часть углерода в свободном состоянии в виде графита, часть — в связанном в виде карбидов. Применяется в качестве фрикционного материала, работающего в условиях сухого трения (тормозные колодки), а также для изготовления деталей повышенной износостойкости (прокатные, бумагоделательные, мукомольные валки).

Ковким называется чугун в отливках, изготовленных из белого Ч. и подвергнутых последующему графитизирующему отжигу, в результате чего цементит распадается, а образующийся графит приобретает форму хлопьев. Ковкий Ч. обладает лучшей демпфирующей способностью, чем сталь, и меньшей чувствительностью к надрезам, удовлетворительно работает при низких температурах. Механические свойства ковкого Ч. определяются структурой металлической основы, количеством и степенью компактности включений графита. Металлическая основа ковкого Ч в зависимости от типа термообработки может быть ферритной, ферритно-перлитной и перлитной. Наиболее высокими свойствами обладает ковкий Ч., имеющий матрицу со структурой зернистого перлита; им можно заменять литую или кованую сталь. В тех случаях, когда требуется повышенная пластичность применяют ферритный ковкий Ч.

Для интенсификации процесса графитизации при термообработке ковкий чугун модифицируют Те, В, Мg и др. элементами.

Ковкий чугун используют в основном автомобиле-, тракторо-, сельхозмашиностроении. Наблюдается тенденция (особенно в автомобилестроении) к замене ковкого Ч. высокопрочным с шаровидным графитом с целью повышения прочности отливок, уменьшения длительности технологического цикла и упрощения технологии изготовления.

Высокопрочный чугун, характеризующийся шаровидной или близкой к ней формой включений графита, получают модифицированием жидкого

чугуна присадками Мg, Се, Y, Са и некоторых др. элементов (в чистом виде или в составе сплавов). Щаровидный графит в наименьшей степени

ослабляет металлическую матрицу, что приводит к резкому повышению механических свойств чугуна с чисто перлитной или бейнитной структурой, приближая их свойства к свойствам углеродистых сталей. При чисто ферритной матрице (в литом или термообработанном состоянии) обеспечивается повышенный уровень пластичности. Высокопрочный Ч. обладает хорошими литейными и технологическими свойствами (жидкотекучесть, линейная усадка, обрабатываемость резанием), но по значению сосредоточенной объёмной усадки приближается к стали. Такой Ч. применяется для замены стальных литых и кованых деталей (коленчатые валы двигателей, компрессоров и т.д.), а также деталей из ковкого или обычного серого Ч.

Высокопрочные чугуны, имеющие включения т. н. вермикулярного_графита (при рассмотрении в оптическом микроскопе — утолщённые изогнутые пластины со скруглёнными краями), по свойствам занимают промежуточное положение между Ч. с шаровидным и Ч, с пластинчатым графитом. Этот Ч. обладает хорошими технологическими свойствами при небольшой объёмной усадке и высокой теплопроводностью (почти такой же, как у серого Ч.). Ч. с вермикулярным графитом применяется в дизелестроении и других областях машиностроения.

Легированные чугуны.

Для улучшения прочностных, эксплуатационных характеристик или придания Ч. особых свойств (износостойкости, жаропрочности, жаростойкости, коррозионностойкости, немагнитности и т.д.) в его состав вводят легирующие элементы (Ni, Сг, Сu, А1, Тi, W, V, Мо и др.). Легирующими элементами могут служить также Мn при содержании > 2% и Si при содержании > 4%.

Легированные Ч. классифицируют в соответствии с содержанием основных легирующих элементов — хромистые, никелевые, алюминиевые и т.д.

По степени легирования различают:

- низколегированные (суммарное количество легирующих элементов

< 2,5%);

- среднелегированные (2,5—10%) и

- высоколегированные (> 10%).

Низколегированные Ч. имеют перлитную или бейнитную структуру матрицы, среднелетрованные — обычно мартенситную, высоколегированные – в большинстве случаев аустенитную или ферритную.

Чугуны с 5-7% Si (силал) применяются в качестве жаростойкого материала. Чугуны с 12-18% Si обладают высокой коррозионной

Стойкостью в растворах солей, кислот (кромё соляной) и щелочей. Такой Ч., легированный молибденом (антихлор), характеризуется высокой стойкостью в соляной кислоте. Ч. С 19—25% А1(чугаль) обладает наибольшей по сравнению с известными Ч. жаростойкостью в воздушной среде и средах, содержащих серу. В качестве износостойких, наибольшее распространение получили чугуны, легирован ные Cr (до 2.5%), и Ni (до 6%) – нихарды. Аустенитные никелевые чугуны, легированные Mn. Cu. Cr (нирезисты), применяются как коррозионностойкие и жаропрочные.

Маркировка чугунов.

По принятой в России маркировке обозначения марок доменных Ч. содержат буквы и цифры. Буквы указывают основное назначение Ч.:

П - передельный для кислородно-конверторного мартеновского производства и

Л — литейный для чугунолитейного производства.

Литейный коксовый чугун обозначают ЛК, в отличие от Ч., выплавленного на древесном угле. С увеличением числа в обозначении марки уменьшается содержание кремния (например, в Ч. ЛК5 содержится меньше кремния, чем в Ч. ЛК4). Каждая марка Ч. в зависимости от содержания Мn,Р, S подразделяется соответственно на группы, классы и категории. Марки Ч. литейного производства, как правило обозначаются буквами, показывающими основной характер или назначение чугуна:.

СЧ — серый Ч., ВЧ — высокопрочный, КЧ – ковкий; для антифрикционного чугуна в начале марки указывается буква А_(АСЧ, АВЧ, АКЧ).

Цифры в обозначении марок нелегированного Ч. указывают его механические свойства. Для серых Ч. приводят регламентированные показатели пределов прочности при растяжении и изгибе (в кгс/мм2), например СЧ21-40.

Для высокопрочного и ковкого чугуна цифры определяют

предел прочности при растяжении (в кгс/мм2) и относительное удлинение (в %), например ВЧ60-2.

Обозначение марок легированных Ч. состоит из букв, указывающих, какие легирующие элементы входят в состав Ч., и стоящих непосредственно за каждой буквой цифр, характеризующих среднее содержание данного легирующего элемента; при содержании легирующего элемента менее 1,0% цифры за соответствующей буквой не ставятся. Условное обозначение химических элементов такое же, как и при обозначении сталей (см. Сталь). Пример обозначения легированных чугунов: ЧН19XЗ — Ч., содержащий ~19% Ni и ~3% Сг. Если в легированном Ч. регламентируется шаровидная форма графита, в конце марки добавляется буква Ш (Ч Н 19ХЗШ).

ЧУГУН

Чугуны — это железоуглеродистые сплавы, содержащие более 2 % углерода и затвердевающие с образованием эвтектики. В отличие от стали чугуны обладают низкой пластичностью. Однако, благодаря высоким литейным свойствам, достаточной прочности и относительной дешевизне, чугуны нашли широкое применение в машиностроении.

Чугуны выплавляют в доменных печах, вагранках и электропечах. Выплавляемые в доменных печах чугуны бывают передельными, специальными (ферросплавы) и литейными. Передельные и специальные чугуны используются для последующей выплавки стали и чугуна. В вагранках и электропечах переплавляют литейные чугуны. Около 20 % всех выплавляемых чугунов используют для изготовления отливок.

Литейные и механические свойства чугуна зависят от того, насколько близок его состав к эвтектическому. Для оценки этого применяют два показателя:

Степень эвтектичности Sэ — отношение концентрации углерода С в чугуне к его концентрации в эвтектике с учетом влияния кремния и фосфора:

Sэ = C / 4,26 – 0,3(Si + P)

где 4,26 — концентрация углерода в эвтектике системы «железо — графит» (см. рис. 7.1.), Si и Р — содержание этих элементов в чугуне, %.

Углеродный эквивалент определяется как:

Сэк = С + 0,3(Si + Р)

Чугуны подразделяются на:

- доэвтектические (Sэ< 1, Сэk< 4,2-4,3),

- эвтектические (Sэ = 1, Сэк = 4,2-4,3) и

- заэвтектические (Sэ > 1, Сэk > 4,2-4,3).

Чугуны при кристаллизации и дальнейшем охлаждении могут вести себя по-разному (рис. 7.1): либо в соответствии с метастабильной диаграммой состояний Fе—FезС (белые чугуны, в которых углерод присутствует в виде FезС), либо в соответствии со стабильней диаграммой Fе—С (серые чугуны, в которых углерод присутствует в виде графита).

На представленных диаграммах (рис.7.1) кроме общих линии АС, АЕ, GS остальные линии не совпадают. В системе Fе—С графитная эвтектика (аустенит—графит) содержит 4,26 % С и образуется при 1 153 ° С. По линии Е'S' в интервале температур 1 153-738 ° С выделяется вторичный графит. Эвтектоидное превращение протекает при 738 ° С с образованием эвтектоида (феррит + графит). Пользование диаграммами Fе—С и Fе—FезС принципиально не отличается друг от друга.

Диаграмма состояния?.

Вероятность образования цементита из жидкой фазы значительно выше, чем графита. Любой процесс определяется термодинамическими и кинетическими условиями протекания. Движущей силой процесса графитизации является стремление системы уменьшить запас свободной энергии. Цементит термодинамически менее устойчивая фаза, чем графит. Однако разница между температурами образования цементита и графита невелика, и при сравнительно небольшом переохлаждении будет происходить кристаллизация цементита, а не графита.

Графит образуется только при малых скоростях охлаждения в узком интервале температур, когда мала степень переохлаждения жидкой фазы. При ускоренном охлаждении и при переохлаждении жидкого чугуна ниже

1 147 ° С происходит образование цементита..

Графитизацией называется процесс выделения графита при кристаллизации или охлаждении чугунов. Графит может образовываться как из жидкой фазы при кристаллизации, так и из твердой фазы. В соответствии с диаграммой Fе—С ниже линии С’D' образуется первичный графит, по линии Е'С’Р'— эвтектический графит, по линии Е'S'— вторичный графит и по линии Р'S'К'— эвтектоидный графит.

Графитизация чугуна и ее полнота зависит от скорости охлаждения, химического состава и наличия центров графитизации.

Влияние скорости охлаждения обусловлено тем, что графитизация чугуна протекает очень медленно и включает несколько стадий:

• образование центров графитизации в жидкой фазе или аустените;

• диффузия атомов углерода к центрам графитизации;

• рост выделения графита.

При графитизации цементита добавляются стадии предварительного распада FезС и растворение углерода в аустените. Чем медленнее охлаждение чугуна, тем большее развитие получает процесс графитизации.

В зависимости от степени графитизации различают чугуны белые, серые и половинчатые.

Белые чугуны — получаются при ускоренном охлаждении и при переохлаждении жидкого чугуна ниже 1 147 °С, когда в силу структурных и кинетических особенностей будет образовываться метастабильная фаза FезС, а не графит. Белые чугуны, содержащие связанный углерод в виде FезС, отличаются высокой твердостью, хрупкостью и очень трудно обрабатываются резанием. Поэтому они как конструкционный материал не применяются, а используются для получения ковкого чугуна путем графитизирующего отжига.

Серые чугуны — образуются только при малых скоростях охлаждения в узком интервале температур, когда мала степень переохлаждения жидкой фазы. В этих условиях весь углерод или его большая часть графитизируется в виде пластинчатого графита, а содержание углерода в виде цементита составляет не более 0,8 %. У серых чугунов хорошие технологические и прочностные свойства, что определяет широкое применение их как конструкционного материала.

Половинчатые чугуны — занимают промежуточное положение между белыми и серыми чугунами, и в них основное количество углерода (более 0,8 %) находится в виде FезС. Чугун имеет структуру перлита, ледебурита и пластинчатого графита.

Промышленные чугуны содержат 2,0-4,5 % С, 1,0-3,5 % Si, 0,5-1,0 % Мn, до 0,3 % Р и до 0,2 % S.

Наиболее сильное положительное влияние на графитизацию оказывает кремний. Меняя содержание кремния, можно получать чугуны с различной структурой и свойствами.

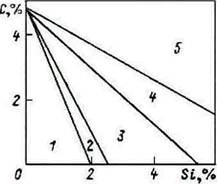

Структурная диаграмма (рис. 7.2) приближенно указывает границы структурных областей в зависимости от содержания кремния и углерода при содержании 0,5 % Мn и заданной скорости охлаждения (при толщине стенки отливки 50 мм).

Рис. 7.2. Структурная диаграмма:

1 — белые чугуны; 2 — половинчатые чугуны;

3, 4, 5 — серые чугуны на перлитной, феррито- перлитной и ферритной основе соответственно

Марганец препятствует графитизации, увеличивая склонность чугуна к отбеливанию.

Сера является вредной примесью. Ее отбеливающее влияние в 5-6 раз выше, чем марганца. Кроме того, сера снижает жидкотекучесть, способствует образованию газовых пузырей увеличивает усадку и склонность к образованию трещин.

Фосфор не влияет на графитизацию и является полезной примесью, увеличивая жидкотекучесть серого чугуна за счет образования легкоплавкой (950-980) ° С фосфидной эвтектики.

Таким образом, регулируя химический состав и скорость охлаждения можно получать в отливках нужную структуру чугуна.

Классификация серых чугунов

Серый чугун можно рассматривать как структуру, которая состоит из металлической основы с графитными включениями. Свойства чугуна зависят от свойств металлической основы и характера графитных включений.

Металлическая основа может быть: перлитной, когда 0,8 % С находится в виде цементита, а остальной углерод в виде графита;

феррито-перлитной, когда количество углерода в виде цементита менее 0,8 % С; ферритной, когда углерод находится практически в виде графита.

В зависимости от формы графитных включений серые чугуны классифицируются на:

- чугун с пластинчатым графитом;

• чугун с хлопьевидным графитом (ковкий чугун);

• чугун с шаровидным графитом (высокопрочный чугун);

• чугун с вермикулярным графитом.

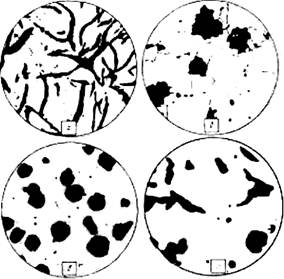

На рис. 7.3 дана обобщенная классификация чугунов по строению металлической основы и форме графита.Микроструктура чугунов приведена на рис. 7.4.

Рис. 7.3. Классификация чугунов по структуре металлической основы и в форме графитовых включений

а). б).

в). г).

Рис. 7.4. Различные формы графита в чугуне:

а) пластинчатый графит; б) хлопьевидный графит; в) шаровидный графит; г) вермикулярный графит, х 200

По сравнению с металлической основой графит имеет низкую прочность. Поэтому графитовые включения можно считать нарушениями сплошности (пустотами) в металлической основе, и чугун можно рассматривать, как сталь, пронизанную включениями графита, ослабляющими его металлическую основу. Вместе с тем наличие графита определяет и ряд преимуществ чугуна: хорошая жидкотекучесть и малая усадка; хорошая обрабатываемость резанием (графит делает стружку ломкой); высокие демпфирующие свойства; антифрикционные свойства и др.

В отдельную группу при классификации выделены чугуны со специальными свойствами. Как правило, эти чугуны легированные и делятся по назначению на следующие виды: антифрикционные, износостойкие, жаростойкие, коррозионностойкие, жаропрочные.

2014-02-09

2014-02-09 5567

5567