Токарно-карусельные станки предназначены для обработки разнообразных по форме деталей, у которых диаметр намного больше длины - заготовки тяжелых зубчатых колес, маховиков и других деталей типа дисков. На токарно-карусельных станках точат и растачивают соответственно наружные и внутренние цилиндрические, конические фасонные поверхности; сверлят, зенкеруют, развертывают центральные отверстия; резьбовыми резцами нарезают резьбу; точат плоские торцы и обрабатывают фаски, канавки, галтели и подобные поверхности. На токарно-карусельных станках дополнительно могут быть установлены специальные фрезерные или шлифовальные устройства, позволяющие фрезеровать и шлифовать плоскости.

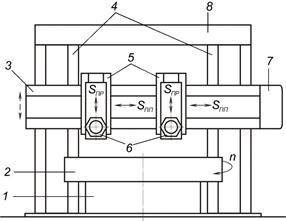

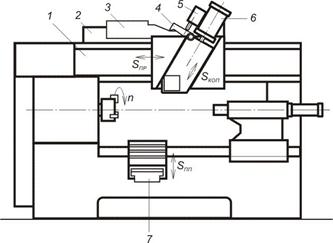

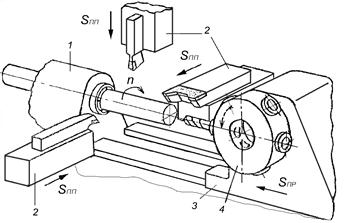

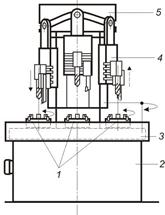

Токарно-карусельные станки (рис.2.7) отличаются от других токарных станков вертикальным расположением оси вращения планшайбы (2), на которой устанавливается непосредственно на столе или закрепляется в патроне обрабатываемая заготовка. Станки могут иметь одностоечную или двухстоечную компоновку. В одностоечных токарно-карусельных станках (рис.2.7,а) имеется вертикальный суппорт (5) с револьверной головкой (6) и боковой суппорт (9) с резцедержателем, работающий с вертикальной подачей. В двухстоечных (рис.2.7,б) предусмотрен дополнительный верхний резцовый суппорт, имеющий горизонтальную подачу. Режущие инструменты закрепляют в резцедержателях верхнего и бокового суппортов, а также в гнездах револьверной головки.

|

|

|

|

|

| а | б |

Рис.2.7 Общий вид токарно-карусельных станков:

а – одностоечного; б – двухстоечного; 1 – станина; 2 – планшайба; 3 – траверса; 4 – стойка; 5 – вертикальный суппорт; 6 – револьверная головка; 7 – привод подачи; 8 – балка; 9 – боковой суппорт

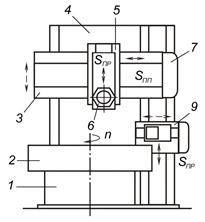

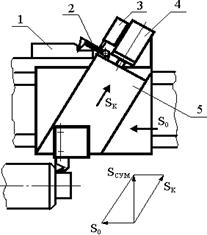

Конструкция станков позволяет вести многоинструментальную обработку одновременно нескольких поверхностей заготовки (рис.2.8); могут выполняться, например, обтачивание наружной цилиндрической поверхности, подрезание торца, растачивание отверстия. Возможна обработка конических и фасонных поверхностей, резьбы, установка фрезерных и шлифовальных устройств.

Рис.2.8. Схема обработки заготовки на токарно-карусельном станке

2.5 Обработка на одношпиндельных токарных

автоматах и полуавтоматах

Токарные автоматы предназначены для обработки деталей из прутка, а токарные полуавтоматы - для обработки деталей из прутка и штучных заготовок.

Станки-полуавтоматы позволяют производить весь цикл обработки, за исключением установки заготовки и снятия готовой детали, в автоматическом режиме.

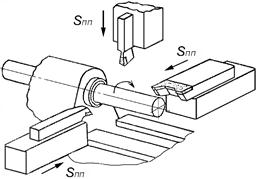

Токарный многорезцовый одношпиндельный полуавтомат позволяет точить только наружные цилиндрические, конические, фасонные, торцовые поверхности деталей. Станок имеет два суппорта. Продольный суппорт обеспечивает продольную подачу по направляющей. На нем обычно устанавливают проходные резцы. Поперечный суппорт работает с поперечной подачей резцов (подрезных, фасонных, отрезных, канавочных и т.п.).

|

|

|

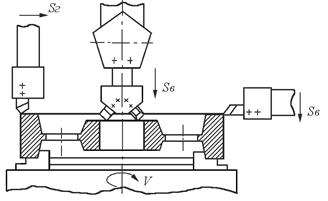

При соответствующей наладке токарного полуавтомата обеспечивается одновременная работа инструментов, установленных на продольных и поперечных суппортах, что значительно повышает производительность. Схема наладки многорезцового полуавтомата для обработки ступенчатого валика представлена на рис.2.9.

Необходимость предварительной наладки заставляет использовать токарные многорезцовые полуавтоматы в серийном и массовом производствах.

Рис.2.9. Схема обработки ступенчатого вала на токарном многорезцовом полуавтомате

(поперечный суппорт условно повернут на 900)

Токарные одношпиндельные гидрокопировальные полуавтоматы предназначены для обработки деталей сложных профилей, представляющих собой сочетание цилиндрических, конических, фасонных поверхностей. Конструктивной особенностью таких полуавтоматов является наличие верхнего гидрокопировального суппорта, расположенного над заготовкой.

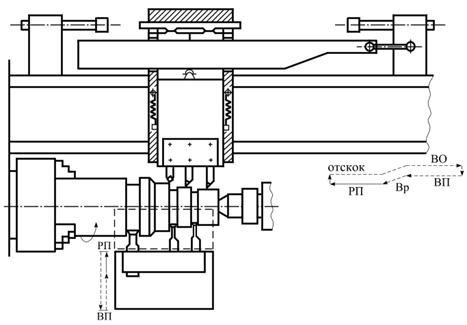

Как видно из схем, представленных на рис.2.10 и 2.11, траектория движения гидрокопировального суппорта задается путем перемещения расположенного на нем щупа по копиру (шаблону); при этом резец, установленный на гидрокопировальном суппорте, воспроизводит на поверхности заготовки фасонный профиль, идентичный профилю шаблона. Подрезку торцов, точение канавок и галтелей производят резцами, установленными на нижнем суппорте гидрокопировального полуавтомата, который имеет поперечную рабочую подачу.

Все суппорты гидрокопировального станка осуществляют автоматизированные циклы рабочих и холостых движений, которые выполняются в определенной последовательности. Окончание обработки одним суппортом служит командой для включения в работу другого.

Рис.2.10. Общий вид токарного гидрокопировального полуавтомата:

1 – направляющая гидрокопировального суппорта; 2 – копиродержатель; 3 – копир; 4 – рычаг; 5 – золотник; 6 – цилиндр гидроследящей системы; 7 – поперечный суппорт

Рис.2.11. Схема работы гидрокопировального суппорта

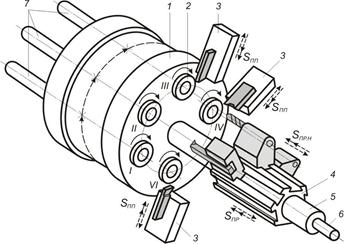

Токарные одношпиндельные автоматы по способу обработки подразделяются на фасонно-отрезные, продольного точения и токарно-револьверные.

Одношпиндельные токарные фасонно-отрезные автоматы предназначены для обработки небольших по размерам деталей (диаметром до 25 мм и длиной не более 100 мм) из прутковых заготовок или из проволоки, которые пропускают через отверстие в шпинделе. Фасонно-отрезные автоматы могут иметь до пяти радиально расположенных суппортов, оснащенных отрезными и фасонными резцами. Работа этих инструментов осуществляется без продольной подачи. Кроме того, фасонно-отрезные автоматы могут быть оснащены дополнительным шпинделем, который расположен по оси заготовки и имеет вращательное и поступательное движение, позволяющее производить сверление, нарезание резьбы и т.п. После отрезания готовой детали или заготовки осуществляется выдвижение прутка, и цикл работы повторяется. Схема компоновки суппортов при обработке заготовки из прутка представлена на рис.2.12.

Рис.2.12. Схема токарного фасонно-отрезного автомата

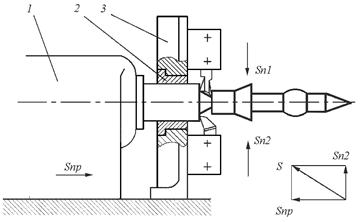

На одношпиндельных токарных автоматах продольного точения (рис.2.13) шпиндель с заготовкой, кроме вращения, получает осевое перемещение вместе со шпиндельной бабкой 1. Станок имеет до пяти суппортов с радиальным перемещением, используемых как для поперечного точения по способу копирования (фасонные, канавочные, отрезные резцы), так и для продольного точения по способу следа (проходные резцы).

|

|

|

При продольной подаче заготовки со шпинделем и неподвижном положении проходного резца в одном из поперечных суппортов производится формообразование цилиндрической поверхности. За счет согласованного продольного перемещения заготовки (шпиндельной бабки) и поперечной подачи проходного резца (поперечного суппорта) возможна обработка фасонной поверхности.

Рис.2.13. Схема обработки на автомате продольного точения

На автоматах обеспечивается обработка сложных профилей (сочетаний цилиндрических, конических, сферических и других поверхностей) без применения фасонных резцов, а также подрезать торцы, точить канавки, фаски, галтели. К станкам может поставляться дополнительный продольный суппорт, который позволяет выполнять сверление или нарезание резьбы.

Более высокими технологическими возможностями обработки деталей сложных профилей обладают токарно-револьверные одношпиндельные автоматы (рис.2.14), так как помимо трех-четырех суппортов 2, работающих с поперечной подачей, в них имеется продольный суппорт 3 с многопозиционной револьверной головкой 4. В револьверной головке с помощью переходных блоков и оправок устанавливаются сверла, резцы, метчики, плашки и другие инструменты, работающие с осевой подачей. Инструменты, работающие с поперечной подачей, закрепляют в блоках на поперечных суппортах. Заготовки закрепляются с помощью цанговых патронов в шпинделе бабки 1. Заготовками являются прутки диаметром до 40 мм.

Рис.2.14. Токарно-револьверный автомат

На токарно-револьверных автоматах можно обрабатывать наружные поверхности: цилиндрические, конические, фасонные, резьбовые, плоские торцовые; точить канавки, фаски, галтели; накатывать рифления, а также производить обработку отверстий – сверление, зенкерование, развертывание, зенкование, растачивание, нарезание резьбы.

2.6 Обработка на многошпиндельных токарных

полуавтоматах и автоматах

Многошпиндельные токарные полуавтоматы и автоматы позволяют обрабатывать более сложные заготовки с большей производительностью, чем одношпиндельные автоматы. Однако точность обработки на них обычно ниже.

|

|

|

По виду обрабатываемых заготовок автоматы подразделяются на прутковые, заготовками для которых являются прутки различного диаметра; и магазинные, имеющие специальные емкости (магазины), для накопления штучных заготовок (литых, поковок).

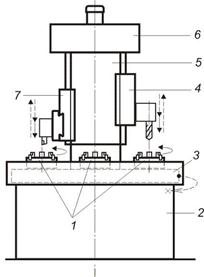

Горизонтальный многошпиндельный автомат последовательного действия имеет в передней стойке барабан 1 со шпинделями 2, в которых закрепляют обрабатываемые заготовки (рис.2.15).

Шпиндели располагаются в барабане параллельно его оси вращения и получают вращение от одного привода. Около каждого шпинделя на торцовой стороне передней стойки установлены поперечные суппорты 3 с резцами, работающими от поперечной подачи (прорезные, подрезные, отрезные, фасонные и т. п.). На осевом суппорте 4, имеющем возможность продольного перемещения вдоль оси 6, смонтированы каретки с инструментами, работающими с продольной подачей (сверла, зенкеры, развертки, расточные резцы и т. п.).

Каретки осевого суппорта располагаются соосно со шпинделями барабана, против которых они находятся. Шпиндельный барабан с заготовками периодически поворачивается на одну позицию, и на каждой позиции выполняется своя стадия обработки заготовки. Таким образом, заготовка на каждой позиции проходит определенную стадию обработки соответствующим инструментом, а на предпоследней позиции отрезной резец отрезает деталь от прутка. Одна из позиций является загрузочной. На ней осуществляется съем обработанной и установка новой заготовки или подача заготовки до упора.

Рис.2.15. Схема горизонтального многошпиндельного пруткового автомата последовательного действия

Переналадка полуавтомата на обработку другой детали занимает не менее 3...5 ч, поэтому их используют для обработки довольно больших партий заготовок из прутка диаметром свыше 20 мм в серийном производстве.

Полуавтоматы последовательного действия, работающие по аналогичной схеме, широко используются для обработки штучных заготовок шестерен, ступиц, шкивов и других деталей в серийном и массовом производствах.

На вертикальных многошпиндельных полуавтоматах последовательного действия(рис.2.16) заготовки вместе с патронами 1 и шпинделями последовательно перемещаются из одной позиции в другую дискретным поворотом планшайбы 3. На каждой позиции выполняется своя стадия обработки комплектами инструментов на поперечных 4 или двухкоординатных (с поперечной кареткой) 7 суппортах. Суппорты перемещаются по направляющим неподвижной центральной колонны 5 с помощью приводов подач 6. Первая позиция полуавтомата – загрузочная, она не имеет суппорта, а шпиндель в ней неподвижен.

Шести- и восьмишпиндельные станки могут работать с двойной индексацией, т.е. с поворотом сразу на две позиции. В этом случае загрузочными являются две позиции и на нечетных и четных позициях могут параллельно выполняться циклы обработки заготовок с их переустановкой (с двух сторон).

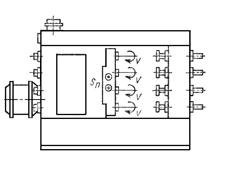

Автоматы и полуавтоматы непрерывного действия (роторного типа) подразделяются на горизонтальные и вертикальные (рис. 2.17,а; 2.17,б).

Рис.2.16. Вертикальный многошпиндельный токарный полуавтомат

На вертикальных полуавтоматах непрерывного действия шпиндельный стол 3 (см. рис.2.17,б) с патронами, в которых закрепляются штучные заготовки, вращается непрерывно. Синхронно со столом вращается вертикальная колонна с суппортами 4. Установку и съем заготовок осуществляют на ходу. На всех шпинделях выполняется одна и та же обработка, т. е. одинаковыми комплектами инструментов. Полуавтомат как бы объединяет несколько одношпиндельных станков, выполняющих одинаковую работу.

Автомат параллельной обработки (рис.2.17,а) предназначен для обработки только наружных поверхностей одновременно нескольких прутковых заготовок, он имеет горизонтальную компоновку. Заготовки пропускают через отверстия в шпинделях до упора и закрепляют в цанговых патронах. Обработка ведется только с поперечной подачей фасонными резцами, установленными в передних поперечных суппортах против соответствующих шпинделей с заготовками. Резцы одновременно получают поперечную подачу, а после обработки производится отрезка отрезными резцами, установленными в заднем поперечном суппорте, и цикл работы повторяется.

|

|

| а | б |

Рис.2.17. Многошпиндельный автомат параллельной обработки

2014-02-09

2014-02-09 12564

12564