Общие требования к микробиологическому контролю. Основной фактор, обусловливающий стандартное качество выпускаемой продукции, — высокое качество и свежесть поступающего на переработку сырья. Задержки при доставке и на сырьевых площадках влияют отрицательно. Важнейшее значение имеют также эффективность мойки сырья и санитарное состояние оборудования, тары, обсемененность микрофлорой вспомогательных материалов: соли, сахара, специй, соблюдении в поточности производства. Задержка банок на линии перед стерилизацией более 30 минут приводит к повышению процента брака готовой продукции. Существует закономерность: чем выше общая обсемененность микрофлорой продукта до стерилизации, тем большая вероятности Попадания в банки термоустойчивых спор, тем труднее получить стерильные консервы. Следовательно, повышение качества консервированной продукции связано с постоянным соблюдением определенных санитарно-гигиенических условий производства, для чего необходима организация строгого санитарно-бактериологического контроля, при котором необходимы:

|

|

|

1. Регулярный учет микрофлоры на исходном сырье, основных объектах технологической линии и в готовой продукции.

2. Качественный групповой (иногда видовой) анализ микрофлоры, что дает возможность выявить источник загрязнения, а значит, и причину брака.

Прежде всего, необходим контроль качества каждой поступившей партии сырья не только по органолептическим, но и микробиологическим показателям. В сомнительных случаях делают посев смыва или микроскопирование отпечатков (методики описаны обычно в лабораторном практикуме).

Для обеспечения стерильности консервов микробиолог, кроме контроля сырья, следит за строгим выполнением инструкций по санитарной обработке оборудования, аппаратуры, инвентаря и других объектов, связанных с производством продукции.

Важнейшее значение имеет правильно организованная мойка сырья. Она считается удовлетворительной, если после мойки число микробов на сырье снижается более чем в 10 раз. Контроль мойки проводится обязательно в начале сезона для установления ее режима (напор и расход воды). Затем контроль проводят периодически при выявлении нарушений в режиме мойки по ходу технологического процесса.

Контроль чистки, резки, обжарки, бланширования, охлаждения и других операций при подготовке сырья проводится каждую смену путем проверки качества санитарной обработки оборудования и ее соответствия санитарной инструкции. Периодически после санитарной обработки делают посев смыва стерильной водой с оборудования (согласно лабораторному практикуму). Допускается не более 300 клеток микроорганизмов в 1мл смыва.

|

|

|

При охлаждении полуфабрикатов необходим постоянный контроль воздуха в производственном помещении. Обсемененность воздуха после 10-минутной экспозиции не должна превышать 200 клеток в 1м3. При подготовке тары жестяные банки вначале проверяют на герметичность в водном или воздушном тестере. Проверенные банки моют в конвейерных моечных машинах с последующей обработкой паром. Стеклянные банки замачивают в ваннах с 0,5% раствором хлорной извести или 2—3% растворе щелочи. Бактериологический контороль тары проводится в начале сезона и периодически. В банку закатывают 50мл стерильной воды, встряхивают 5 мин и высевают 1мл на МПА. Допускается не более 10 клеток в 1мл смыва.

Контроль фарширования, укладки. Фарширование и укладка производится вручную, а соус добавляется автоматически. Анализ до и после укладки ведется 2—3раза в сезон, параллельно делают смывы с рук на, общую обсемененность и кишечную группу.

Контроль вакуумирования и закатки банок. Вакуум снижает возможность ложного бомбажа, нарушение герметичности и деформации. Удаление кислорода способствует лучшему сохранению качества продуктов — лучше сохраняются витамины, цвет продукта, ароматические вещества. Устраняется возможность развития аэробов, уменьшается явление коррозии. Банки, закатанные с вакуумом, после стерилизации имеют втянутые крышки и донышки, температура продукта в момент расфасовки должна быть 85—90°С, что само собой создает вакуум. Соус заливают только горячим, не ниже 85 —90°С.

Стерилизация консервов. Банки после закатки немедленно направляются на стерилизацию. Стерилизация — основа всего процесса консервирования. Она должна обеспечить максимальное сохранение пищевой ценности консервов, их органолептических показателей и способность консервов выдерживать длительное хранение. Хорошее качество обеспечивается правильным выбором режима стерилизации. Режимы стерилизации устанавливаются опытным путем и периодически уточняются и проверяются на производстве. Для каждого вида продукта режим устанавливается отдельно. При разработке режимов учитываются следующие факторы:

1. Степень обсемененности и характер микрофлоры продукта.

2. Консистенция и химический состав продукта (наличие в нем белков, жиров, сахара, соли и т. д.).

3. Кислотность продукта.

4.Объем и форма консервных банок, материал.

5.Начальная температура продукта перед стерилизацией.

При этом следует учесть все условия (факторы) с точки зрения микробиологии. Добиваться стерильности нужно не путем ужесточения режимов, а путем совершенствования процессов технологии — поточное производство.

Консервы с рН ниже 4,5 пастеризуют (компоты, соки, маринады, соусы, салаты с уксусом). Консервы с рН выше 4,5 —должна быть обязательная стерилизация при 115—121°С. Растительное масло и животный жир увеличивают термоустойчивость. Например, споры Вас. subtilis в воде отмирают при 120°С, в жире—при 130°С. Соль с концентрацией около 6% повышает термоустойчивость спор. Сахар повышает термоустойчивость дрожжей при концентрации выше 30%. Происходит обезвоживание клетки, и термостойкость ее возрастает. В консервах в процессе стерилизации распространение тепла зависит от типа теплопередачи. В жидком состоянии (соки) идет конвекция, т.е. процесс идет ускоренно. В густом, пюреобразном продукте конвекция затруднена и распространение тепла идет медленно и неравномерно, зависит от густоты, наличия крупных частиц, кусочков и т.д. На периферии продукт нагревается быстрее, чем в центре. Срок пребывания продукта при максимальной температуре стерилизации определяется по кривой прогрева. Кривая зависит от рода продукта, плотности укладки, размера и вида тары, начальной температуры продукта и прочее.

|

|

|

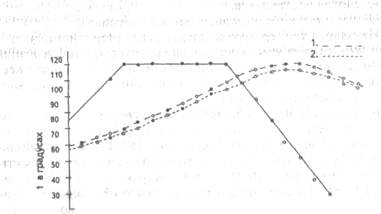

Кривые теплопроникновения в ходе стерилизации некоторых видов консервов представлены на рис.

Кривые теплопроникновения в консервах «Говядина тушеная».

Банка 83.1, по режимам стерилизации.

Кривая проникновения в консервах «Капуста резанная с овощным фаршем»

Контроль консервов перед стерилизацией включает:

1.Определение общей бактериальной обсемененности.

2.Определение присутствия облигатных анаэробов (клостридий).

3.Определение присутствия спор термофилов.

Разработаны нормы допустимой обсемененности для разных групп консервов. Все три показателя для некислотных продуктов—зеленый горошек, сахарная кукуруза, пюреобразные для детского питания и диетического. В случае обнаружения термофилов ведется обследование всей линии, особенно теплового оборудования.

1-й и 2-й показатели. Мясные, мясорастительные, овощные закусочные, обеденные, рыбные консервы всех видов. Если обнаруживаются повышенная обсемененность и анаэробы, проводится проверка всей линии: сырья, полуфабрикатов, вспомогательных материалов и т.д. Инструкция предусматривает проведение анализов два раза в смену ежедневно на каждой линии по каждому виду продукта (в начале и середине смены).

Нормы на общую обсемененность

| Консервы для детского питания | 200 штук в 1г |

| Овощные соки | 5000 штук в 1г |

| Обеденные, закусочные рыбные, вторые обеденные, овощные натуральные | 10000 штук в 1г |

| Мясо тушеное | 100000 штук в 1г |

2014-02-12

2014-02-12 3603

3603