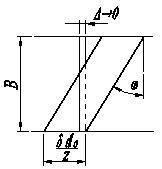

Основные размеры цилиндрических насадных фрез приведены на рис. 5.2.

Da – наружный диаметр фрезы;

Do – диаметр посадочного отверстия;

Н – высота зуба (глубина стружечной канавки);

h – высота профиля зуба фрезы;

m – толщина ступицы фрезы;

Df – внутренний диаметр фрезы;

Da = D0 +2m +2H

Рис. 5.2

Рис. 5.2

Фрезы могут иметь двухопорное или консольное закрепление на станке.

Обычно выдерживается следующее соотношение:

Df = (1,6..2,5)D0;

m =(Df – Do)/2;

Do = Da / (2…3).

На практике можно вначале определить диаметр посадочного отверстия D0, а затем определён наружный диаметр Da и наоборот, например: для затылованных фасонных фрез диаметр посадочного отверстия можно определить по формуле:

Do = А · hX,

где: А – коэффициент из справочника;

h – высота профиля зуба инструмента;

х – показатель степени, берётся из справочника.

Следовательно Da = (2…3)D0 и округляется до стандартного.

Или наружный диаметр цилиндрической фрезы можно определить по формуле:

Da = 0,2 В0,26 t0,09 Sz0,06 l0,78 d0,26

где: В – ширина обрабатываемой поверхности,

t – глубина фрезерования,

S – подача на зуб,

l – расстояние между опорами,

d - величина допустимого прогиба,

Но с увеличением Da уменьшается производительность обработки, при Sz= Const и z= Const. время обработки определяется по следующей формуле: .

.

Покажем что увеличение наружного диаметра Da уменьшает производительность, т.е. увеличивается время обработки.

Из этих формул видно что увеличение Da приводит к уменьшению n и Sмин , что и приводит к увеличению времени на обработку.

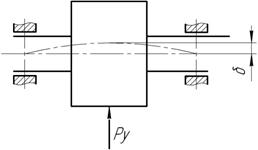

При определении Da необходимо стремиться к минимально допустимому значению Da. Это значение определяется значением диаметра оправки, на которую закрепляется фреза. Диаметр оправки должен отвечать условиям прочности и жёсткости(рис. 5.3).

Рис. 5.3

Допустимый прогиб оправки, δ:

- для черновой обработки δ, должен быть не более 0,4 мм,

- для чистовой обработки δ, должен быть не более 0,2 мм

На прочность оправка рассчитывается по формулам сопротивления материала при допустимых напряжениях: [δ ИЗГ ] = (150…200) МПа – в зависимости от материала оправки.

Наружный и внутренний диаметры фрез стандартизированы, стандартный ряд значений D0:

D0 = 8, 10, 13, 16, 22, 27, 32, 40, 50 мм.

Особенность стандартизации значений наружных диаметров фрез в том, что они расположены по геометрическому ряду, со знаменателями j = 1.26, 1.41, 1.58.

Например для j = 1.26, ряд значений Da равен 3,4,5,6,8,10…1000 мм.

Это сделано для того, чтобы при переходе (замене) фрезы одного диаметра фрезой другого диаметра, скорость резания на станке оставалась постоянной, при соответствующем переключении коробки скоростей станка (частота вращения шпинделя станка имеет значение геометрического ряда с соотносительным коэффициентом j).

Количество зубьев фрезы находится из условий:

1) размещения стружки во впадине;

2) необходимого срока службы инструмента при переточках;

3) обеспечения прочности зуба;

4) обеспечения технологичности конструкции.

Рассмотрим пример: определим число зубьев цилиндрической фрезы по условиям размещения стружки между зубьями.

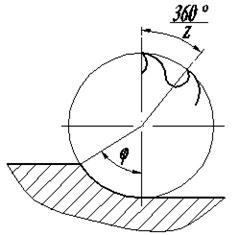

Рис. 5.4

Фреза срезает стружку площадью Fстр = Sz*t

Fстр £ Fвпад, или Fстр £ Fвпад / К

где: К – коэффициент запаса; К > 1

Sz = Sмин/z,

где: С – учитывает форму зуба незатылованной фрезы (трапецеидальную; ломанную – усиленную; криволинейную).

C1 – коэффициент, учитывающий соотношение между H и t окр;

где

Для цилиндрических фрез, обрабатывающих пластический материал а для торцовых фрез

а для торцовых фрез

После определения Z и объёма впадины необходимо проверить прочность зуба по формулам сопромата, как консольно закреплённую балку.

Равномерность фрезерования

Рис. 5.5

Коэффициент равномерности:

;

;

; f – целое число

; f – целое число

где: φ – угол контакта (в градусах);

f – коэффициент равномерности фрезерования при винтовых или прямолинейных стружечных канавках, должен быть целым числом, при выполнении этого условия длина режущих кромок одновременно участвующих в резании постоянна;  , для выполнения условия равномерности фрезерования, при работе фрезой с винтовыми зубьями;

, для выполнения условия равномерности фрезерования, при работе фрезой с винтовыми зубьями;

В – ширина фрезерования;

ω – угол наклона стружечных канавок;

Рис. 5.6

2014-02-12

2014-02-12 4231

4231