ИНСТРУМЕНТЫ, работающие методом центроидного огибания (методом обката)

7.7.1. Исходные контуры зубчатого колеса, зубчатой рейки и инструментальной рейки

Рис. 7.8. Исходный контур ЗК

Параметры стандартного ЗК (рис. 1.8) известны и определены ГОСТом.

Профиль зубьев стандартного ЗК будем называть его исходным контуром (Z < ∞):

где hf- высота ножки зуба ЗК;

ha- высота головки зуба ЗК;

h- полная высота зуба ЗК.

Если Z → ∞, то получается исходный контур ЗР (рис. 7.9)

Рис. 7.9. Исходный контур зубчатой рейки

Рис. 7.10. Исходный контур инструментальной рейки

Отличие ИР от ЗР:

1. Зуб ИР делается несколько шире впадины ЗР, что необходимо для:

а) образования на ЗК гарантированного бокового зазора в паре работающих сопряженных ЗК для компенсации погрешностей их установки относительно друг друга;

б) размещения на боковых сторонах зубьев масленой пленки.

2. Высота ножки ИР делается на 0,25m больше высоты головки зуба нарезаемого колеса, т.е. вершины зубьев нарезаемого колеса не обрабатывается при зубонарезании, а линия впадин ИР ab не участвует в резании. Все остальные параметры равны.

Количественные зависимости ИР и ЗР:

Профиль полученной нами ИР кладется в основу проектирования профиля любого зуборезного инструмента.

7.7.2. Червячно-модульные фрезы

Червячно-модульные фрезы (ЧМФ) изготавливаются на основе червяка (основной червяк), который при своем вращении создает эффект бесконечно движущейся инструментальной рейки, что позволяет изготавливать ЗК с любым z, не прибегая к процессу деления, который может иметь место при нарезании ЗК зуборезной рейкой, когда ее длина меньше длины начальной окружности нарезаемого колеса.

7.7.2.1. ОСНОВНЫЕ ЧЕРВЯКИ ЧМФ

В машиностроении известны следующие три типа основных червяков:

1) эвольвентный червяк;

2) конвалютный червяк;

3) архимедов червяк.

Архимедов червяк получается как результат винтового движения прямой образующей линии, проходящей через ось винтового движения. Сечение этой винтовой поверхности плоскостью, перпендикулярной оси винтового движения, дает архимедову кривую.

Эвольвентная винтовая поверхность получается при обкатывании без скольжения образующей прямой линии по основному цилиндру, расположенному соосно оси винтового движения. При этом образующая линия является касательной к винтовой линии на основном цилиндре. В сечении эвольвентно-винтовой поверхности плоскостью, перпендикулярной оси винтового движения, получается эвольвента.

Конвалютная винтовая поверхность получается в результате винтового движения образующей прямой линии, параллельной прямой образующей при получении эвольвентной винтовой поверхности и отстоящей от нее на некотором расстоянии либо в «+», либо в «-». В сечении этой винтовой поверхности плоскостью, перпендикулярной оси винтового движения, получим конвалюту.

На рис. 7.11 заштрихованные площади – это сечения токарных резцов с передним углом γ=0 плоскостью, параллельной плоскости рисунка.

Рассмотрим линии, получаемые в различных сечениях этих трех червяков (рис. 7.11).

Рис. 7.11. Различные сечения червяков

| Сечения | Вид кривой | ||

| Эвольвента | Конвалюта | Архимедова кривая | |

| I-I | эвольвента | конвалюта | Архимедова спираль |

| II-II | кривая | кривая | прямая |

| III-III | лев.- прямая прав.- кривая | кривая | кривая |

| IV-IV | лев.- кривая прав.- прямая | кривая | кривая |

| V-V | кривая | прямая | кривая |

Рис. 7.12. Профиль зуба ЧМФ на основе эвольвентного червяка в сечениях I-IV

Теоретически самое точное ЗК может быть изготовлено ЧМФ на основе эвольвентного червяка (рис. 7.12). Однако эта точность будет обеспечена только до первой переточки зуба фрезы, т.к. при этой переточке не сохраняется требуемый профиль боковой поверхности зуба ЧМФ.

Рис. 7.13. Схема радиальной переточки зуба ЧМФ

Сохранить точный профиль боковой поверхности зуба можно, применив осевое затылование (рис. 7.14).

Рис. 7.14. Схема осевого затылования зуба ЧМФ

Однако при этом зуб становится тоньше (т.е. возможна переточка только в пределах допуска на ширину впадины нарезаемых ЗК). Кроме того, нужно радиальное затылование для вершины зуба – трудоемкость увеличивается.

Все это привело к тому, что эвольвентный червяк на практике не используется для изготовления ЧМФ.

Использование архимедова червяка теоретически дает менее точные ЗК, но из-за того, что профиль зуба этого червяка в осевом сечении II-II прямолинеен, этот червяк может быть проконтролирован на точных измерительных средствах по углу профиля боковой поверхности зуба, осевому шагу и толщине зуба. Этот червяк наиболее часто применяется для изготовления чистовых ЧМФ.

Конвалютные червяки используются для изготовления неточных ЧМФ, для предварительной черновой обработки ЗК (например, дальнейшая обработка ЗК производится шевером или шлифованием после закалки).

7.7.2.2. ОСЕВОЙ ШАГ И ОСЕВОЙ ПРОФИЛЬ ЗУБЬЕВ ЧМФ, СПРОФИЛИРОВАННЫХ НА ОСНОВЕ АРХИМЕДОВА ЧЕРВЯКА

Осевой шаг – расстояние между одноименными точками ИР.

Как указано выше, для изготовления чистовых ЧМФ в основном применяются архимедовы червяки. Для изготовления стандартных ЗК профиль инструментальной стандартной рейки должен находиться в нормальном к виткам червяка сечении на его расчетном диаметре (см. ниже).

Определим угол профиля зуба архимедова червяка в осевом сечении по известному углу профиля ИР α = 20º и углу наклона винтовой линии на расчетном диаметре ωt (рис. 7.15).

Рис. 7.15. Схема к определению угла профиля зуба архимедова червяка

(1)

(1)

(2)

(2)

На основании того, что  , заменим отношение

, заменим отношение  в ф. (2) на

в ф. (2) на  в соответствии с ф. (1). Получим

в соответствии с ф. (1). Получим

или

или

Задний угол в осевом сечении αОС необходим для контроля угла профиля ЧМФ в ее осевом сечении при угле наклона стружечных канавок ωК = 0. Равенство расчетного и измеренного на каком либо приборе αОС доказывает точность изготовления фрезы по углу профиля.

ЧМФ также могут изготавливаться с ωК ≠ 0, а именно ωК = ωt, т.е. стружечные канавки расположены перпендикулярно виткам червяка на его расчетном диаметре. В этом случае на виде на переднюю поверхность зуба ЧМФ при направлении взгляда перпендикулярно ее оси, мы увидим неодинаковые углы профиля на левых и правых боковых сторонах зуба фрезы (вершина зуба вверху). Это изменение углов происходит из-за радиальнозатылованной задней поверхности зуба ЧМФ (рис. 7.16).

Рис. 7.16. Профиль зубьев ЧМФ после их радиального затылования при ωК≠0

где к- величина падения затылка основного (первого) затылования ЧМФ;

z0 – число стружечных канавок ЧМФ;

Рz – осевой шаг винтовых стружечных канавок ЧМФ.

Поскольку в осевом сечении архимедова червяка боковые поверхности зуба являются прямыми линиями, то эти параметры (αОС, αL0, αR0) легко и точно контролируются (могут быть изготовлены точными ЧМФ – получить точные ЗК).

В зависимости от степени точности нарезаемого ЗК ЧМФ могут быть изготовлены с разной степенью точности, которая обозначается буквами АА, А, В, С, Д (слева направо точность убывает).

Например: ЧМФ класса точности АА (прецизионные ЧМФ) позволяют изготовить ЗК 7-ой степени точности.

1.7.2.3. Понятия о расчетном сечении и расчетном диаметре червячно-модульных фрез

В процессе нарезания ЗК ЧМФ начальный цилиндр ЧМФ обкатывается без скольжения по начальной окружности нарезаемого ЗК. Диаметр начального цилиндра фрезы меньше наружного диаметра ЧМФ на величину 2ha0.

Рис. 7.17. Положение расчетного сечения зуба ЧМФ

где

где  (нарезает ножку ЗК).

(нарезает ножку ЗК).

По мере переточки ЧМФ по передней поверхности ее наружный диаметр Da будет уменьшаться, а, следовательно, будет уменьшаться и Dw, т.к. ha0 = const. При изменении Dw будет изменяться угол наклона винтовой линии на этом диаметре, а, следовательно, должен меняться угол установки фрезы ω по отношению к торцу заготовки. Поскольку на практике угол установки ЧМФ ω после переточки не меняют, то нарезаемые ЗК получаются с разной величиной окружного шага на делительном диаметре.

ГОСТ на ЗК предусматривает симметричное расположение допуска на окружной шаг ЗК. В связи с этим вводится понятие расчетного сечения Оt, расположенного под углом εt по отношению к передней поверхности нового зуба, которая расположена примерно посередине рабочей части зуба ЧМФ (рис. 7.17).

В этом сечении определяется угол наклона ωt винтовой линии на начальном цилиндре ЧМФ, диаметр которого равен расчетному диаметру. Именно этот угол ωt маркируется на торце ЧМФ и именно под этим углом устанавливают фрезу по отношению к торцу заготовки ЗК независимо от количества переточек зуба ЧМФ. Это приводит к тому, что окружной шаг на делительной окружности нарезаемых ЗК, также изменяется при переточки ЧМФ, но находится в пределах допуска на него.

Рис. 7.18. Положение инструмента относительно заготовки

Начальный цилиндр ЧМФ расположен соосно оси фрезы и касается начального цилиндра ЗК в некоторой точке Р, называемой полюсом зацепления. ИР расположена в плоскости оси нарезаемого ЗК и проходит через полюс Р. Вследствие чего начальная прямая ИР является частью эллипса, причем чем больше угол ωt (рис. 7.18), тем больше кривизна этой начальной кривой и больше погрешность нарезаемых ЗК.

Наружный Da0, начальный Dw0 и внутренний Df0 диаметры новой фрезы связаны зависимостями:

где ha0=1,25*m, hf0=1,25*m.

1.7.2.4. Влияние наружного диаметра, угла наклона ω и числа заходов витков зубьев фрезы на точность нарезаемых зубчатых колес

↓ωt→↑Dw0→↑Da0. Изобразим развертку винтовой линии зуба ЧМФ:

Рис. 7.19. Развертка винтовой линии зуба ЧМФ

где Рoc – осевой шаг между витками зубьев ЧМФ;

Р’ос – осевой шаг между соседними витками;

i - число заходов фрезы.

откуда  .

.

↓ωt→↑Dw0→↑Da0

↓ωt→↑Dw0→↑Da0

| Положительные стороны | Отрицательные стороны |

| 1) возможно увеличение диаметра оправки ЧМФ (жёсткость ↑, вероятность вибраций ↓). 2) увеличивается теплоотвод в РИ, так как растет его масса. 3) увеличивается точность нарезаемых ЗК, так как кривизна начальной кривой ИР уменьшается. 4) возможно увеличение числа рядов зубьев Z0 ЧМФ (стружечных канавок), что ведет к уменьшению огранки боковой поверхности зуба нарезаемого ЗК. | 1) увеличивается стоимость ЧМФ, так как растет масса фрезы. 2) уменьшается производительность обработки при Z0 = const и скорости резания V = const (доказать самостоятельно – док-во приведено ниже). |

Доказательство уменьшения производительности обработки при увеличение диаметра ЧМФ (при Z0 = const и скорости резания V = const). Время обработки заготовки (ЗК) ЧМФ в минуту. t0 определяется по формуле:

, (1)

, (1)

где l – рабочий ход ЧМФ, мм

Sпрод – продольная подача, мм/мин

Обычно подача задается в  зубчатого колеса

зубчатого колеса

Выразим  через

через

За 1 мин. фреза сделает  (2)

(2)

За 1 мин. заготовка сделает  оборотов:

оборотов:

1 оборот фрезы соответствует  оборота заготовки,

оборота заготовки,

а  фрезы соответствует

фрезы соответствует  оборотов заготовки.

оборотов заготовки.

Откуда

Тогда  подставив

подставив  в ф. (1), получим

в ф. (1), получим

заменив n0 по ф. (2),

заменив n0 по ф. (2),  (3)

(3)

Из (3) следует,  при

при

что  при

при

Конец доказательства.

Увеличение числа заходов фрезы i приводит к увеличению ωt, что вызывает те последствия, которые перечислены выше. Кроме того, увеличение i приводит к увеличению производительности обработки, так как на один оборот однозаходной фрезы (i=1) заготовка повернётся на 1/zК оборота (где zК- число зубьев нарезаемого ЗК), для двухзаходной фрезы- на 2/zК оборота, для трехзаходной фрезы- на 3/zК и т.д. Следовательно, многозаходные фрезы используются для черновой (предварительной) обработки ЗК, а чистовые фрезы всегда делаются однозаходными.

1.7.2.5. Геометрические параметры червячно-модульных фрез

Их рассматривают по отношению к скорости относительного движения режущих кромок фрезы относительно обрабатываемой заготовки (рис. 7.20).

Рис. 7.20. Скорости относительного движения режущих кромок фрезы относительно обрабатываемой заготовки

Передний угол ЧМФ делают, как правило, равным 0, так как при γ ≠ 0 происходит искажение профиля нарезаемых ЗК, для устранения которого необходим корректировочный расчет профиля зуба фрезы.

Передний угол на боковых сторонах зуба фрезы зависит от направления стружечных канавок. При канавках, расположенных параллельно оси фрезы, передние углы на боковых сторонах равны по абсолютной величине, но противоположны по знаку. При винтовых стружечных канавках как γбок. лев. = γбок. прав. = 0.

При стружечных канавках, параллельных оси фрезы обеспечивается равномерность фрезерования, технологичность фрезы, ее заточки и контроля.

Задний угол на вершине зуба фрезы αВ зависит от величины падения затылка к:

.

.

Задний угол αб в нормальном к боковой поверхности зуба сечении определяется по формуле (т. М на рис. 7.21):

.

.

Рис. 7.21. Задний угол αб в нормальном сечении к боковой поверхности зуба

Обычно αВ = 9÷12º, что обеспечивает при α0 = 20º αб = 2÷4º.

1.7.2.6. Разновидности червячно-модульных фрез

ГОСТом 9324-80 установлено 5 классов точности фрез в зависимости от степени точности нарезаемых зубчатых колёс.

АА, А, В, С, D (точность убывает слева направо).

В соответствии с этим ГОСТом установлены следующие типы фрез:

1) цельные, повышенной точности (прецизионные) – класс АА;

2) цельные, общего назначения - все классы точности кроме АА, нормальной или увеличенной длины (увеличение длины фрезы необходимо для увеличения периода стойкости путем ее переустановки вдоль оси фрезы);

3) фрезы сборной конструкции, классов А, В, С, D.

У ЧМФ возможно изготовление модифицированного профиля зуба (рис. 1.22):

1) для снятия фланка на нарезаемом ЗК (для исключения кромочного касания сопрягаемых ЗК) (рис. 1.22, а);

2) для получения требуемого распределения припуска на боковой стороне зуба нарезаемого ЗК под шевингование (на вершине зуба фрезы выполняется протуберанец, или утолщение) (рис. 1.22, б).

Рис.7.22. Модификации зубьев ЧМФ

7.7.3. Долбяки

7.7.3.1. Общие сведения о долбяках

Зуборезный инструмент долбяк проектируется на основе ЗК. Для этого необходимо на ЗК образовать режущие клинья, т.е. передний γ и задний α углы.

Передний угол γ может быть обеспечен путем выполнения одного из торцов ЗК в виде конической поверхности, ось которой совмещена с осью ЗК.

Задний угол α может быть обеспечен путем непрерывного изменения величины коррекции в каждом сечении долбяка, перпендикулярном его оси от максимального х > 0 (новый долбяк), через сечение с х = 0 (исходное сечение долбяка) до x < 0 минимальное (полностью сточенный долбяк). Благодаря этому на вершине зуба долбяка и на его боковых сторонах образуются задние углы α > 0, а сама боковая поверхность зуба долбяка представляет собой эвольвентную винтовую поверхность: эвольвентная потому, что образующей линией этой поверхности является эвольвента, а винтовой потому, что при переходе от одного сечения долбяка к другому происходит соответствующий поворот этой эвольвенты на угол, прямопропорциональный расстоянию между этими сечениями.

Долбяк можно рассматривать как совокупность бесконечно тонких ЗК, расположенных соосно друг другу с изменяющейся величиной коррекции от максимально допустимой x > 0, через х = 0 до минимально допустимой х < 0, при количестве ЗК n → ∞ (рис. 7.23).

Рис. 7.23. Проектирование долбяка

1 оборот долбяка = z0/zК об. заг.

Рис. 7.24. Схема движений при работе прямозубого долбяка

Прямозубый долбяк нарезает ЗК методом центроидного огибания (обката), совершая при этом движения, изображенные на рис. 7.24.

1.7.3.2. Основные геометрические параметры

прямозубого долбяка

А – положительное исходное расстояние;

А1 – отрицательное исходное расстояние;

hf0 – высота ножки зуба долбяка (var);

ha0 – высота головки зуба долбяка (var);

Н – высота долбяка;

Dfo – внутренний диаметр долбяка;

Da0 – наружный диаметр долбяка;

D0 – делительный диаметр долбяка;

Dw0 – начальный диаметр долбяка;

Db0 – диаметр основной окружности долбяка;

Dотв0 – посадочный диаметр долбяка;

γв – передний угол на вершинках зубьев долбяка;

αв – задний угол на вершинках зубьев долбяка;

x0min, x0max - величины абсолютной коррекции в сточенном и новом сечениях долбяка соответственно.

Рис. 7.25. Геометрические параметры долбяка

В исходном сечении:

Для всех сечений долбяка диаметр его основной окружности есть величина постоянная:

,

,

где α0- угол профиля эвольвенты зуба долбяка на его делительном диаметре.

Задний угол на вершинках зубьев долбяка определяется по формуле:

.

.

Величина относительной коррекции в каком-либо сечении долбяка:

.

.

По мере переточки по передней поверхности появляются новые режущие кромки, также представляющие собой эвольвенты.

Чем отличаются эвольвентные профили зубьев долбяка в его различных сечениях?

Ответ: профили всех зубьев представляют собой разные участки одной и той же эвольвенты (т.к. диаметр основной окружности долбяка = const), которые при наложении друг на друга не совпадут из-за разной их кривизны.

По мере переточки долбяка также будет меняется толщина зубьев на любых окружностях долбяка: на вершинах зуба она увеличивается от нового сечения к сточенному, а по делительному диаметру- наоборот.

Расчет долбяка сводится к определению величин положительного А и отрицательного А1 исходных расстояний. Сумма абсолютных величин этих расстояний представляет собой высоту рабочей части долбяка и стачивается при переточках: чем она больше, тем большее количество переточек возможно.

7.7.3.3. Определение угла профиля зуба долбяка на его делительном диаметре

Для получения ЗК с углом профиля эвольвенты на его делительном диаметре равным согласно ГОСТу 20º необходимо, чтобы проекция режущих кромок инструмента (долбяка) на торцовую плоскость заготовки (плоскость, перпендикулярную оси заготовки) имела так же угол профиля равный 20º. Из-за наличия переднего и заднего углов у зуба долбяка, угол профиля эвольвенты на его делительном диаметре в сечении, перпендикулярном его оси, получается несколько больше, чем угол профиля проекции его режущих кромок на торцовую плоскость заготовки. Следовательно, для получения ЗК с α = 20º (согласно ГОСТ) необходимо, чтобы профильный угол в сечении долбяка плоскостью, перпендикулярной его оси, был несколько больше чем 20º и может быть рассчитан по следующей формуле. Для упрощения выводов возьмем долбяк с числом зубьев z0 = ∞ - в этом случае его зубчатый контур трансформируется в инструментальную рейку (рис. 7.26).

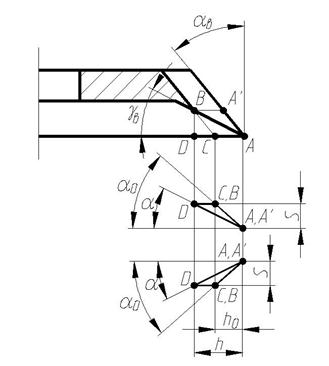

Рис. 7.26. Определение угла профиля зуба долбяка на его делительном диаметре

Углы профиля в сечении долбяка ВА’ (фигура СААС, α0) и в проекции на торец заготовки (фигура DААD, α).

Из рисунка:

; из

; из  ; тогда

; тогда

;

;

;

;

;

;

;

;

Откуда:

7.7.3.4. Определение задних углов на боковой режущей

кромке зуба прямозубого долбяка

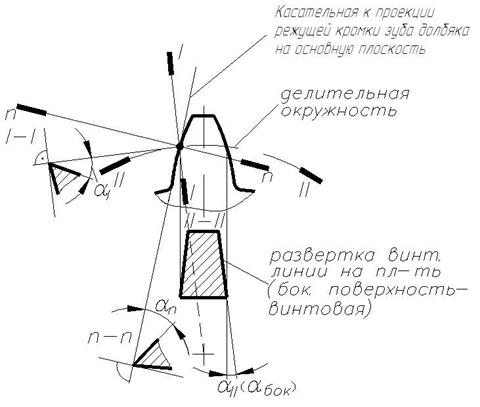

Для упрощения выводов возьмем долбяк с числом зубьев z0 = ∞, в таком случае он превратится в инструментальную рейку (рис. 7.27).

По формулам единой геометрии с учетом  и

и  , имеем:

, имеем:

;

;

,

,

где α-угол профиля долбяка в проекции на плоскость, перпендикулярную оси долбяка.

Рис. 7.27. Схема к определению задних углов долбяка в различных сечениях при z0 = ∞

На реальном долбяке (z0 < ∞) рассматриваемые сечения расположены следующим образом (рис. 7.28):

;

;

Рис. 7.28. Задние углы долбяка в различных сечениях при z0 < ∞

7.7.3.5. Определение толщины зуба долбяка по дуге окружности

Рис. 7.29. Определение толщины зуба долбяка по дуге окружности

Для любой точки X (см. рис. 1.29):

. Тогда

. Тогда  .

.

Т.к  и

и  , а

, а  и

и  , то получим

, то получим  , откуда

, откуда  ,

,

где  найдем из равенства

найдем из равенства  ,

,

т.е.  . Например, толщина зуба на его вершине:

. Например, толщина зуба на его вершине:

, где

, где  .

.

Da, D0, Df0 - соответственно наружный, делительный, внутренний диаметры долбяка;

Db0, DX- соответственно диаметр основной окружности долбяка и окружности, проходящей через произвольную т. X профиля зуба;

θ, θX- соответственно эвольвентный угол для точки профиля зуба, лежащей на делительной окружности и на окружности, проходящей через произвольную т. X;

φ/2, φX/2- соответственно половина центрального угла, заключающего дугу S0 и SX;

S0- толщина зуба по дуге делительной окружности в исходном сечении долбяка;

SX- толщина зуба по дуге окружности, проходящей через произвольную т. X, в исходном сечении долбяка;

Sa0- толщина зуба по дуге наружной окружности в исходном сечении долбяка;

0-1- ось симметрии зуба долбяка.

Рис. 7.30. Определим толщину зуба по делительной окружности в различных сечениях долбяка

Определим толщину зуба по делительной окружности в других сечениях долбяка (рис. 7.30):

в исходном сечении:  ,

,

где ΔS0-нормированная величина утолщения зуба долбяка, необходимая для образования бокового зазора в зубчатом зацеплении нарезанных долбяком ЗК;

в исходном сечении нового долбяка:  ;

;

в исходном сечении сточенного долбяка:

;

;

по дуге окружности DX:  .

.

7.7.3.6. Определение числа зубьев долбяка z0

| Уменьшение z0 | Увеличение z0 |

| 1. Возможно срезание вершин зубьев ЗК внешнего зацепления переходной кривой у ножки зуба долбяка (рис. 7.31, а). 2. Возможен срез головки зуба колеса внутреннего зацепления ножкой зуба долбяка (рис. 7.31, б). | 1.Увеличивается габариты долбяка и, следовательно, его стоимость (D0=mz0). 2. Возможно подрезание ножки зуба колеса внешнего зацепления вершиной зуба долбяка (рис. 7.31, в). |

а) б) в)

Рис. 7.31. Срезание вершин и подрезание ножки зубьев ЗК

Рис. 7.32. Рабочий участок эвольвенты и переходная кривая в основании зуба

Кроме того, количество зубьев долбяка z0 оказывает влияние на расположение начала переходной кривой у ножки зуба нарезаемого ЗК.

Если т. B (рис. 7.32) будет перекрываться рабочим участком эвольвенты (боковой поверхностью) сопряженного с первым колеса 2, то зацепление колес 1 и 2 будет неправильным.

На выбор z0 влияет набор копиров и делительных дисков на зубошлифовальном станке. Желательно также для удобства измерения размеров, чтобы z0 было четным.

На практике число z0 выбирают по таблицам ГОСТов в зависимости от модуля m и числа зубьев нарезаемого ЗК z1.

С увеличением положительного и отрицательного исходных расстояний увеличивается количество переточек долбяка. Однако увеличение величин A и A1 имеет ограничение: при увеличении А происходит утонение вершины зуба долбяка и возможно подрезание ножки зуба нарезаемого ЗК вершиной зуба долбяка; при увеличении А1 возможно подрезание головки зуба нарезаемого ЗК переходной кривой в основании зуба долбяка.

7.7.3.7. Особенности расчета косозубых долбяков

Косозубые долбяки применяются для нарезания косозубых, в том числе шевронных колес (рис. 7.33).

Рис. 7.33. Шевронное колесо

Рис. 7.34. Развертка винтовой линии зуба долбяка на его делительном диаметре

;

; ;

;  ;

;  ;

;  ;

;

.

.

По выведенной формуле можно определить число зубьев косозубого долбяка z0. Обычно зубодолбежные станки снабжаются одним или двумя копирами, поэтому можно получить 2 значения z0 долбяка. При этом z0 получается, как правило, нецелым и его следует округлить до ближайшего целого z0окр и пересчитать угол наклона зубьев колеса и долбяка β’:

.

.

Допускается отклонение β’ от β в меньшую или большую сторону не более чем на 3ْ, т.е. β - 3ْ ≤ β’ ≤ β + 3ْ.

Движения, совершаемые при долблении (рис. 7.35).

Рис. 7.35. Движения при работе косозубого долбяка

Долбяк совершает возвратно-поступательное движение, состоящее из рабочего хода (РХ) и холостого хода (ХХ), причем в конце РХ долбяку или заготовке сообщается «отскок» для исключения задевания вершин зубьев долбяка о заготовку (повышенный износ или даже поломка вершины зуба). Долбяк вместе с заготовкой ЗК совершает согласованное обкатное движение. При возвратно-поступательном движении долбяка происходит его дополнительный доворот, связанный с его косозубостью за счет взаимодействия штосселя долбяка с винтовым копиром. Вначале обработки имеется радиальная врезная подача долбяка до достижения полной глубины профиля зубьев ЗК. Это врезание может происходить на какой-то части оборота заготовки ЗК. Для получения годного ЗК заготовка должна совершить такое количество оборотов, чтобы был получен полный профиль зубьев на всем зубчатом венце.

При расчете косозубого долбяка также учитываются все обстоятельства (ограничения), которые имеют место при расчете прямозубого долбяка.

7.7.3.8. Формы заточки передней поверхности косозубых долбяков

Существуют 2 формы заточки передней поверхности косозубых долбяков.

Рис. 7.36. Первая форма передней поверхности зубьев косозубого долбяка

1. Форма передней поверхности зубьев долбяка, перпендикулярна направлению этих зубьев (рис. 7.36). Каждый зуб затачивается индивидуально. Из-за относительно большой величины Δ не применяются для изготовления шевронных колес.

Рис. 7.37. Вторая форма передней поверхности зубьев косозубого долбяка

2. Большая часть передней поверхности зубьев долбяка выполнена в виде

конической поверхности, а по боковым сторонам зуба вдоль режущих кромок по передней поверхности с одной стороны зуба имеется канавка, а с другой фаска для выравнивания значений передних углов в главной секущей плоскости (рис. 7.37). Эти долбяки используются для изготовления шевронных ЗК из-за малого Δ.

8. Список литературы:

8.1. Основная литература

8.1.1. Режущий инструмент: Учебник для вузов / Д.В. Кожевников, В.А. Гречишников, С.В. Кирсанов, В.И. Кокарев, А.Г. Схиртладзе / Под редакцией С.В. Кирсанова.- 2-е изд. доп. М.: Машиностроение, 2005. 528 с.

8.1.2. Металлорежущие инструменты: учебник для вузов для по специальностям “Технология машиностроения”, “Металлорежущие станки и инструменты” / Г.Н. Сахаров [и др.]. – М.: Машиностроение, 1989. – 328 с.

8.1.3. Проектирование металлорежущих инструментов: учеб. пособие для втузов по специальности “Технология машиностроения, металлорежущие станки и инструменты”/ Г.Г. Иноземцев.- М.: Машиностроение, 1984. – 272 с.

8.2. Дополнительная литература

8.2.1. Боровский Г.В., Григорьев С.Н., Маслов А.Р. Справочник инструментальщика. / под ред. А.Р. Маслова. М.: Машиностроение, 2005. 464 с.: ил.

8.2.2. Справочник конструктора-инструментальщика / В.И. Баранчиков [и др.]; под ред. В.И. Баранчикова. – М.: Машиностроение, 1994. – 560 с.

8.2.3. Справочник инструментальщика / И.А. Ординарцев [и др.]; под ред. И.А. Ординарцева – Л.: Машиностроение. Ленингр. отд-ние, 1987. – 846 с.

8.2.4. Режущий инструмент: Курсовое и дипломное проектирование: Учебное пособие / Под ред. Е.Э. Фельдштейна. – Мн.: ДизайнПРО. 2002. – 320 с.

8.2.5. Прогрессивные режущие инструменты и режимы резания металлов: Справочник / В. И. Баранчиков, А. В. Жариков, Н. Д. Юдина и др., Под общ. ред. В. И. Баранчикова. – М.: Машиностроение, 1990. – 400 с.

8.2.6. Ю.П. Прудников, Г.И. Киреев, В.П. Табаков. Расчет и проектирование зуборезных инструментов: учебное пособие. / Прудников Ю.П. – Ульяновск: УлГТУ, 2002. – 164 с.

Под региональной политикой понимается система целей и задач органов власти по управлению политическим, экономическим и социальным развитием регионов страны, а также механизм их реализации. (Указ Президента № 803 от 1996г.)

Региональная политика — составная часть общенациональной политики, нацеленная на устранение несоответствий показателей в развитии важнейших макроэкономических показателей и пропорций в региональном развитии.

ЦЕЛИ:

1. Обеспечение эк., социальных, правовых, и организационных основ федерализма, создание единого эк. Пространства

2. Обеспечение единых стандартов и равные соц. защиты, гарантирование соц. прав граждан, установленных Конституцией, независимо от экономических возможностей региона

3. Выравнивание условий соц.-эк. развития

4. Предотвращение загрязнения окружающей среды, а так же ликвидация последствий ее загрязнения, комплексная экологическая защита региона

5. Приоритетное развитие регионов, имеющих особо важное стратегическое значение

6. Максимальное использование природно-климатических особенностей регионов

7. Становление и обеспечение гарантий местного самоуправления

ЗАДАЧИ:

1. Формирование единого экономического социального и правового пространства на всей территории РФ с учетом интересов и приоритетов развития

2. Создание условий для обеспечения самодостаточного сбалансированного и устойчивого эк и соц развития каждого региона

3. Создание условия для обеспечения равного качества жизни в различных регионах РФ

4. Сокращение различий в уровне соц-эк развития субъектов РФ

5. Снижение межрегиональных различий в уровне и качестве жизни населения

6. Создание равных возможностей для граждан РФ в реализации своих соц и эк прав

7. Обеспечение баланса между параметрами эк потенциала каждого субъекта или муниципального образования и обеспечением комфортной среды обитания для жителей соответствующей территории

8. Равнодоступность и качество публичных услуг

9. Сохранение условий для динамичного развития лидирующих (с точки зрения эк. развития) территорий

ЭЛЕМЕНТЫ:

1. Правовая база (Указ Президента №803)

2. Субъекты РП (гос. органы, министерство регионального развития)

3. Объект РП-региональные, пространственные неравенства

ИНСТРУМЕНТЫ:

1. Программы развития регионов

2. Особые экономические зоны

3. Субсидии

4. Льготные ссуды

5. Ограничение нового строительства

6. Размещение гос. предприятий

7. Финансирование выезда населения

8. Размещение и развитие производств, соц., транспортной и др. инфраструктуры

9. Децентрализация гос. учреждений

10. Финансирование расходов на перемещение крупных предприятий из агломераций

11. Гос. закупки

12. Льготный визовый и таможенный режим

13. Налоги

14. Гранты

15. Компенсация транспортных издержек

16. Информационная поддержка неразвитых регионов

Правовые основы:

1. Указ Президента РФ №803

2. Проект ФЗ ОБ Основах гос. региональной политики, порядке ее разработки и реализации

3. Концепция совершенствования региональной политики в РФ

2014-02-12

2014-02-12 1084

1084