Остов дизеля является основной несущей частью, обеспечивающей прочность и жесткость соединенных между собой конструкций, на которые подвешиваются все агрегаты и механизмы двигателя. В зависимости от конструкции остов дизеля может включать в себя:

верхний и нижний картер (поддон), моноблок с гильзами (см. рис. 1);

блок-картер, нижний картер (поддон), головку блок-картера (см. рис. 3);

верхний и нижний картер (поддон), блок цилиндров с гильзами, головку блоков цилиндров.

Блок-картер представляет собой конструкцию, объединяющую верхний картер и блок цилиндров.

Все неподвижные детали остова соединены между собой анкерными связями, шпильками и болтовыми соединениями.

Газовый стык между головкой блока и блок-картером уплотнен металлоасбестовой прокладкой, которая обжимается усилием анкерных связей на бурте гильзы, выступающей над плоскостью цилиндров блок-картера или блок-цилиндров. Эта прокладка также обеспечивает гидравлическую плотность стыка головки блока и гильз цилиндров. С целью исключения попадания охлаждающей жидкости из зарубашечного пространства блок-картера и блока цилиндров в масляный поддон блок-картера и для обеспечения температурных перемещений нижней части гильз по отношению к блок-картеру при их неравномерном нагреве в проточках нижней части гильз установлены уплотнительные кольца из маслостойкой резины.

|

|

|

Опорами для коренных шеек коленчатого вала служат поперечные перегородки верхнего картера или блок-картера. Подвески являются нижними половинками опор и в соединении с верхним картером образуют гнезда под коренные вкладыши подшипников коленчатого вала. Смазка к коренным шейкам коленчатого вала поступает по маслоподводящим каналам подвесок. На наружной поверхности половин вкладышей проточены кольцевые канавки с радиально просверленными в них отверстиями, выходящими на внутреннюю поверхность вкладыша. Через эти отверстия масло, поступающее из нагнетающей магистрали по сверлениям в подвесках и заполняющее кольцевые канавки, выходит на рабочую поверхность вкладышей.

Моноблок представляет собой конструкцию, объединяющую головку и блок цилиндров в одной отливке. На верхней части моноблока крепят детали механизма газораспределения, устанавливают

В отверстия форсунки и клапаны, крепят впускные и выпускные коллекторы, ввертывают бронзовые втулки для установки пусковых клапанов.

Кривошипно-шатунный механизм является основным рабочим механизмом поршневого двигателя, он воспринимает давление газов и преобразует прямолинейное возвратно-поступательное движение поршней во вращательное движение коленчатого вала. Эти две функции, выполняемые механизмом, и обеспечивают решение сложной проблемы, связанной с преобразованием тепловой энергии топлива в механическую работу при сжигании топлива в цилиндре двигателя внутреннего сгорания.

|

|

|

В быстроходных дизелях применяют тронковые кривошипно-шатунные механизмы, основными движущимися частями которых являются: поршневая группа, шатунная группа и группа коленчатого вала.

Поршневая группа включает в себя поршень, поршневый палец и поршневые (компрессионные и маслосъемные) кольца, стопорные пружинные кольца или заглушки поршневого пальца. Назначение ее состоит в том, чтобы воспринимать давление газов и через шатун передавать это давление на коленчатый вал, уплотнять надпоршневую полость цилиндра с целью исключения прорыва газов в картер и излишнего проникновения смазочного масла, а также чтобы управлять газообменом в двухтактных дизелях.

Поршень имеет форму стакана, состоит из двух частей: головки (днища) и направляющей части (тронка), часто называемой юбкой поршня. Днище поршня имеет снаружи специальную куполообразную форму, способствующую наиболее эффективному смесеобразованию и сгоранию впрыскиваемого топлива. В стенках днища проточены канавки под поршневые кольца, отделяемые друг от друга перемычками. Ребра на внутренней поверхности днища обеспечивают жесткость днища поршня и несколько улучшают условия теплоотвода. При сборке дизеля поршни комплектуются по массе с шатунами и другими деталями поршневой группы.

Поршневой палец служит осью в шарнирном соединении поршня с шатуном и воспринимает все передающиеся между ними силовые нагрузки. В процессе работы палец может свободно поворачиваться как в головке шатуна, так и в бобышках поршня, что способствует более равномерному его изнашиванию. Осевая фиксация плавающего пальца осуществляется с помощью дюралевых заглушек или стопорных пружинных колец.

Поршневые кольца изготовляют так, чтобы в цилиндре у них сохранялся определенный зазор между разрезными концами. Разрезы, или замки кольца, делают прямыми (перпендикулярно боковым поверхностям), косыми (под углом 45° к боковым поверхностям) и ступенчатыми. Для увеличения срока службы поршневых колец на наружную поверхность наносятся защитные покрытия из молибдена, пористого и твердого хрома и олова. Для уменьшения прорыва газов в картер замки колец во время сборки располагаются диаметрально противоположно (через 180°).

В шатунную группу входят шатуны, комплект подшипников, шатунные болты с гайками и элементами их фиксации. Шатуны предназначены для передачи движения от поршня к коленчатому валу. Верхняя головка шатуна служит для соединения с поршнем при помощи поршневого пальца, а нижняя разъемная — для соединения его с шейкой коленчатого вала. В верхнюю головку запрессована бронзовая втулка, а в нижнюю — с натягом установлен разъемный вкладыш, состоящий из двух частей: верхней и нижней половины.

В группу коленчатого вала входят коленчатый вал, противовесы, маховик и другие узлы.

Коленчатый вал предназначен для преобразования силы давления газов на поршни двигателя в крутящий момент и передачи последнего на приводной вал. Коленчатый вал состоит из колен, расположенных в трех плоскостях, повернутых друг к другу под одинаковым углом (120°, 180°).

Для уравновешивания дизеля с числом цилиндров меньше десяти и для разгрузки коренных подшипников от центробежных сил инерции на щеках вала привинчивают противовесы, в сборе с которыми вал балансируется. Уравновешенность такого дизеля от моментов сил инерции поступательно движущихся частей обеспечивается выносным противовесом, напрессованным на передний носок коленчатого вала, и выносными массами на маховике. Носок и хвостовик коленчатого вала уплотняются резиновыми самоподжимными сальниками и маслоотражательными кольцами. На переднем носке коленчатого вала напрессована шестерня привода газораспределительного механизма и навешенных на дизель агрегатов, а на хвостовике крепится маховик или фланец отбора мощности. На маховик напрессован или закреплен болтами зубчатый венец, с которым при запуске дизеля шестерня электростартера входит в зацепление.

|

|

|

Газораспределительный механизм предназначен для своевременного в соответствии с порядком работы цилиндров дизеля впуска свежего заряда воздуха, выпуска отработавших газов и герметизации камеры сгорания на такте сжатия и рабочего хода (расширения).

На четырехтактных дизелях применяют газораспределительные механизмы с верхним расположением клапанов и с нижним или нерхним расположением кулачкового вала. Привод кулачкового вала осуществляется от коленчатого вала дизеля.

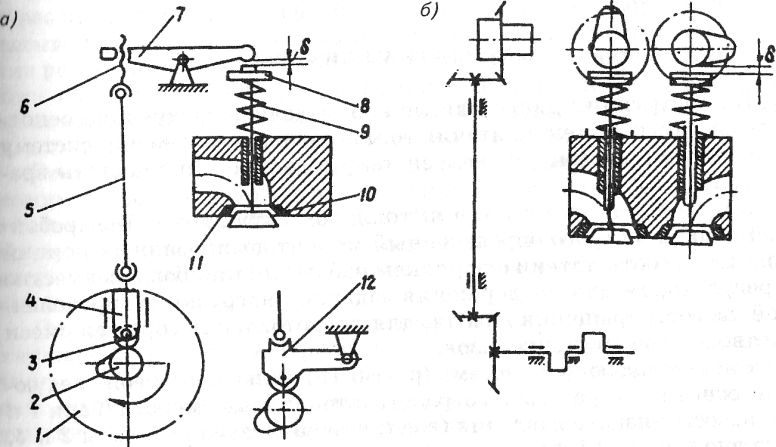

Механизм газораспределения с нижним расположением кулачкового вала (рис. 4, а) состоит из шестерни 1, кулачкового вала 2, роликов 3,толкателей 4 в виде цилиндра или рычага — рокера I 12, штанги 5, регулировочного винта 6, коромысла 7, тарелей 8, пружин 9, клапанов 10 и седел 11.

Механизм газораспределения с верхним расположением кулачкового вала (рис. 4, б) применяется в дизелях большой мощности, чтобы изменение размеров при нагревании деталей механизма газораспределения не нарушало плотной посадки клапана в гнезде. Между клапаном и коромыслом или клапаном и кулачком распределительного вала должен быть зазор 5, величина которого устанавливается с помощью регулировочного винта 6 (рис. 6.17, а) или резьбовой тарели. Каждый кулачок управляет только одним клапаном — впускным или выпускным. Кулачки расположены на валу в определенном положении в соответствии с порядком работы цилиндров двигателей и согласно фазам газораспределения.

Для более равномерного изнашивания опорных цилиндрических направляющих поверхностей толкатель одновременно с прямолинейным движением совершает вращательное движение вокруг cвоей оси.

|

|

|

Клапан 10 (рис. 4, а) прижимается к седлу 11 клапанной пружиной 9, которая одним концом упирается в выточку на головке цилиндров, а другим — в опорную шайбу 8.

Рис. 4. Газораспределительный механизм: а — с верхним расположением клапанов и нижним расположением кулачкового вала; б — с верхним расположением клапанов и кулачкового вала

При набегании кулачкового вала 2 на ролик 3 толкатель 4 приподнимается вверх и через штангу 5 и регулировочный винт 6 поворачивает коромысло 7. Длинное плечо коромысла, упираясь и торец стержня, перемещает клапан в направляющей втулке, запрессованной в головку цилиндра. При этом клапан отходит от седла 11 и надпоршневая полость цилиндра сообщается с атмосферой.

Некоторые дизели имеют по две-три пружины на каждом клапане, что дает возможность уменьшить размеры пружин и увеличить надежность работы клапанов и пружин. При этом пружины имеют разные направления витков и размещены одна внутри другой.

2015-01-30

2015-01-30 5375

5375