Выполняем задание:

Сталь У10– сталь инструментальная углеродистая.

Применение: инструмент, работающий в условиях, не вызывающих разогрева режущей кромки: метчики ручные, рашпили, надфили, пилы для обработки древесины, матрицы для холодной штамповки, гладкие калибры, топоры. Химический состав стали приведен в таблице 3.

Таблица 3

Химический состав стали, %

| C | Si | Mn | Ni | S | P | Cr | Cu |

| 0,96 – 1,03 | 0,17 – 0,33 | 0,17 – 0,33 | до 0,25 | до 0,028 | до 0,03 | до 0,2 | до 0,25 |

В таблице 4 представлены температуры критических точек.

Таблица 4

Температуры критических точек, °С

| Aс1 | Ac3 (Acm) | Ar1 |

Механические свойства стали приведены в таблице 5.

Таблица 5

Механические свойства

| Предел прочности σв, МПа | Относительное удлинение после разрыва δ, % |

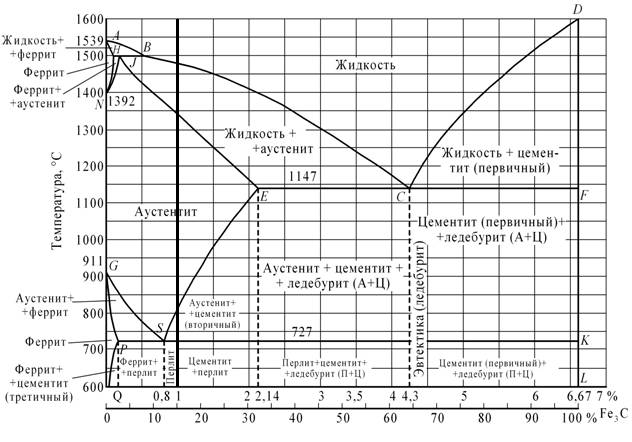

На рисунке 3 изображена диаграмма состояния «железо-цементит» с указанием линии сплава, соответствующей содержанию углерода 1,0%.

Заэвтектоидная сталь – это сталь, в которой содержится углерода более 0,8%, но менее 2,14%. Такое количество углерода содержится в инструментальной стали У10 (1,0 % углерода).

|

|

|

Закалкой стали называют такую операцию термической обработки, при которой стальные детали нагревают до температуры, несколько выше критической, выдерживают при этой температуре и затем быстро охлаждают в воде или масле.

Основное назначение закалки – получение стали с высокими твердостью, прочностью, износостойкостью и другими свойствами.

|

| Рисунок 3. Диаграмма состояния «железо-цементит» с обозначением линии, соответствующей заданной концентрации углерода |

Для закалки заэвтектоидные стали нагревают на 50…70°С выше точки Ас1. Температура закалки углеродистой инструментальной сталей У10 должна быть 780…800°С, т.е. несколько выше Ас1, но ниже Ас3 для того, чтобы в результате закалки сталь получила мартенситную структуру и сохранила мелкое зерно. Таким образом, после закалки в структуре заэвтектоидных сталей будет мартенсит с цементитом и небольшое количество остаточного аустенита. Закалку проводят в масле.

Для стали У10 производят низкотемпературный отпуск при 150…200°С, что обеспечивает инструменту максимальную твердость (HRC 62…64).

Отпуск заключается в нагреве закаленной стали до температуры ниже критической точки Ас1, выдержке при заданной температуре и последующем охлаждении с определенной скоростью. Отпуск является окончательной операцией термической обработки, в результате которой сталь приобретает требуемые механические свойства.

После отпуска снижаются закалочные микронапряжения, мартенсит закалки переводится в отпущенный мартенсит, повышается прочность и немного улучшается вязкость без заметного снижения твердости. Продолжительность отпуска 1…2,5 часа. Охлаждение после отпуска осуществляется на спокойном воздухе.

|

|

|

Микроструктура до отпуска та же, что и после закалки – мартенсит и остаточный аустенит. Структура отпущенной стали формируется в период выдержки при температуре отпуска, следовательно, именно в этот период происходит образование отпущенного мартенсита из закалочного. Охлаждение не оказывает влияния на структурное состояние стали.

3. Для реостатных приборов выбран сплав константан:

2015-01-30

2015-01-30 14237

14237