Выполняем задание:

Сталь 40ХМ – сталь жаропрочная релаксационная, содержит 0,4% углерода, 1% хрома и 1% молибдена. Применение: различные улучшаемые детали: валы, оси, зубчатые колеса, фланцы, корпуса обшивки, лопатки компрессорных машин, работающие при температуре до 200°С, рычаги, толкатели, ответственные сварные конструкции, работающие при знакопеременных нагрузках, крепежные детали, работающие при низких температурах.

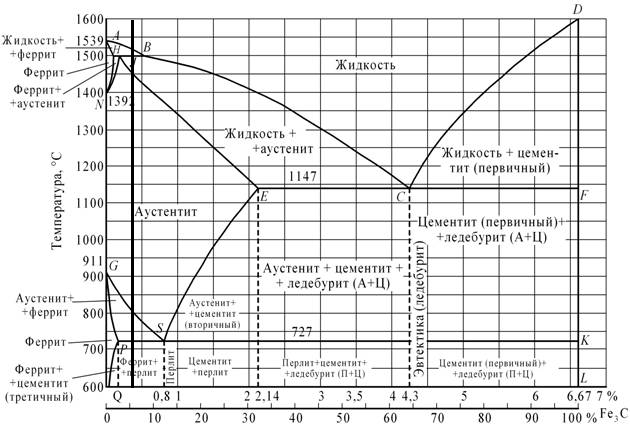

Доэвтектоидные стали подвергают полной закалке, при этом оптимальной температурой нагрева является температура Ас3 + 30÷50°С (рисунок 4). Исходная структура стали феррит + перлит при нагреве стали до температуры закалки (выше Ас3) и выдержки при этой температуры превращается в аустенит. Такая температура обеспечивает получение при нагреве мелкокристаллического аустенита, а после охлаждения – мелкокристаллического мартенсита, который является наиболее твердой железоуглеродистой фазой. Температура закалки составляет 768 + 30÷50°С.

|

| Рисунок 4. Диаграмма состояния «железо-цементит» с обозначением линии, соответствующей заданной концентрации углерода |

Значительный перегрев выше критической температуры приводит к образованию крупнокристаллического аустенита, что впоследствии снижает механические свойства стали. При закалке не весь аустенит превращается в мартенсит, и структура закаленной стали представляет собой мартенсит и остаточный аустенит.

|

|

|

Образование мартенсита в результате закалки приводит к большим остаточным напряжениям, повышению твердости, прочности, но резко возрастает склонность материала к хрупкому разрушению, особенно при динамических нагрузках. Поэтому проводят окончательную операцию термической обработки – высокотемпературный отпуск при температуре 480°С, при котором снимаются остаточные напряжения и обеспечиваются необходимые механические свойства материала.

Таким образом, сталь подвергают закалке в воде или масле от 800÷820°С и отпуску при 480°С. Структура стали после отпуска – троостит отпуска.

Хром – это один из важнейших легирующих элементов сталей. Он повышает твердость и прочность, незначительно уменьшая пластичность, увеличивает коррозионную стойкость; содержание больших количеств хрома делает сталь нержавеющей и обеспечивает устойчивость магнитных сил. Хром повышает способность сталей к термическому упрочнению, их стойкость к окислению, обеспечивает повышение прочности при повышенных температурах.

Молибден образует в сталях карбиды. Он растворяется в цементите только немного. Молибден образует карбиды молибдена, как только содержание углерода в стали становится достаточно высоким. Молибден способен обеспечивать дополнительное термическое упрочнение в ходе отпуска закаленных сталей. Он повышает сопротивление сталей ползучести низколегированных при высоких температурах.

|

|

|

Добавки молибдена способствуют измельчению зерна сталей, повышают упрочняемость сталей термической обработкой, увеличивают усталостную прочность сталей. Легированные стали с содержанием молибдена 0,20…0,40 % замедляют возникновение отпускной хрупкости, но не устраняют ее полностью.

Легирующие элементы оказывают влияние на рост зерна аустенита при нагреве. Элементы, образующие карбиды (хром, молибден), препятствуют росту зерна аустенита. Сохранение мелкозернистого состояния аустенита до температур 930…950°С обусловлено высокой теплостойкостью карбидов, являющихся барьерами для перемещения границ зерна аустенита. Мелкоигольчатый мартенсит, полученный из мелкозернистого аустенита, обеспечивает стали повышенную вязкость.

Легирующих элементов, введенные в заданную сталь, снижают мартенситную точку и увеличивают количество остаточного аустенита, что ухудшает качество стали после закалки. Для устранения остаточного аустенита такие стали после закалки обрабатываются холодом.

2015-01-30

2015-01-30 3460

3460