Низкотемпературный (низкий) отпуск проводят при нагреве до 250° С. При этом снижаются закалочные макронапряжения, мартенсит закалки переходит в отпущенный мартенсит, повышается прочность и немного улучшается вязкость без заметного снижения твердости. Закаленная сталь (0,6 – 1,3 % С) после низкого отпуска сохраняет твердость 58 – 63 HRC, а следовательно, высокую износостойкость. Однако такое изделие (если оно не имеет вязкой сердцевины) не выдерживает значительных динамических нагрузок.

Низкотемпературному отпуску подвергают режущий и мерительный инструмент из углеродистых и низколегированных сталей, а также детали, претерпевшие поверхностную закалку, цементацию, цианирование. Реже низкий отпуск применяют для среднеуглеродистых сталей (0,3 – 0,45 % С). Продолжительность отпуска составляет обычно 1 – 2,5 ч, а для изделий больших сечений и измерительных инструментов назначают более длительный отпуск.

Среднетемпературный (средний) отпуск выполняют при 350 – 500° С и применяют главным образом для пружин и рессор, а также для штампов. Такой отпуск обеспечивает высокие пределы упругости и выносливости и релаксационную стойкость. Структура стали после среднего отпуска – тростит отпуска; твердость стали 40 – 50 HRC. Температуру отпуска надо выбирать таким образом, чтобы не вызвать необратимой отпускной хрупкости.

Охлаждение после отпуска при 400 – 450° С следует проводить в воде, что способствует образованию на поверхности сжимающих остаточных напряжений, которые увеличивают предел выносливости пружин.

Высокотемпературный (высокий) отпуск проводят при 500 – 680° С. Структура стали после высокого отпуска – сорбит отпуска. Высокий отпуск создает наилучшее соотношение прочности и вязкости стали.

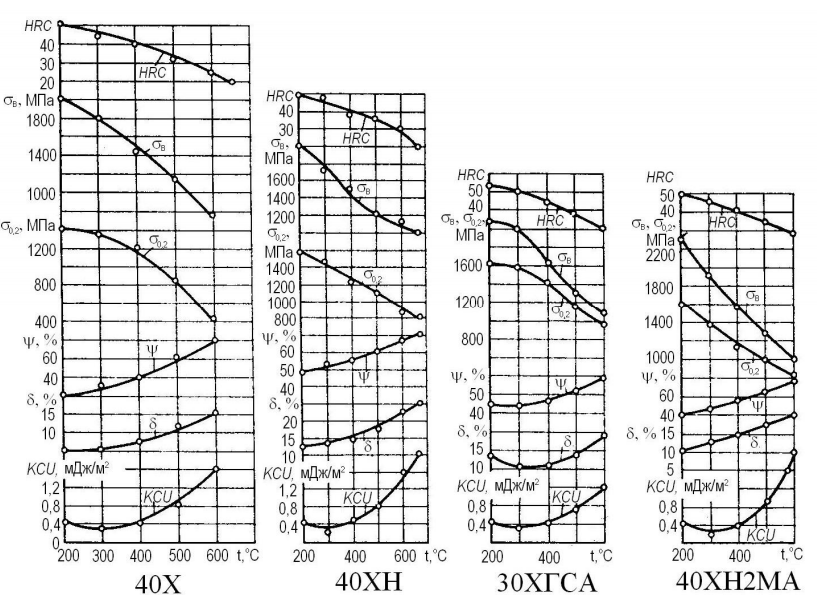

Рис.101. Влияние температуры отпуска на механические свойства конструкционных улучшаемых сталей

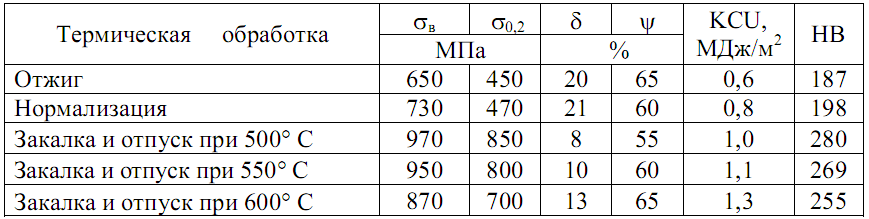

Таблица 6

Влияние термической обработки на механические свойства стали с 0,45 % С

(табл. 6). Термическую обработку, состоящую из закалки и высокого отпуска, называют улучшением.

Улучшению подвергают среднеуглеродистые (0,3 – 0,5 % С) конструкционные стали, к которым предъявляются высокие требования по пределу выносливости и ударной вязкости. Улучшение значительно повышает конструктивную прочность стали, уменьшая чувствительность к концентраторам напряжений, увеличивая работу развития трещин и снижая температуру порога хладноломкости. Трещиностойкость К1с после, улучшения – 250 – 350 МПа·м1/2.

Отпуск при 550 – 600° С в течение 1 – 2 ч почти полностью снимает остаточные напряжения, возникшие при закалке. Длительность высокого отпуска составляет 1 – 6 ч в зависимости от габарита изделий. Изменение механических свойств по мере повышения температуры отпуска приведено на рис. 101.

ДЕФЕКТЫ, ВОЗНИКАЮЩИЕ ПРИ ТЕРМИЧЕСКОЙ ОБРАБОТКЕ СТАЛИ

К наиболее распространенным дефектам, которые могут возникнуть при закалке стали, относят трещины в изделии – внутренние или наружные.

Трещины. Трещины образуются при закалке в тех случаях, когда внутренние растягивающие напряжения, возникающие в результате мартенситного превращения, превышают сопротивление стали разрушению. Трещины образуются при температурах ниже точки Мн, чаще после охлаждения. Склонность к образованию трещин возрастает с увеличением в стали содержания углерода, повышением температуры нагрева под закалку и увеличением скорости охлаждения в температурном интервале мартенситного превращения.

Другой причиной образования трещин является наличие в изделии концентраторов напряжений (резкое изменение сечения изделия или местные вырезки, углубления, выступы и т. д.).

Трещины – неисправимый дефект. Для предупреждения их образования рекомендуется: при конструировании изделий избегать резких выступов, заостренных углов, резких переходов от толстых сечений к тонким и т. д.; закалка от возможно более низких температур для деталей, прокаливающихся полностью; медленное охлаждение в мартенситном интервале температур, достигаемое ступенчатой закалкой; изотермическая закалка и выполнение отпуска немедленно после закалки.

Деформация и коробление. Деформация, т. е. изменение размеров и формы изделий, происходит при термической обработке в результате термических и структурных напряжений под действием неоднородных объемных изменений, вызванных неравномерным охлаждением и фазовыми превращениями.

Несимметричную деформацию изделий в практике часто называют короблением (поводкой). Оно наблюдается при неравномерном и чрезмерно высоком нагреве под закалку, неправильном положении детали при погружении в закалочную среду и высокой скорости охлаждения в мартенситном интервале температур. Исключение этих причин значительно уменьшает коробление.

Коробление труднее устранить в длинных и тонких изделиях. Для уменьшения его такие детали охлаждают при закалке в зажатом состоянии (в штампах, прессах и приспособлениях). В момент протекания мартенситного превращения сталь разупрочняется.

Размеры изделия после закалки даже при отсутствии коробления не совпадают с исходными значениями. Вызываемую этими изменениями деформацию можно уменьшить подбором соответствующего состава стали и условий термической обработки.

ПОВЕРХНОСТНАЯ ЗАКАЛКА

ЗАКАЛКА С ИНДУКЦИОННЫМ НАГРЕВОМ

При поверхностной закалке на некоторую (заданную) глубину закаливается только поверхностный слой, тогда как сердцевина изделия остается незакаленной.

Основное назначение поверхностной закалки: повышение твердости, износостойкости и предела выносливости обрабатываемого изделия. Сердцевина остается вязкой и воспринимает ударные нагрузки. В практике более часто применяют поверхностную закалку с индукционным нагревом током высокой частоты (ТВЧ).

Индукционный нагрев происходит вследствие теплового действия тока, индуктируемого в изделии, помещенном в переменное магнитное поле.

Глубина закалки примерно равна глубине нагрева до температуры выше критической точки Ac3, глубинные слои детали нагреваются ниже температур критических точек и при охлаждении не упрочняются. При необходимости повышения прочности сердцевины перед поверхностной закалкой деталь подвергают нормализации.

Выбор оптимальной толщины упрочняемого слоя определяется условиями работы детали. Когда изделие работает только на износ или в условиях усталости, толщину закаленного слоя чаще принимают 1,5 – 3 мм, в условиях высоких контактных нагрузок и возможной перешлифовки – 4 – 5 мм. В случае особо больших контактных нагрузок, например для валков холодной прокатки, толщина закаленного слоя достигает 10 – 15 мм и выше.

Обычно считают, что площадь сечения закаленного слоя должна быть не более 20 % всего сечения. Для зубчатых колес толщина слоя составляет 0,2 – 0,28 от их модуля.

После закалки с индукционным нагревом изделия повергают низкому отпуску при 160 – 200° С, нередко и самоотпуску.

Для поверхностной индукционной закалки применяют стали, содержащие 0,4 – 0,5 % С (40, 45, 40Х, 45Х, 40ХН и др.), которые после закалки имеют высокие твердость (HRC 50 – 60), сопротивляемость износу и не склонны к хрупкому разрушению.

Особенно эффективен этот метод для серийного и массового производства. В то же время он экономически нерентабелен для закалки единичных деталей, для каждой из которых требуется изготовить собственный индуктор и подобрать режим обработки. Закалка с индукционного нагрева находит широкое применение в промышленности. Например, многие детали автомобилей и тракторов подвергают индукционной закалке.

ЗАКАЛКА С ГАЗОПЛАЗМЕННЫМ НАГРЕВОМ

Этот способ закалки применяют для крупных изделий (прокатных валков, валов и т.д.). Поверхность детали нагревают газовым пламенем, имеющим высокую температуру (2400 – 3150° С). Вследствие подвода значительного количества теплоты поверхность изделия быстро нагревается до температуры закалки, тогда как сердцевина детали не успевает нагреться. Последующее быстрое охлаждение обеспечивает закалку поверхностного слоя. В качестве горючего применяют ацетилен, светильный и природный газы, а также керосин. Для нагрева используют щелевые горелки (имеющие одно отверстие в форме щели) и многопламенные.

Толщина закаленного слоя обычно 2 – 4 мм, а его твердость для стали с 0,45 – 0,5 % С составляет 50 – 56 HRC. В тонком поверхностном слое образуется мартенсит, а в нижележащих слоях тростит + мартенсит. Газопламенная закалка вызывает меньшие деформации, чем объемная закалка. Процесс газопламенной закалки можно автоматизировать и включить в общий поток механической обработки. Для крупных деталей этот способ закалки часто более рентабелен, чем закалка с индукционным нагревом.

ПОВЕРХНОСТНАЯ ЗАКАЛКА ПРИ НАГРЕВЕ ЛАЗЕРОМ

Лазеры – это генераторы света (квантовые генераторы оптического диапазона). В основу их работы положено усиление электромагнитных колебаний с помощью индукционного излучения атомов (молекул). Лазерное излучение монохроматично, распространяется очень узким пучком и характеризуется чрезвычайно высокой концентрацией энергии. Для промышленных целей применяют наиболее часто СО2-лазеры непрерывно-волнового типа мощностью 0,5 – 5кВт.

Применение лазеров для термической обработки основано на трансформации световой энергии в тепловую.

Под воздействием лазерного излучения за короткий промежуток времени (10-3 – 10-7 с) поверхность детали из стали или чугуна нагревается до очень высоких температур. Распространение теплоты в глубь металла осуществляется путем теплопроводности. После прекращения действия лазерного излучения происходит закалка нагретых участков благодаря интенсивному отводу теплоты вглубь металла (самозакалка). Скорость охлаждения составляет 103 – 105 ° С/с.

Нагрев лазером для термической обработки осуществляется удельной мощности 103 – 104 Вт/см2

. Для снижения отражательной способности поверхности металла и, следовательно, повышения эффективности лазерного нагрева на поверхность наносят пленки сульфитов (Fe2S3), фосфатов Mg3(PO4)2, Zn3(PO4)2, а также сажи, коллоидный раствор углерода в ацетоне и другие неметаллы и краски. Нагрев может осуществляться лазерами импульсного и непрерывного излечения. Лазеры непрерывного излучения более производительны и обеспечивают равномерность упрочнения.

Лазерную обработку успешно применяют для поверхностного упрочнения отливок из перлитного серого, ковкого и высокопрочного чугунов. Благодаря оплавлению поверхности и образованию ледебуритной эвтектики (отбел чугуна) и мартенситного подслоя твердость на поверхности достигает 750 – 900 НВ. Частичное оплавление ухудшает чистоту поверхности. При отсутствии оплавления твердость после нагрева лазером повышается в результате закалки тонкого поверхностного слоя.

Лазерная закалка – перспективный метод упрочнения сложных изделий, долговечность которых лимитируется износостойкостью и сопротивлением усталости, когда их закалка другими методами затруднена.

2015-01-30

2015-01-30 5326

5326