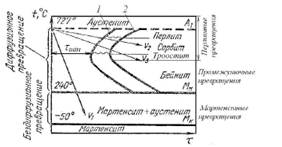

Для описания кинетики превращения переохлажденного аусте-

нита используют экспериментально построенные диаграммы время–

температура – степень изотермического превращения аустенита

. Кривая 1 характеризует начало распада аустенита, кривая 2 –

окончание распада. Линии Мн и Мк соответственно температуры на-

чала и конца мартенситных превращений.

Область инкубационного периода, расположенная левее кривой

начала распада аустенита, с увеличением степени переохлаждения

сначала резко уменьшается до минимума, а затем опять увеличивает-

ся. В зоне наименьшей устойчивости аустенита скорость превраще-

ния очень велика, а сам период составляет для углеродистых сталей

1…1,5 с. Увеличение инкубационного периода при более низких тем-

пературах вызвано снижением скорости образования и роста новых

фаз вследствие замедления процесса диффузии.

В зависимости от степени переохлаждения аустенита различают

три температурные области превращения: перлитную, мартенсит-

|

|

|

ную и промежуточную (бейнитную). Свойства и строение продуктов

превращения аустенита зависят от температуры, при которой проис-

ходит распад. Распад аустенита на ферритно-цементитную смесь начинается

с образования по границам зерен более богатого углеродом цементи-

та. Соседние с образовавшимся цементитом области обедняются уг-

леродом и испытывают полиморфное превращение , образуя

феррит. Рост пластинок феррита приводит к обогащению соседних

областей углеродом, что приводит к зарождению новых пластинок

цементита и т. д. Происходит рост феррито-цементитных колоний.

24) Отжиг I рода производится с целью устранения в отливках, по-

ковках, штамповках физической или химической неоднородности,

созданной предшествующими технологическими операциями

Отжиг II рода с фазовой перекристаллизацией производится

при нагреве выше точек Ас1 или Ас3 с целью измельчения зерна, уст-

ранения строчечности структуры, возникающей при горячей обработ-

ке давлением, повышения пластичности металла и др.

Гомогенизирующий отжиг применяют для устранения дендрит-

ной и внутрикристаллитной ликвации для высоколегированных ста-

лей, а также для цветных металлов и сплавов

Рекристаллизационный отжиг применяют для деталей, под-

вергшихся обработке методами холодного пластического деформиро-

вания (прокатка, штамповка, высадка и др.), с целью устранения на-

клепа и текстуры, возникающих при обработке

Отжиг для снятия остаточных напряжений применяется для

литых, сварных и обработанных путем резания деталей, в которых

вследствие неравномерного охлаждения возникли внутренние напря-

|

|

|

жения

Нормализационный отжиг (нормализация) производится путем

нагрева деталей из доэвтектоидных сталей выше линии Ас3, а заэвтек-

тоидных сталей выше Аст на 30…50 °С, выдержки до их полного про-

грева и последующего охлаждения на воздухе. Вследствие большого

переохлаждения происходит измельчение структуры, на 10…15 %

повышается прочность материала

25) Под закалкой понимается термическая обработка, заключаю-

щаяся в нагреве доэвтектоиных углеродистых сталей на 30…50 °С

выше линии Ас3, а эвтектоидных и заэвтектоидных сталей выше линии

Ас1, выдержке при этой температуре и последующем охлаждении со

скоростью выше критической

Критической скоростью закалки называется минимальная ско-

рость охлаждения, при которой весь аустенит переохлаждается до ли-

нии мартенситных превращений, не претерпевая распада

Под прокаливаемостью понимается глубина слоя с мартенсит-

ной или троосто-мартенситной структурой и высокой твердостью.

Прокаливаемость определяется критической скоростью охлаждения.

Закалка в одном охладителе называется непрерывной. Применя-

ется для деталей несложной геометрической формы из углеродистых

и легированных сталей.

Закалка в двух средах или прерывистая применяется для сниже-

ния внутренних напряжений в области мартенситных превращений,

предотвращения коробления деталей и образования закалочных тре-

щин. При этом виде закалки деталь резко охлаждается до температур

несколько выше линии начала мартенситных превращений, а затем ее

быстро переносят в менее интенсивный охладитель (вода–масло).

Закалка с самоотпуском применяется для обработки ударного

инструмента (зубила, молотка, других слесарных и кузнечных инст-

рументов). При этом виде закалки в охлаждающую среду погружают

часть детали или охлаждение в закалочной среде прерывают при оп-

ределенной температуре и затем охлаждают на воздухе. Так как серд-

цевина детали охлаждается более медленно, происходит отпуск по-

верхности.

Ступенчатая закалка проводится для деталей типа осей, вали-

ков диаметром не более 10 мм. При этом виде закалки охлаждение

производят до температуры несколько выше линии начала мартен-

ситных превращений, выдерживают в горячем масле или солевой

ванне в течение времени, не превышающем времени устойчивого со-

стояния аустенита при данной температуре, и затем охлаждают на

воздухе. При охлаждении на воздухе можно осуществлять правку де-

тали, если ее повело.

Изотермическая закалка выполняется подобно ступенчатой, но

с более длительной выдержкой (обычно в расплавах солей) до час-

тичного или полного распада аустенита, с целью получения бейнит-

ной или бейнитно-мартенситной структуры. При этом виде закалки

несколько снижается твердость, но увеличивается пластичность ста-

лей.

26) Отпуском называется термическая обработка, заключающаяся

в нагреве закаленных сталей до температур ниже точки А1, выдержке

и охлаждении на воздухе (иногда и в воде). После закалки в большин-

стве случаев стали имеют структуру мартенсита и остаточного аусте-

нита, являющихся метастабильными фазами.

Первое превращение для углеродистых сталей протекает при

температурах 80…150 С. При этом из мартенсита выделяется часть

углерода с образованием мелкодисперсных -карбидов с химическим

составом, близким к Fe2C, которые когерентно связаны с решеткой

мартенсита.

Второе превращение протекает в диапазоне 150…350 С. При

этих температурах ускоряются диффузионные процессы. Продолжа-

ется распад мартенсита, который распространяется на весь объем, со-

ответственно снижается количество углерода в мартенсите до вели-

|

|

|

чины 0,2 % и неоднородность его распределения

Третье превращение происходит при температурах 350…450 С.

Полностью завершается выделение углерода из мартенсита и карбид-

ные превращения – FexC Fe3C. Изменяются размеры карбидных

частиц и форма их приближается к сфероидальной. Образующаяся

структура называется трооститом отпуска.

Четвертое превращение при отпуске происходит при температу-

рах выше 450 С. В углеродистых сталях фазовых превращений уже не

происходит, а протекает процесс коагуляции и сфероидизации карби-

дов. Происходит растворение более мелких и рост более крупных кар-

бидов. Образуется структура, называемая сорбитом отпуска.

Низкотемпературный отпуск проводят с нагревом углероди-

стых сталей до температуры 150…250 °С

Среднетемпературный отпуск выполняют с нагревом до тем-

пературы 350…500 °С

Высокотемпературный отпуск проводят с нагревом до

500…680 °С с целью увеличения вязкости закаленных сталей.

27) Под термомеханической обработкой (ТМО) понимается техно-

логический процесс, сочетающий термическую обработку с пластиче-

ским деформированием стали в аустенитном состоянии. Различают

высокотемпературную (ВТМО) и низкотемпературную (НТМО)

термомеханическую обработку.

При ВТМО детали нагреваются до температуры выше Ас3, при

которой сталь имеет аустенитную структуру, и производится пласти-

ческое деформирование (обжатие) со степенью деформирования до

20…30 %. После чего детали подвергаются немедленной закалке и

низкотемпературному отпуску.

При НТМО стали нагревают до температуры выше Ас3, охлаж-

дают до температуры относительной устойчивости аустенита, но ни-

же температуры рекристаллизации, пластически деформируют (сте-

пень деформирования до 75…95 %) и производят закалку. После

закалки выполняют низкий отпуск

Высокотемпературной термохимической обработке можно под-

вергать любые стали, НТМО – только стали с повышенной устойчи-

востью переохлажденного аустенита (легированные стали).

После ТМО механические свойства стали выше, чем после

|

|

|

обычной закалки. Наибольшее упрочнение достигается после НТМО.

После ВТМО структура мелкоблочная, как и после закалки – мартен-

сит тонкого строения. В процессе НТМО при обжатии возрастает об-

щая плотность дислокаций, которая остается и после закалки на мар-

тенсит.

28) Цементацией называется процесс диффузионного насыщения

поверхностного слоя углеродом при нагреве в углеродсодержащей

среде.

Цементации подвергаются низкоуглеродистые и низколегиро-

ванные конструкционные стали с содержанием углерода от 0,12 до

0,25 %. Проводят ее с целью повышения твердости, износостойкости,

предела выносливости поверхностных слоев детали при сохранении

вязкой сердцевины. Для углеродистых сталей это достигается обога-

щением поверхности детали углеродом до 0,8…1,0 % с последующей

закалкой и низкотемпературным отпуском. В случае местной цемен-

тации (отдельных участков детали) остальную часть, не подвергаю-

щуюся цементации, защищают слоем меди толщиной 0,02…0,05 мм,

наносимой электролитическим способом, или покрывают огнеупор-

ными обмазками.

Различают два вида цементации: в твердом карбюризаторе и

в газовой среде.

Цементация в твердом карбюризаторе (науглероживающей

среде) осуществляется при температуре 920…950 °С в закрытых ем-

костях (металлических ящиках). Длительность выдержки при этой

температуре назначают 7…9 мин на 1 см высоты ящика. В качестве

твердых карбюризаторов используют древесные угли (дуб, береза),

каменноугольный полукокс или торфяной кокс в смеси с углекислы-

ми солями (BaCO3, Na2CO3 и др.). Соли берут 10…40 % массовых от

общей загрузки

Процесс цементации в газовой среде осуществляется в специ-

альных герметичных печах, в которые непрерывно подается углерод-

содержащий газ (метан, пропан-бутановые смеси и др.). Производится

также впрыскивание жидких углеводородов – керосина, синтина,

спиртов.

29) Азотирование представляет собой процесс диффузионного на-

сыщения поверхностного слоя детали азотом в среде азотсодержаще-

го газа (аммиака, аммиака с азотом и др.)

Азотированию подвергают среднеуглеродистые стали, содержа-

щие 0,4…0,5 % углерода, легированные элементами, образующими

нитриды – Cr, Mo, V и др. Весьма эффективно азотирование для сталей

легированных алюминием. Длительность выдержки при насыщении

азотом 24…60 ч. Азотирование производят на глубину до 0,3…0,6 мм.

Твердость и толщина азотированного слоя зависят от температуры, дав-

ления газа, длительности процесса насыщения, химического состава

стали

В промышленности применяется также ионное азотирование

(азотирование в тлеющем разряде), которое проводится в разряжен-

ной азотсодержащей атмосфере аммиака или азота.

30)цианирование Одновременное диффузионное насыщение поверхность

стали

углеродом и азотом в расплавленных цианистых солях называется

цианированием, а в газовой среде – нитроцементацией. Диффузион-

ное насыщение одновременно углеродом и азотом осуществляется с

целью повышения твердости и износостойкости поверхностей дета-

лей из среднеуглеродистых сталей.

Нитроцементация производится в среде науглероживающего га-

за и аммиака в специальных герметичных печах при температуре

850…860 °С в течение 4…10 ч

Нитроцементация осуществляется на глубину 0,2…0,8 мм.

После насыщения сразу же из печи производится закалка и низкотем-

пературный отпуск при температуре 160…180 °С. Нитроцементация

проводится при температуре на 100 °С ниже, чем цементация при той

же скорости процесса и обеспечивает такую же твердость поверхно-сти 58…64 HR

31) Борированием называется химико-термическая обработка, за-

ключающаяся в диффузионном насыщении поверхности бором при

нагреве в борсодержащей среде.

Борирование производится с целью увеличения твердости, абра-

зивной и коррозийной стойкости, тепло- и жаростойкости стальных

деталей. Производится борирование в расплавах солей (жидкостное)

и в газовой среде.

Диффузионное насыщение поверхностей стальных деталей раз-

личными металлами (Al, Cr, Zn и др.) и их комплексами с целью по-

вышения жаростойкости, твердости, износостойкости и стойкости

к коррозии называется диффузионной металлизацией.

Различают следующие методы диффузионной металлизации:

– путем погружения в расплавленный металл с более низкой

температурой плавления (Al, Zn);

– насыщением из расплавленных солей, содержащих диффунди-

рующий металл;

– насыщение из сублимированной фазы путем испарения диф-

фундирующего элемента;

– насыщение из газовой фазы, состоящей из галогенных соеди-

нений диффундирующих элементов.

32) Классификаци стали

По химическому составу стали подразделяются на углеродистые

и легированные.

Углеродистые стали кроме углерода и железа содержат до 0,8%

марганца, до 0,4 % кремния, которые попадают в сталь в процессе ее

получения при раскислении, а также вредные примеси – серу и фос-

фор до 0,05 %.

Стали, содержащие 0,02…0,25 % С, относятся к низкоуглероди-

стым, содержащие 0,30…0,60 % С – к среднеуглеродистым, при со-

держании более 0,60 % С – к высокоуглеродистым сталям.

К легированным сталям относятся стали, содержащие легирую-

щие элементы, вводимые с целью регулирования структуры и свойств,

независимо от их количества. При содержании марганца более 0,8 %

и кремния более 0,4 % их также относят к легирующим элементам.

В зависимости от количества легирующих элементов в стали их

подразделяют на:

– низколегированные, содержащие до 2,5 % легирующих эле-

ментов;

– среднелегированные, содержащие 2,5…10 % легирующих

элементов;

– высоколегированные, содержащие более 10 % легирующих

элементов.

По качеству различают стали обыкновенного качества, качест-

венные, высококачественные и особовысококачественные.

Углеродистые стали обыкновенного качества

обозначаются буквами Ст и далее следует условный

номер марки от 0 до 6, в зависимости от содержания углерода и меха-

нических свойств сталей.

Для обозначения степени раскисления к обозначению марки стали

добавляются индексы: кп-кипящая, пc-полуспокойная, cп-спокойная.

Например, Ст 4 кп

Углеродистые инструментальные стали обозначаются буквой У,

за которой следуют цифры, обозначающие среднее количество угле-

рода в десятых долях процента. Например, У8 (0,75…0,81 % С),

У10 (0,95…1,04 % С). В высококачественных сталях в конце марки

ставится буква А.

Легированные стали в своем обозначении содержат определен-

ное сочетание букв и цифр. Легирующие элементы обозначаются сле-

дующими буквами русского алфавита: Х – хром, Н – никель, В –

вольфрам, М – молибден,

33) Конструкционные стали применяются для изготовления широ-

кого класса деталей, работающих в различных климатических усло-

виях, при воздействии статических и динамических нагрузок. Они

должны обладать высокой конструкционной прочностью, хорошо со-

противляться ударным нагрузкам, усталости, а испытывающие фрик-

ционное взаимодействие – износостойкостью. От них требуется также

высокие технологические свойства.

Машиностроительные качественные стали общего назначения

подразделяются на цементуемые и улучшаемые. Цементуемые стали

применяются для деталей, работающих при воздействии динамических

нагрузок и испытывающих фрикционное взаимодействие, от которых

требуется высокая поверхностная твердость и вязкая сердцевина.

Для деталей, испытывающих значительные ударные и знакопе-

ременные нагрузки, имеющих большое сечение и сложную конфигу-

рацию, применяют хромоникелевые стали 12ХН3А, 12Х2Н4А,

20ХН3А

Для крупных тяжелонагруженных деталей используют стали,

дополнительно легированные вольфрамом или молибденом, напри-

мер, 18Х2Н4ВА или 18Х2Н4МА

2015-05-26

2015-05-26 397

397