Бурильная колонная состоит из следующих элементов: утяжеленных бурильных труб (УБТ), стальных (СБТ) или легкосплавных бурильных труб (ЛБТ), ведущей бурильной трубы, резьбовых переводников, центраторов и калибраторов.

Выбор параметров и расчет УБТ

В процессе бурения вертикальных скважин бурильная колонна обычно состоит из компоновки низа бурильной колонны (КНБК) и бурильных труб (БТ).

КНБК включает в себя утяжеленные бурильные трубы (УБТ), долота, забойные двигатели и центрирующие элементы (калибраторы, центраторы и т.п.), определенное сочетание которых позволяет пробурить скважину согласно заданному профилю.

Принимаем, что КНБК состоит из одной ступени УБТ. Тогда расчет КНБК при роторном бурении заключается в определении диаметра и длины УБТ, обеспечивающих заданную нагрузку на долото, устойчивость и прочность компоновки.

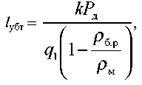

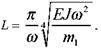

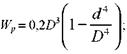

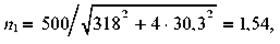

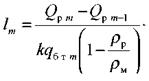

Длина одноступенчатой компоновки УБТ при роторном бурении определяется по формуле:

(1.10)

(1.10)

где l УБТ – общая длина УБТ, м; РД – осевая нагрузка на долото, кН; rж,rтр – плотность жидкости и материала УБТ кг/м3; qУБТ – масса погонного метра УБТ, кг/м; g = 9.81 м/с2 - ускорение силы тяжести.

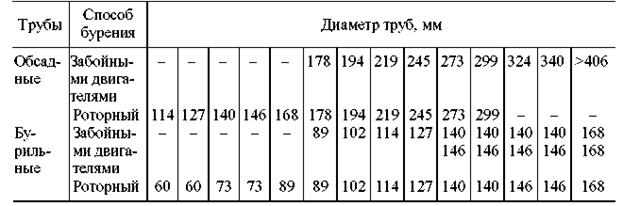

Рекомендуемые диаметры бурильных и утяжеленных бурильных труб в зависимости от диаметра долот, приведены в табл. 1.11.

Таблица 1.11

Рекомендуемые сочетания наружных диаметров элементов бурильных колонн в зависимости от диаметров долот

| Диаметр долот, мм | Диаметр забойного двигателя, мм | Диаметр круглых УБТ, мм при способе бурения | Диаметр СБТ, мм | Диаметр ЛБТ, мм | |

| Забойным двигателем | Ротором | ||||

| 139,7-146,0 149,2-158,7 165,1-171,4 187,3-200,0 212,7-244,5 250,8 269,9 295,3 311,1-320,0 349,2-393,7 445,5 и более | 164;172 | 73; 89 219; 229 | 120; 133 219; 229 229; 245 245; 254 | 73;89 127; 140 | - 73; 93 129; 147 - - - |

Основные размеры и масса УБТ приведены в табл. 1.12.

Таблица 1.12

Основные размеры и масса УБТ

| Шифр | Диаметр, мм | Длина, м | Масса/вес 1 м трубы, кг/м и кН/м | Критическая нагрузка (без учета гидравлической нагрузки) | |

| наружный | внутренний | ||||

| УБТ-95 | 6и8 | 47/0,461 | 11,6 | ||

| УБТ-108 | 6и8 | 59/0,579 | 16,3 | ||

| УБТ-146 | 6и8 | 98/0,958 | 32,0 | ||

| УБТ-178 | 12 и 8 | 145/1,42 | 40,5 | ||

| УБТ-203 | 8 и 12 | 192/1,88 | 57,8 | ||

| УБТ-219 | ПО | 220/2,16 | 78,6 | ||

| УБТ-245 | 258/2,53 | 18,5 | |||

| УБТС2-120 | 65/0,635 | 25,6 | |||

| УБТС2-133 | 84/0,824 | 33,5 | |||

| УБТС2-146 | 103/1,01 | 57,8 | |||

| УБТС2-178 | 156/1,53 | 85,6 | |||

| УБТС2-203 | 215/2,10 | 95,4 | |||

| УБТС2-229 | 273/2,68 | 118,2 | |||

| УБТС2-254 | 336/3,30 | 121,5 | |||

| УБТС2-254 | 296/2,90 | 155,8 | |||

| УБТС2-273 | 398/3,90 | 192,1 | |||

| УБТС2-273 | 360/3,53 | 249,8 | |||

| Примечания. 1. УБТ (горячекатаные) поставляются без проточки под элеватор, УБТС - с проточкой под элеватор. 2. Звездочкой обозначена резьба укороченного профиля. 3. УБТ изготовляются из стали групп прочности Д и К, УБТС - из стали 40ХН2МА или 38ХНЗМФА. |

Гладкие по всей длине горячекатанные УБТ рекомендуется применять только для бурения с забойными двигателями; УБТС - для бурения в осложненных условиях; УБТ с квадратным сечением - при бурении интервалов, склонных к самопроизвольному искривлению, а со спиральными и продольными канавками - в условиях повышенной опасности затяжек и прихватов бурильной колонны.

Диаметр нижней (первой) секции УБТ выбирается с учетом конструкции скважины и обеспечения наибольшей устойчивости и прочности. В нормальных условиях бурения рекомендуется принимать следующие соотношения между диаметрами УБТ и долот (d y /D).

Диаметр долота, мм ≤ 295,3 ≥295,3

Соотношение d y.бт /D 0,80-0,85 0,70-0,80

Для осложненных условий это соотношение уменьшается.

Сочетания рекомендуемых диаметров нижней секции УБТ и долот приведены в табл. 1.13.

Таблица 1.13

Диаметры нижней секции УБТ и долот, мм

В осложненных условиях при бурении долотами D > 250,8 мм допускается применение УБТ ближайшего меньшего диаметра с одновременной установкой опорно-центрирующих устройств. При бурении забойными двигателями диаметр нижней секции УБТ должен быть не более диаметра забойного двигателя, т.е. d y.бт ≤ d з.дв.

Жесткость наддолотного участка УБТ должна быть не менее жесткости обсадной колонны, под которую ведется бурение.

Для обеспечения этого условия в табл. 1.14 приводятся сочетания диаметров обсадных труб и минимально допускаемых диаметров УБТ.

Таблица 1.14

Диаметры обсадных труб и минимально допускаемые диаметры УБТ, мм

Соотношение диаметров бурильных труб d бт, расположенных над УБТ, к диаметру УБТ d yбт должно быть следующим: d бт/ d yбт ≥0,7. Если это соотношение не соблюдается, то комплект УБТ должен состоять из труб нескольких диаметров, уменьшающихся в направлении к бурильным трубам. При этом отношение диаметра последующей ступени к предыдущей должно быть не менее 0,8.

Рекомендуемые сочетания диаметров бурильных труб и диаметров обсадных колонн приведены в табл. 1.15.

Таблица 1.15

Рекомендуемые диаметры бурильной и обсадной колонны

Для одноразмерной колонны длина УБТ определяется из выражения:

(1.11)

(1.11)

где k =1,15+1,25.

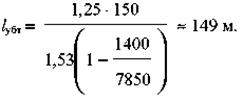

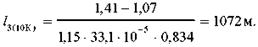

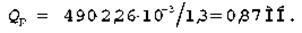

Пример 1.2. Вычислить и сравнить длину УБТС2 d y = 178 мм с учетом и без учета фактора плавучести, если известно, что Р д =150 кН, а ρб.р = 1400 кг/м3.

Решение. Примем k = 1,25. Для заданного значения Р дс учетом фактора плавучести [см. формулу (1.11)] при q 1 = 1,53 кН/м (см. табл. 1.12)

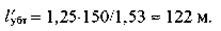

Без учета фактора плавучести

Следовательно, без учета фактора плавучести l убт уменьшится примерно на 18 %.

Критические нагрузки (в кН) для одно- и, двухразмерной колонн УБТ приведена в табл.1.12

Если бурение ведется роторным способом при небольшом перепаде давления без гидромониторного эффекта, то величину p o >S одопускается не учитывать.

Если d убт нижней секции меньше 203 мм, то для ограничения прогибов и площади контакта УБТ со стенками скважины при Р д > Р кр рекомендуется устанавливать на секциях УБТ промежуточные опоры профильного сечения (квадратные, спиральные и др.). В табл. 1.16 приводятся наибольшие поперечные размеры промежуточных опор а и диаметры УБТ d убт, на которые они устанавливаются, в зависимости от диаметра долота D.

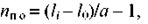

Число опор на длине УЬТ определяется по формуле:

(1.12)

(1.12)

где l i – длина i -й секции УБТ, м; l 0 – длина компоновки для борьбы с искривлением (для i > 1 величина l 0 не учитывается).

Таблица 1.16

| Диаметр долота, мм | Наибольший размер опоры, мм | Диаметр УБТ, мм |

| 139,7-146,0 149,2-151,0 158,7-165,1 187,3-190,5 212,7-215,9 244,5-250,8 269,9 | 95; 108 108; 114; 120 114; 120; 133 120; 133; 146 146; 159 159; 178 178; 203 |

В табл. 1.17 приведены рекомендуемые расстояния между промежуточными опорами а при различных п.

Таблица 1.17

| Диаметр УБТ, мм | Расстояние а (в м) при n, с-1 | |||

| 0,8 | 1,5 | 2,0 | 2,5 | |

| 108-114 | 20,0 | 16,0 | 13,5 | 12,0 |

| 22,0 | 16,5 | 14,0 | 13,0 | |

| 23,5 | 17,5 | 15,0 | 13,5 | |

| 25,0 | 18,5 | 16,0 | 14,5 | |

| 31,0 | 21,5 | 18,5 | 17,0 | |

| 33,0 | 23,5 | 21,0 | 19,0 | |

| 36,0 | 27,0 | 23,0 | 20,5 |

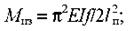

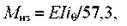

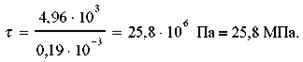

Условия прочности соединений УБТ:

(1.13)

(1.13)

(1.14)

(1.14)

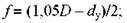

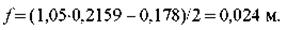

где М из – изгибающий момент, кН-м; f – стрела прогиба, м,

(1.15)

(1.15)

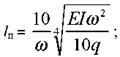

i θ – интенсивность искривления ствола, градус/10 м; D и d y – диаметры соответственно долота и наружный УБТ, м; l п – длина полуволны,

(1.16)

(1.16)

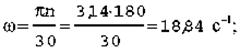

– угловая скорость вращения бурильной колонны, с-1; п – в с-1; q – вес 1 м труб, кН/м.

– угловая скорость вращения бурильной колонны, с-1; п – в с-1; q – вес 1 м труб, кН/м.

Допускаемый изгибающий момент, кНм.

(1.17)

(1.17)

где Мпр – предельный переменный изгибающий момент, кНм; k 3 = 1,4 – коэффициент запаса прочности.

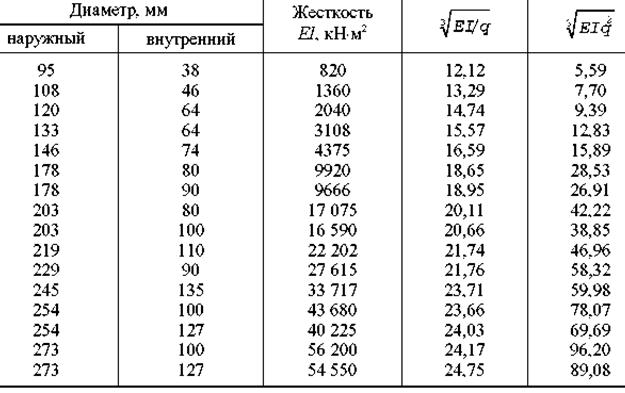

Значения EI,  и

и  приведены в табл. 1.18.

приведены в табл. 1.18.

По формулам (1.13) и (1.14) можно также вычислить допускаемую частоту вращения УБТ, наибольшие значения i θ и f.

Таблица 1.18

Геометрические характеристики утяжеленных бурильных труб

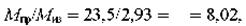

В табл. 1.19 приведены значения М кр, установленные по данным стендовых испытаний ВНИИБТ.

Таблица 1.19

Значения М кр,кНм

| Предел текучести, σт, МПа | Диаметр УБТ, мм | |||||||

| 8,5 | 11,8 | 16,0 13,6 | 25,9 23,5 | 40,0 32,8 | 57,0 – | 81,0 – | 98,0 – |

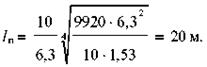

Пример 1.3. Рассчитать одноразмерную колонну УБТ с dy = 178 мм и d в = 80 мм для бурения скважины в нормальных условиях долотом диаметром D = 215,9 мм, если Р д = 200 кН; ρб.р = 1100 кг/м3; п = 1 с-1.

Решение. Для одноразмерной конструкции УБТ определим по формуле (1.11), приняв k= 1,15, а из табл. 1.12 q = 153 кН/м,

Без учета перепада давления р 0 из табл. 1.12 Р кр = 85,6. Поскольку d y < 203 мм, а Р кр< Р д, то согласно данным табл. 8.16 при D = 215,9 мм следует предусмотреть промежуточные опоры размером 203 мм с расстоянием между ними а = 33 м (см. табл. 1.17). Число опор по формуле (1.12) при l 0 = 0 составляет n по = 174/33 - 1 = 4,3, т.е. предусматриваются 4 опоры. Для определения прочности резьбовых соединений вычислим ω = 2·3,14–1 = 6,3 с-1 и определим длину полуволны, для чего подставим из табл. 8.15 значения ЕI = 9920 кН·м2 и q = 1,53 кН/м в выражение (1.16):

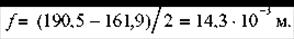

Стрела прогиба по формуле (1.15)

Изгибающий момент по формуле (1.13)

Для УБТ с σт = 440 МПа (см.табл. 1.19) отношение  что превышает коэффициент запаса прочности, равный 1,4-1,5.

что превышает коэффициент запаса прочности, равный 1,4-1,5.

Вывод: УБТ с σт = 440 МПа могут быть использованы для заданных условий.

Выбор бурильных труб

Бурильные колонны бывают следующими:

- одноразмерными (или одноступенчатыми), составленными из бурильных труб одного и того же наружного диаметра;

- многоразмерными (многоступенчатыми), составленными из труб различных наружных диаметров (двух-, трех- или четырехразмерными);

- многосекционными, составленными из нескольких участков труб одной и той же группы прочности, одного и того же наружного диаметра с одинаковой толщиной стенки и одинаковой конструкцией резьбовых соединений.

Нижний участок бурильной колонны составляют из УБТ, устанавливаемых непосредственно над долотом или забойным двигателем.

Бурильные стальные трубы выпускаются в соответствии с ГОСТ 631-80 и имеют следующие показатели:

Трубы диаметром 60 – 102 мм имеют длину 6,8 и 11,5 м, а диаметром 114 – 168 мм – 11,5 м.

Выпускаются трубы следующих типов:

В – с высаженными внутрь концами и навинченными замками;

Н – с высаженными наружу концами и навинченными замками;

ВК – с высаженными внутрь концами и коническими стабилизирующими поясками;

НК – с высаженными наружу концами и коническими стабилизирующими поясками.

Кроме того, бурильные трубы бывают обычной и повышенной (П) точности изготовления.

Бурильные трубы типов В и Н имеют обычную трубную резьбу треугольного профиля. На трубах типов ВК и НК нарезается трапецеидальная резьба.

Для соединения бурильных труб применяются муфты и замки. Замки бывают следующих типов: ЗН – с нормальным проходным отверстием; ЗШ – с широким проходным отверстием; ЗУ – с увеличенным проходным отверстием.

Размеры и масса стальных бурильных труб и легкосплавных бурильных труб, а также муфт и замков к ним приведены в табл. 1.20 – 1.22.

Трубы бурильные с высаженными внутрь концами являются наиболее распространенным типом труб, применяемых при бурении. Основным недостатком труб с высаженными внутрь концами является наличие внутренней высаженной части, которая приводит к значительным гидравлическим потерям; особенно существенным становится этот недостаток при бурении глубоких скважин и применении гидромониторных долот и турбобуров. Для бурения электробурами эти трубы следует считать непригодными. Особенно значительными гидравлические потери становятся при применении труб малого диаметра (меньше 114 мм) и труб с большой толщиной стенки. Поэтому эти трубы рекомендуется применять при роторном способе бурения.

Трубы бурильные с высаженными наружу концами имеют гладкопроходное сечение, в результате чего гидравлические потери значительно меньше, чем в трубах с высаженными внутрь концами. Поэтому трубы с высаженными наружу концами могут применяться при турбинном, роторном способах бурения и электробурении.

Трубы бурильные с приваренными соединительными концами выпускаются трех типов:

ТБП — трубы бурильные с приваренными соединительными концами, гладкие. Предназначены для бурения скважин турбинным способом;

ТБПВ — трубы бурильные с приваренными соединительными концами с высадкой наружу. Предназначены для бурения скважин турбинным и роторным способами;

ТБГШЭ — трубы бурильные с приваренными соединительными концами для электробурения.

Трубы бурильные с блокирующими поясками (ТББ) отличаются от труб с высаженными внутрь концами наличием блокирующих поясков на концах трубы, цилиндрической резьбы, упорного соединения трубы с замком, тугого сопряжения резьбы трубы с замком. Эти трубы рекомендуется применять при роторном способе бурения.

Трубы бурильные со стабилизирующими поясками отличаются от бурильных труб с высаженными внутрь и наружу концами наличием гладких участков трубы непосредственно за навинченными ниппелем и муфтой замка и стабилизирующих уплотнительных поясков на замках, конической трапецеидальной резьбы с сопряжением по внутреннему диаметру и одной стороне профиля, упорного соединения трубы с замком, тугого сопряжения резьбы трубы с замком.

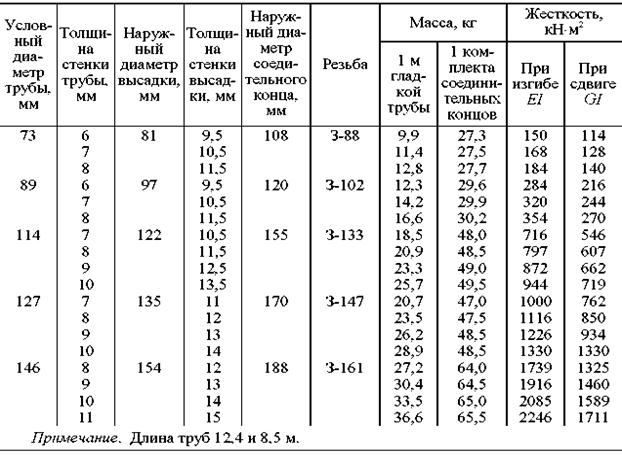

Таблица 1.20

Размеры, масса и жесткость стальных бурильных труб

|

Таблица 1.21

Размеры бурильных труб с высаженными внутрь и наружу концами и коническими стабилизирующими поясками

Размеры бурильных труб с высаженными внутрь и наружу концами и коническими стабилизирующими поясками

Бурильные трубы со стабилизирующими поясками выпускаются двух типов:

ТБВ — трубы бурильные с высаженными внутрь концами. Рекомендуется применять при роторном бурении;

ТВН — трубы бурильные с высаженными наружу концами. Рекомендуется применять при роторном, турбинном способах бурения и электробурении.

Легкосплавные бурильные трубы (ЛБТ) предназначены для турбинного и роторного способов бурения, изготовляются с высаженными внутрь концами. Одним из важных преимуществ труб ЛБТ является их легкость, что позволяет бурить скважины глубиной 7000-10000 м.

Таблица 1.22

Размеры, масса и жесткость бурильных труб с приваренными соединительными концами с высадкой наружу ТБПВ

Таблица 1.23

Механические свойства материала СБТ и ЛБТ приведены в табл. 1.23.

Таблица 1.24

Примечания. В табл. 1.24 произвести маркировку выбранных бурильных труб по всем интервалам бурения в соответствии с ранее выбранными обсадными колоннами (табл. 1.4, рис. 1.1).

Диаметр бурильных труб выбирается в зависимости от диаметра предыдущей обсадной колонны и способа бурения.

Расчет бурильных труб при роторном бурении

Первоначально необходимо выбрать диаметр бурильных труб в зависимости от диаметра предыдущей обсадной колонны по табл. 1.15.

При роторном бурении рекомендуется сначала проводить расчет на выносливость, а затем – на статическую прочность. Расчет на выносливость осуществляется в следующем порядке.

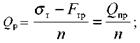

I. Рассчитывают переменные напряжения изгиба (в Па):

(1.18)

(1.18)

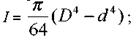

где Е – модуль упругости материала бурильных труб, для стали Е = 2·1011 Па, для алюминиевых сплавов Е = 8·1010 Па; I – осевой момент инерции сечения по телу трубы, м4,

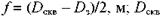

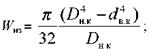

где D и d –наружный внутренний диаметры трубы соответственно, м; f – стрела прогиба,  – диаметр скважины, D скв =1,1 D д,м; D д – диаметр долота, м; D 3 – диаметр замка, м; L – длина полуволны, м; W из – осевой момент сопротивления высаженного конца трубы в основной плоскости резьбы (в опасном сечении резьбы – по пояску или по сварному шву), м3,

– диаметр скважины, D скв =1,1 D д,м; D д – диаметр долота, м; D 3 – диаметр замка, м; L – длина полуволны, м; W из – осевой момент сопротивления высаженного конца трубы в основной плоскости резьбы (в опасном сечении резьбы – по пояску или по сварному шву), м3,

(1.19)

(1.19)

– наружный и внутренний диаметры высаженного конца, м.

– наружный и внутренний диаметры высаженного конца, м.

Длина полуволны (м) определяется для сечения непосредственно над УБТ:

(1.20)

(1.20)

где ω – угловая скорость вращения бурильных труб, с-1; m 1 – масса 1 м труб, кг/м.

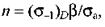

II. Вычисляем коэффициент запаса прочности на выносливость:

(1.21)

(1.21)

где (σ-1)d – предел выносливости материала труб, МПа (табл. 1.25); β – коэффициент снижения предела выносливости за счет перегрузки резьбы, β = 0,6 для стали марки Д, β = 0,55 для алюминиевого сплава Д16.

Таблица 1.25

Значения предела выносливости трубы при симметричном цикле изгиба, МПа

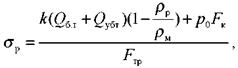

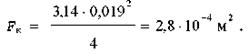

Рассмотрим расчет. Одноразмерная бурильная колонна.

1. Задаются длиной первой (нижней) секции бурильных труб и определяют напряжения, Па

(1.22)

(1.22)

где k = 1,15 – коэффициент; Q бt – вес бурильных труб данной секции, Н; Q убт – вес утяжеленных бурильных труб, Н; ρр, ρм – плотность бурового раствора и материала бурильных труб соответственно, кг/м3; р 0 – перепад давления на долоте, Па; F к – площадь сечения канала трубы, м2; F тр – площадь сечения трубы, м2.

2. Определяют касательные напряжения (Па) для труб данной секции:

(1.23)

(1.23)

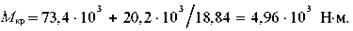

где Мкр – крутящий момент, Н·м,

(1.24)

(1.24)

N в – мощность на холостое вращение бурильной колонны, кВт; N д – мощность на вращение долота, кВт; Wp – полярный момент сопротивления, м3,

(1.25)

(1.25)

D, d – наружный и внутренний диаметры труб, м.

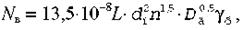

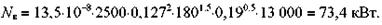

Мощность на холостое вращение бурильной колонны (кВт) определяется по формуле [1]

(1.26)

(1.26)

где L – длина колонны, м; d н – наружный диаметр бурильных труб, м; п – частота вращения, об/мин; γр – удельный вес раствора, Н/м.

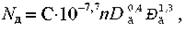

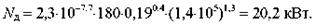

Мощность на вращение долота (кВт) определяется по формуле

(1.27)

(1.27)

где С – коэффициент, зависящий от крепости породы, для мягких пород С = 2,6; для средних пород С = 2,3; для крепких пород С = 1,85; D д – диаметр долота, м; Р д – осевая нагрузка, Н.

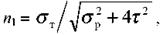

3. Рассчитываем коэффициент запаса прочности при совместном действии нормальных и касательных напряжений:

(1.28)

(1.28)

где σт – предел текучести материала бурильных труб, МПа.

Допустимые значения: п = 1,4 для вертикальных скважин в нормальных условиях; п = 1,45 - при бурении в осложненных условиях.

Если величина п не отвечает требованиям, то изменяют длину секции или применяют трубы с большей прочностью. Затем необходимо задаться длиной труб второй секции с большей прочностью и выполнить аналогичный расчет. Основные характеристики бурильных труб приведены в табл. 1.26.

Пример 1.4. Рассчитать на прочность бурильную колонну для роторного бурения и следующих условий: L = 3500 м; диаметр обсадной колонны, в которой работают бурильные трубы – 244,5 мм; п = 180 об/мин, тогда

Рд = 1,4-105 Н; D д = 190,5-10-3 м; γр = 13 000 Н/м3; γм = 78 500 Н/м3; р 0 = 7·106 Па; l у6т= 150 м; Q убт = 1,6·105 Н. Условия - осложненные; породы - средние.

Решение. 1. По табл. 1.15 или 1.24 выбираем бурильные трубы диаметром 127 мм. Принимаем бурильные трубы с высаженными внутрь концами и толщиной стенки 9 мм (ТБВК–127) группы прочности К.

Рассчитываем бурильные трубы на выносливость.

Для выбранного типа бурильных труб осевой момент инерции сечения трубы по табл. 1.26 составляет I = 584,1 см4, или I = 584,1·10-8 м4, по табл. 8.2 m 1 = 26,2 кг/м.

Тогда по формуле 1.20

Если длина одной бурильной трубы составляет 12,1 м, то принимаем L = 12,4 м.

Стрела прогиба

Таблица 1.26

Геометрические характеристики бурильных труб

Осевой момент сопротивления находим по табл. 1.26:

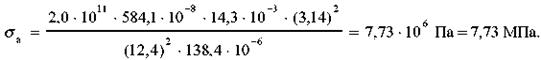

Тогда по формуле (1.18) определяем переменные напряжения изгиба:

Для данного материала бурильных труб (σ-1) d = 100 МПа. По формуле (1.21) находим

п ≥ 1,9, что допустимо.

3. Рассчитываем выбранный тип бурильных труб на статическую прочность. Принимаем длину первой секции труб равной 2500 м.

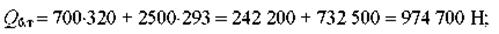

Тогда Q б.т = 2500·293 = 732 500 Н.

По формуле (1.22):

Мощность на вращение бурильной колонны по формуле (1.26)

Мощность на вращение долота находим по формуле (1.27):

Крутящий момент определяем по формуле (1.24):

Определяем полярный момент сопротивления сечения труб при кручении по формуле (1.25):

Находим касательные напряжения для труб данной секции по формуле (1.23):

По табл. 1.23 предел текучести материала труб σт = 490 МПа (для группы прочности стали К).

Коэффициент запаса прочности по формуле (1.28):

что допустимо, так как 1,74 > 1,45.

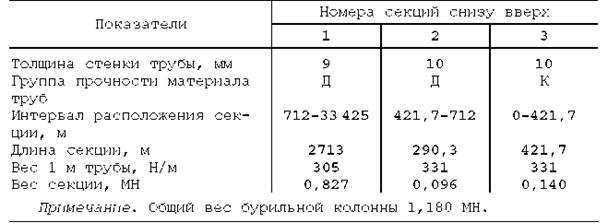

Задаемся длиной труб второй секции той же группы прочности К, но с толщиной стенки 10 мм, что будет составлять 700 м.

Тогда:

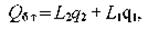

где L 2 – длина труб второй секции, L 2 = 700 м; L 1 – длина труб первой секции (считая снизу), м; q 2и q 1 – вес 1 м труб второй и первой секций соответственно (принимается по табл. 1.26).

Имеем

Следовательно,

что допустимо, так как 1,54 > 1,45.

Расчет бурильных труб при турбинном бурении

При турбинном бурении колонна бурильных труб неподвижна и воспринимает реактивный момент во время работы турбобура. Однако даже при небольшом искривлении скважины бурильная колонна лежит на ее стенках, а реактивный момент воспринимается только нижней частью этой колонны и затухает по мере удаления от турбобура из-за трения о стенки скважины. Поэтому колонна бурильных труб практически разгружена от действия вращающего момента. Расчет бурильных труб при турбинном бурении сводится к определению допускаемой длины колонны с учетом веса турбобура, утяжеленных бурильных труб и давления промывочной жидкости.

Расчет проводится в приведенной ниже последовательности.

1. Выбирается диаметр бурильных труб по табл. 1.24.

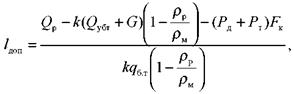

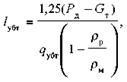

2. Определяется допускаемая глубина спуска колонны и труб с одинаковой толщиной стенки и одной группой прочности материала:

(1.29)

(1.29)

где Q р – допускаемая растягивающая нагрузка для труб нижней секции, МН,

(1.30)

(1.30)

σт – предел текучести материала труб, МПа; F тр – площадь сечения труб, м2; п – коэффициент запаса прочности, п = 1,3 для нормальных условий, п = 1,35 для осложненных условий; Q пр – предельная нагрузка, МН; k – коэффициент, k = 1,15; G - вес забойного двигателя, МН; Р т - перепад давления в турбобуре, МПа; q б.т - вес 1 м бурильных труб, МН; F к - площадь сечения канала труб, м2.

Остальные обозначения те же, что и в формуле (1.22).

Значения F тр, F к, q б.т,σт берутся из табл. 1.26.

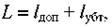

Общая длина колонны:

(1.31)

(1.31)

где l убт – длина утяжеленных труб, м

3. Если бурильная колонна составлена из труб одного диаметра, но разных толщин стенок или различных групп прочности материала, то такая колонна будет состоять из нескольких секций.

Длина каждой последующей секции определяется по формуле:

(1.32)

(1.32)

где Qpm, Qpm -1 – допустимые растягивающие нагрузки каждой последующей и предыдущей секций соответственно, МН; q бтм – вес 1 м труб последующей секции, МН.

Для удобства должна быть выбрана и проверена расчетом такая колонна, которая будет состоять из наименьшего числа секций одного диаметра труб, отличающихся толщиной стенки и группой прочности материала.

Необходимо стремиться применять бурильные трубы с меньшим значением предела текучести, как менее дефицитные и меньшей стоимости.

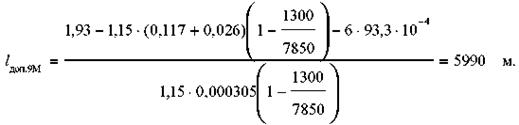

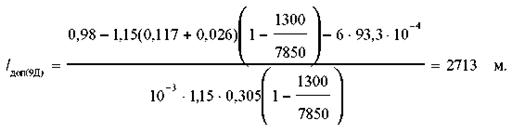

Пример 1.5. Рассчитать одноразмерную бурильную колонну при турбинном бурении для следующих исходных данных: глубина – 3500 м; условия бурения – нормальные; G = 0,026 МН; ρр = 1300 кг/м3; Q убт = 0,117 МН; l убт = 75 м; диаметр предыдущей обсадной колонны – 245 мм; р д + р т = 6,0 МПа.

Решение.

1. Выбираем по табл. 1.24 диаметр бурильных труб – 127 мм.

Принимаем бурильные трубы типа В, с толщиной стенки 9 мм (δ = 9 мм), группа прочности М.

2. Допускаемая растягивающая нагрузка по формуле (1.30):

3. Допускаемая глубина спуска труб группы прочности М (δ=9мм)

Как видно, допускаемая глубина спуска труб из материала группы прочности М (δ = 9 мм) намного больше глубины скважины. Очевидно, что трубы с такой группой прочности выбраны нерационально. Необходимо использовать трубы с меньшим пределом текучести.

Задачу решим в следующей последовательности.

1. Выбираем трубы группы прочности Д (δ = 9 мм).

2. Допускаемая растягивающая нагрузка

3. Допускаемая глубина спуска

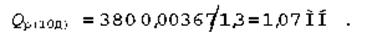

4. Выбираем вторую секцию: берем трубы той же группы прочности Д, но с δ = 10 мм.

5. Допускаемая растягивающая нагрузка

6. Длина второй секции по формуле

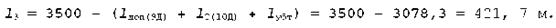

7. Длина колонны

что меньше глубины скважины (3078,3 < 3500).

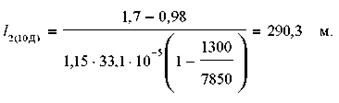

Следовательно, необходимо выбрать третью секцию. Берем трубы группы прочности К, δ= 10 мм.

8. Допускаемая растягивающая нагрузка

9. Длина третьей секции

Принимаем длину третьей секции

Результаты расчетов сводим в табл. 1.22.

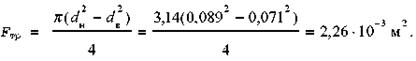

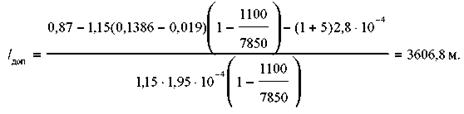

Пример 1.6. Диаметр промежуточной колонны 178 мм. Из табл. 1.24 выбираем диаметр бурильных труб – 89 мм (внутренний диаметр 71 мм). Выбираем долото диаметром 151 мм. Из табл. 1.23 подбираем группу прочности материала труб – К с σт = 490 МПа. Толщина стенки трубы δ = 9 мм. Проектная глубина скважины 3460 м.

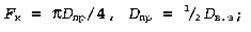

Решение. 1. Определим площадь сечения бурильной трубы:

2. Определим допускаемую растягивающую нагрузку при п = 1,3:

3. Определим допускаемую глубину спуска по формуле (1.29), где k - коэффициент, учитывающий трение о стенки скважины, местные прихваты, затяжки, сопротивление движению раствора, k = 1,15; ρр и ρм - плотности раствора и метала труб: ρр = 1100 кг/м3; ρм = 7850 кг/м3; р д - перепад давления на долоте, для гидромониторных долот р д = 0,5-1,5 МПа; перепад давления на турбобуре р т = 1,7÷8,8 МПа; F к - площадь проходного отверстия долота D пр (принимается равным половине внутреннего диаметра замка D в.з),

Длину УБТ (м) находим из выражения

(1.33)

(1.33)

где Gт – вес турбобура, МН; Р д для 151 мм долота равна 160 кН (максимальная).

Выбираем Р д = 2/3 Рmах = 160 000·2/3 = 107 000 Н. Из табл. 1.28 89 мм бурильным трубам соответствуют УБТ двух размеров: 121 и 108 мм. Из табл. 1.24 q убт(121) = 635 Н при длине 6 м, q убт(108) = 579 Н при длине 8 м.

Турбобур выбираем ТС4А-127, Gт = 10 900 Н = 0,0109 МН; l т = 12,7 м. Выше турбобура размещается УБТ 1-й секции диаметром 121-мм (жесткая часть), далее 108 мм УБТ. Так как 121-мм УБТ представляют собой жесткую часть компоновки, а турбобур является также жесткой системой, то вместо 121-мм УБТ в компоновку в виде жесткой части включим турбобур. Тогда

(сжатая часть);

(сжатая часть);

В нашем случае для 151 мм долота перепад давления на долоте с центральной промывкой р д = 1 МПа.

Перепад давления в турбобуре ТС4А-127 р т = 5 МПа.

Диаметр проходного отверстия долота

(см. из табл. 1.26), тогда

Подставляя численные значения, получаем

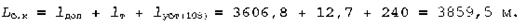

4. Определим общую длину бурильной колонны:

Глубина скважины 34 60 м. Так как 3859,5 > 34 60 м, то условия выполнены и трубы выбраны правильно.

Таблица 1.27

Таблица 1.28

| Конструкция скважины | Компоновка бурильной колонны | ||

| Турбинное бурение | Роторное бурение | ||

| Н К Т Э | Н К Т Э | Н К Т Э | |

/ / / / / / |

|

Рис. 8.2. Конструкция скважины и компоновка бурильной колонны

2015-01-07

2015-01-07 22248

22248