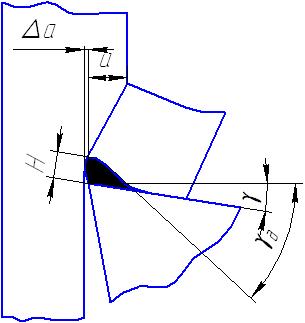

При резании большинства конструкционных материалов в определенных условиях и режимах резания на передней поверхности инструмента возникает нарост (рис. 1). Нарост состоит из частиц обрабатываемого материала и имеет форму клина. Твердость нароста в 2-3 раза выше твердости обрабатываемого материала. Благодаря этому нарост выполняет роль режущего лезвия, изменяя действительный передний угол инструмента γд.

Нарост всегда увеличивает передний угол. В связи с этим он оказывает существенное влияние на процесс деформации материала, переходящего в стружку, силы и температуру резания. Нарост может выступать за режущую кромку резца (рис. 1), изменяя тем самым размеры обрабатываемой поверхности. Важнейшей особенностью нароста является его неустойчивость. В процессе обработки нарост разрушается и вновь образуется в течение очень коротких отрезков времени (миллисекунд). При этом часть нароста уходит со стружкой, а другая – остается на обработанной поверхности, увеличивая тем самым шероховатость обработанной поверхности. В тех случаях, когда нарост достаточно устойчив, он способен защищать заднюю и переднюю поверхности резца от изнашивания. Таким образом, нарост оказывает существенное влияние на процесс резания. С практической точки зрения при одинаковых условиях влияние нароста может производить положительный эффект (снижение сил, деформаций, температуры, защитная роль нароста), при других – отрицательный (увеличение шероховатости, снижение точности, вибрации). Поэтому следует уметь управлять наростообразованием, чтобы использовать достоинства нароста и эффективно бороться с его вредным влиянием.

Рис. 1. Схема образования нароста

H – высота нароста

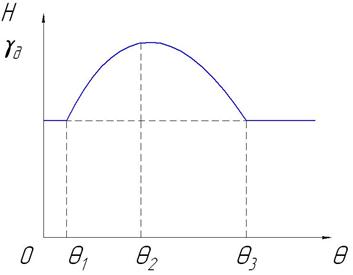

Известно, что при малых температурах в процессе резания (это имеет место при работе с очень малыми скоростями резания) нароста не образуется. Это связанно с тем, что недостаточно велики силы молекулярного схватывания (адгезии), удерживающие основание нароста на передней поверхности инструмента. С увеличением температуры резания условия схватывания улучшаются. Заторможенный слой на передней поверхности принимает форму клина, ибо только в такой форме нарост способен резать обрабатываемый материал. Так как температура резания еще не слишком велика, нарост способен упрочняться и принимать большие размеры (высота Н) и большие действительные передние углы γд. Однако, нарост больших размеров очень неустойчив, он быстро разрушается и возникает вновь. При этих условиях он оказывает особо сильное влияние на шероховатость обработанной поверхности. Таким образом, с увеличением температуры резания действительный передний угол резца увеличивается (рис. 2), γд max = 45°.

Рис. 2. Схема влияния температуры резания θ

на высоту нароста H и действительный передний угол γд

Увеличение γд в связи с повышением устойчивости нароста (упрочнением) наблюдается лишь до некоторой температуры резания. Для сталей эта температура примерно равна 300 °С. При этом, нарост начинает разупрочняться, уменьшается действительный передний угол γд. При температуре 600 °С нарост исчезает, действительный передний угол становится равным статическому углу (γд = γ).

Планирование эксперимента

При проведении опытов необходимо выбрать независимые переменные и функцию отклика. В данной работе целесообразно выбрать независимыми переменными глубину резания t и подачу S, а в качестве функции отклика – скорость резания V, при которой происходит исчезновение нароста. На границе области исчезновения нароста стружка становится сливной, цвет стружки – синий, а прирезцовая поверхность стружки приобретает зеркальный блеск. Возможный план эксперимента оформляется в табл.

Таблица

| № опыта | t, мм | S, мм/об | n, об/мин | V, м/мин | а, мм | V·a ·10-3 м2/мин | Примечание |

| 1,0 | 0,17 | ||||||

| 1,5 | 0,17 | ||||||

| 2,0 | 0,17 | ||||||

| 2,5 | 0,17 | ||||||

| 1,5 | 0,08 | ||||||

| 1,5 | 0,17 | ||||||

| 1,5 | 0,26 | ||||||

| 1,5 | 0,34 |

2015-01-07

2015-01-07 2646

2646