На предприятиях деревопереработки используется система показателей, характеризующих объемы производства и продаж: максимальная мощность, номинальная мощность или производственный потенциал, производственная программа (валовой выпуск), внутризаводский оборот, товарный выпуск, объем продаж (реализации) продукции.

Максимальная мощность – это технически достижимая мощность, которая гарантируется изготовителем производственного оборудования для абстрактного предприятия. Считается по техническим характеристикам, приведенным в паспорте оборудования. Номинальнаямощность или производственный потенциал конкретного предприятия учитывает не только технические характеристики оборудования, но и режим работы – прерывный, непрерывный, сменность работы. К перерывам в работе относятся выходные и праздничные дни, время технического обслуживания оборудования. Для вновь введенного в действие предприятия – это проектная мощность.

Мощность предприятий химической переработки древесины, как правило, измеряется выпуском готовой продукции в натуральном выражении. Так, мощность целлюлозного (древмассного) завода, бумажной (картонной) фабрики выражается в тоннах производимой продукции, гидролизно-дрожжевого завода – в тоннах производимых дрожжей, гидролизно-спиртового – в декалитрах этилового спирта, пиролизного – в тоннах древесного угля (или уксусной кислоты), канифольно-терпентинного – в тоннах живичной канифоли. В некоторых лесохимических производствах (канифольно-экстракционное, переработка древесной зелени) мощность предприятий и цехов выражается в тоннах или кубометрах сырья, перерабатываемого в готовую продукцию. Например, в канифольно-экстракционном производстве – в объеме переработки осмола.

Мощность предприятия определяется по мощности установленного ведущего оборудования в основном производственном цехе. При этом производственная мощность предприятия определяется по мощности ведущего производственного цеха при условии, что его цеха технологически специализированны по отдельным стадиям производства одной и той же продукции. Например, гидролизно-дрожжевой завод имеет основные производственные цеха: сырьевой, варочный, дрожжевой, сушильный. Эти производственные подразделения специализированны по отдельным фазам (стадиям) производства кормовых белковых дрожжей. Ведущее подразделение – варочный цех. По данному цеху, исходя из технико-технологических параметров установленных в нем гидролизаппаратов, определяется производственная мощность гидролизно-дрожжевого завода.

Если каждый из основных производственных цехов предприятия специализирован на выпуск товарной продукции, готовой к реализации, то производственная мощность такого предприятия определяется, как мощность каждого цеха по данному виду продукции. Это связано с тем, что разные по своим потребительским свойствам виды продукции не могут быть суммированы в весовых или других натуральных единицах.

В зависимости от вида производства на предприятиях химической переработки древесины в качестве ведущего оборудования используются различные агрегаты, представленные в табл. 2.1.

Таблица 2.1

Ведущее оборудование по видам производств химической переработки древесины

| Вид производства | Основной цех | Ведущее оборудование (аппарат) |

| Производство целлюлозы (древмассы) | целлюлозный (древмассный) | варочный котел периодического действия, установка непрерывной варки целлюлозы (дефибрер) |

| Производство бумаги (картона) | бумажный | БДМ (КДМ) |

| Производство древесного (лигнинного) угля | ретортный (печной) | реторта, углевыжигательная печь |

| Производство ацетатных растворителей | химический | этерификатор |

| Производство пищевой уксусной кислоты | химический | ректификационная колонна |

| Канифольно-терпентинное | химический | плавильник, канифолеварочная колонка |

| Канифольно-экстракционное, переработка древесной зелени | химический | экстрактор |

| Смолоразгонное | смолоразгонный | смолоразгонный куб |

| Формалиновое | формалиновый | формалиновый аппарат |

| Производство технической уксусной кислоты | химический | химический аппарат |

| Гидролизно-спиртовое, гидролизно-дрожжевое, гидролизно-фурфурольное | варочный | гидролизаппарат |

Оборудование вспомогательных и экспериментальных цехов, а также резервное оборудование в расчетах производственной мощности предприятия в целом не учитывается.

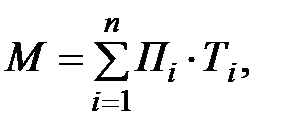

В отличие от максимальной мощности, учитывающей только технические параметры оборудования при стопроцентном использовании годового рабочего времени, при расчете номинальной мощности учитывается режим работы конкретного предприятия, эффективный фонд времени работы его оборудования. В общем виде величина номинальной производственной мощности М ведущего оборудования выражается формулой

где Пi – производительность i – го оборудования в единицу времени, натуральные ед. изм.; Тi – эффективный фонд времени работы i – го оборудования; n – число единиц ведущего оборудования.

Исходя из формулы, факторами обеспечения оптимальной величины производственной мощности ведущего оборудования выступают техническая норма часовой производительности и эффективный фонд времени работы оборудования в течение года.

При расчете производственной мощности принимают прогрессивные технические нормы производительности оборудования. Для каждого ведущего агрегата существуют свои методики расчета технической нормы часовой производительности. В основном, они зависят от технических параметров оборудования. В ряде случаев мощность целлюлозных, лесохимических и гидролизных производств привязана к другим показателям. Например, ко времени оборота аппарата в единицу времени (продолжительности оборота аппарата), выходу продукции с единицы сырья и т.д.

В целлюлозном производстве годовая производственная мощность котла периодического действия (количество целлюлозы по варке) определяется на основе следующих расчетов.

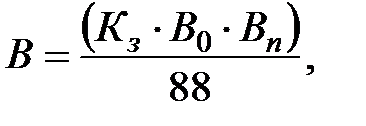

Выход в.с. целлюлозы в кг из 1 м 3 котла периодического действия за одну варку В

где К з - коэффициент загрузки котла щепой; Во - а.с. масса 1 пл. м3 древесины; Вп - выход целлюлозы из древесины, %.

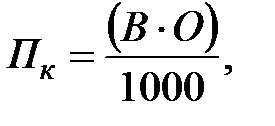

Выход целлюлозы в т за одну котловарку ПК рассчитывается по формуле

где О - объем варочного котла, м3 .

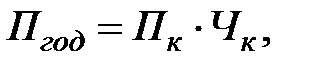

Количество целлюлозы по варке Пгод в год определяется

где Чк - число котловарок в год.

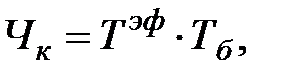

В свою очередь

где Тэф - эффективное время работы всех варочных котлов, ч; Тб - полный оборот котла, ч.

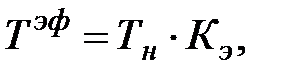

где Тн - нормативное время работы всех варочных котлов за год (8760 часов на каждый котел); Кэ - коэффициент экстенсивной (по времени) загрузки варочного оборудования.

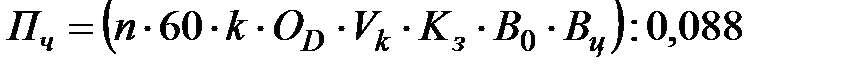

Для агрегатов непрерывного действия «Камюр» часовая производительность определяется

.

.

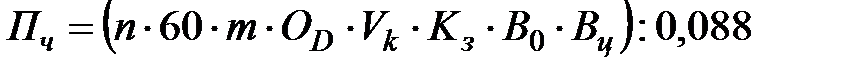

Для агрегатов непрерывного действия «Пандия» –

,

,

где n – количество установок; к – количество дозаторов (карманов) длясырья; m – количество варочных труб в установке; ОD – число оборотов дозатора, мин.; VK- объем дозатора, м3; KЗ – коэффициент заполнения емкости дозаторов щепой; ВО- объемный вес абсолютно-сухой древесины; ВЦ – выход целлюлозы по абсолютно-сухому веществу из древесины; 0,088 - коэффициент пересчета массы целлюлозы на абсолютно-сухую (12% влажности) и кг в т.

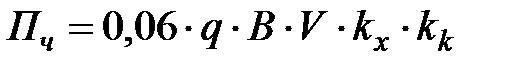

Часовая производительность машин для производства бумаги (картона) Пч рассчитывается по формуле

,

,

где 0,06 – коэффициент пересчета г в кг, минут в часы; q - масса 1 м2 бумаги (картона); В - ширина бумажного полотна, м; V - средняя рабочая скорость сетки машины, м/мин;

kх - коэффициент использования рабочего хода машин с учетом процента холостых ходов машины; kk – коэффициент, учитывающий величину отходов при отделке бумаги (картона).

На мощность бумажного производства в первую очередь влияют скорость и ширина бумагоделательных машин. Скорость – доминирующий фактор. Максимальная скорость машин, используемых в мировой практике, продолжает расти и уже превысила 1600 м/мин. Дальнейшее увеличение максимальной ширины сетки машин для массовых видов бумаг (например, для газетной сейчас – 9,5 м) ограничено возможностями фирм-изготовителей одежды машин (сеток и сукон).

При расчете производственной программы завода сухой перегонки древесины (ведущее оборудование – реторта) учитывается количество перерабатываемого сырья и выход продукции.

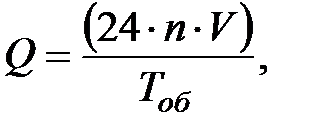

Количество дров Q, перерабатываемых в ретортах за сутки в м3:

где n – число реторт, V – загрузочная вместимость одной реторты, Tоб - время одного оборота в часах.

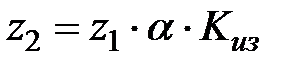

Валовый выход кислоты в кг из 1 м3 дров (z 2)

,

,

где z 1 – выход жижки из 1 м3 дров, a - кислотность жижки, Киз - коэффициент извлечения кислоты (при 68% - 0,68).

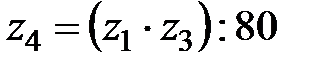

Выход технической 80-% кислоты из 1 м3 дров (z4)

,

,

где z 3 – выход технической 100%-ой кислоты в процентах от валового выхода.

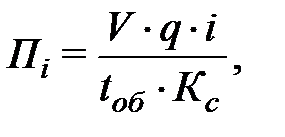

При расчете часовой производительности ведущего оборудования гидролизного производства (гидролизаппарата) используется формула

где V – объем гидролизаппарата, м3; q – количество абсолютно сухой древесины на 1 м3 аппарата, т; i – выход продукции из абсолютно сухой древесины, кг или л; tоб – продолжительность оборота гидролизаппарата, ч; Кс – коэффициент соразмерности (1000).

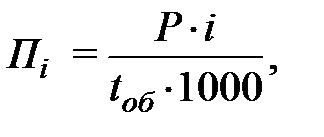

При расчете часовой производительности ведущего оборудования пиролизного производства (реторты) используется формула

где Рi – количество сырья в реторте, складочных м3; i – выход продукции на 1 складочный м3 сырья, кг; tоб – продолжительность оборота реторты, ч.

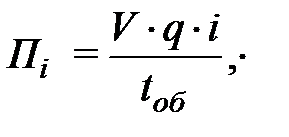

При расчете часовой производительности ведущего оборудования канифольно-терпентинного производства (плавильника) используется формула

где V – объем плавильника, м3; q – количество живицы на 1 м3 аппарата, т; i – выход продукции из 1 т живицы, т; tо б – продолжительность оборота плавильника, ч.

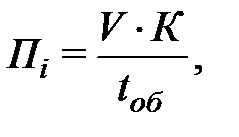

При расчете часовой производительности ведущего оборудования канифольно-экстракционного производства (экстрактора) используется формула

где V – объем экстрактора, м3; К – коэффициент заполнения экстрактора осмолом; tоб – продолжительность оборота экстрактора, ч.

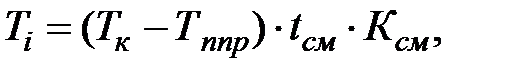

Вторая составляющая расчетной производственной мощности ведущего оборудования – максимально возможный фонд времени. Для аппаратов с непрерывным процессом производства эффективный фонд времени в часах Тi исчисляется по формуле

где Тк – календарный фонд времени, 365 дней; Тппр – простои в планово-предупредительном ремонте, дни; tсм - продолжительность смены, ч; Ксм – число смен в сутки.

В непрерывном производстве в расчет принимают 24 ч работы в сутки. Число смен в сутки Ксм зависит от продолжительности смены tсм. В цехах и участках целлюлозно-бумажных, лесохимических и гидролизных предприятий с нормальными и вредными условиями труда работы производятся в 3 смены по 8 ч каждая; на предприятиях (цехах) с особо вредными условиями труда – в 4 смены по 6 ч каждая.

Для определения числа дней и часов работы оборудования рассчитывается баланс годового фонда времени работы оборудования с учетом дней и часов простоев в капитальном и текущем ремонтах. Для сокращения расчетов в ряде случаев используется коэффициент экстенсивного (по времени) использования рабочего времени оборудования. В условиях непрерывного производства он может быть принят в рамках 0,89…0,97. То есть эффективный фонд времени будет колебаться от 8760·0,89 до 8760·0,97, где 8760 – календарное время работы оборудования при трехсменном режиме работы (365дней, 3-х сменный режим работы, 8-и часовая рабочая смена).

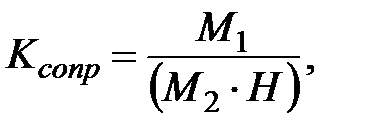

Соответствие мощностей отдельных производственных участков друг другу проверяется расчетами коэффициентов сопряженности Ксопр. Расчеты ведутся по всему производственному процессу от поступления сырья до поступления продукции на склад. Расчетами проверяется соблюдение принципа пропорциональностипри организации производства на предприятии.

где М 1 и М 2– мощности цехов, участков, по которым определяется коэффициент сопряженности; Н - удельный расход продукции предыдущего цеха (участка) на единицу продукции последующего.

Например: В производстве бумаги используется древмасса и целлюлоза. Мощность бумагоделательной машины 320 тыс. т бумаги, древмассного цеха –260 тыс. т древмассы, целлюлозного цеха – 80 тыс. т целлюлозы в год. Удельные нормы расхода на 1 т бумаги: древмассы – 780 кг, целлюлозы – 260 кг.

Ксопр для бумажного и древмассного цехов: 260/320·0,78= 1,04; для бумажного и целлюлозного: 80/320·0,26 = 0,96. То есть древмассное производство при Ксопр > 1 располагает избыточными мощностями по сравнению с потребностью в древмассе бумажного производства. Мощности целлюлозного производства явно недостаточны, требуется либо введение новых мощностей, либо улучшение использования действующих (Ксопр <1).

Производственная программа (валовый выпуск) увязывает номинальную мощность с прогнозами спроса и с ограниченностью ресурсов на производство продукции. Производственная программа считается в натуральном измерении, стоимостном измерении, в ассортиментном разрезе с учетом качества продукции.

Валовый выпуск включает в себя все виды продукции, независимо от направлений ее использования, в том числе и полуфабрикаты.

Внутризаводской оборот есть часть валового выпуска, перерабатываемого на другие виды продукции или используемого для собственных нужд предприятия.

Товарный выпуск в натуральном измерении ТПНАТ определяется как разность между производственной программой (валовым выпуском) ВВ и внутризаводским оборотом (ВО):

Товарная продукция (ТП) в стоимостном выражении учитывает цены на продукцию различного качества.

где  − выпуск продукции i -го наименования в натуральном выражении; Цi − цена реализации единицы i -го вида продукции без учета косвенных налогов (НДС).

− выпуск продукции i -го наименования в натуральном выражении; Цi − цена реализации единицы i -го вида продукции без учета косвенных налогов (НДС).

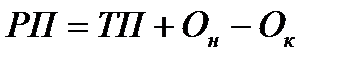

Объем реализации (продаж) РП равен объёму товарной продукции в стоимостном выражении при отсутствии или равенстве остатков продукции на начало (Он) и конец (Ок) планируемых периодов. При планировании остатков на складах предприятия  .

.

2015-01-21

2015-01-21 1064

1064