Промышленный робот (ПР) это механический манипулятор с программным управлением.

Манипулятор - механическое устройство, имитирующее или заменяющее действия человеческих рук на объект производства.

Промышленные роботы подразделяются на технологические (изменяющие свойства объекта) и транспортные.

По грузоподъемности подразделяются на:

Масса объекта

сверхлегкие до 1 кг

легкие 1 - 10 кг

средние 10 -100 кг

тяжелые 100- 1000 кг

сверхтяжелые более 1000 кг

ПР подразделяются также по количеству степеней свободы рабочего органа, по системе ЧПУ (замкнутая и незамкнутая, контурная и позиционная, CNC, DNC, HNC).

В настоящее время широкое распространение получили транспортные роботы, осуществляющие загрузку технологического оборудование, доставку заготовок со склада и транспортировку деталей на склад. При производстве штамповочных операций транспортные роботы осуществляют подачу заготовок на штамп и снятие их.

Широкое применение получили роботы производящие сварку кузовов автомобилей, их окраску. Роботы применяются при сборке радиоэлектронной аппаратуры, часов и др. приборов.

|

|

|

В совокупности с технологическим оборудованием с системами ЧПУ

промышленные роботы образуют базу для комплексной автоматизации

производства.

5.4. Гибкие автоматизированные производства (ГАП) Наряду с внутренними требованиями производства направленными на повышение его эффективности, в настоящее время появились специфические требования рынка, которые связаны с сокращением времени морального устаревания продукции, увеличением требуемой номенклатуры промышленных изделий (рис.5.10).

Рис.5.10

Предпосылки же создания таких систем связаны с бурным развитием средств вычислительной техники и разработкой методов ее применения для автоматизации технологических процессов.

Информация является равноправным фактором технологического процесса и всякий прогресс в обработке информации может означать значительное изменение технологии и повышение производительности труда.

Эти резервы повышения производительности существуют на всех этапах от постановки задания до поставки продукции на рынок (рис.5.11).

Так установлено, что время от заказа до поставки, занятое непосредственно производственным процессом составляет только 10 -15% общего времени.

Рис.5.11

Концепция гибкой автоматизации предполагает создание производственных систем, полностью управляемых средствами вычислительной техники. Элементами для создания таких систем являются обрабатывающие центры, гибкие производственные модули, гибкие производственные системы и линии. Экономически оправданное применение тех или иных систем зависит от номенклатуры и серийности изделий предполагаемых к производству (рис.5.12).

|

|

|

Рис.5.12

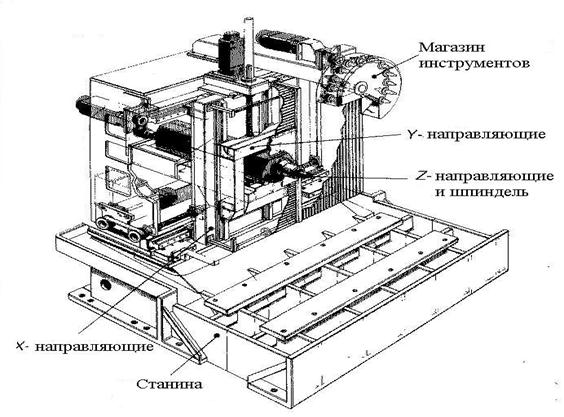

Обрабатывающий центр (ОЦ) - это многофункциональный станок с ЧПУ,

автоматически производящий определенный технологический цикл обработки (рис.5.13). Обычно они оснащаются значительным количеством разнообразных инструментов, смена которых производится в соответствии с программой. Загрузка (установка и выверка) заготовки производится оператором вручную.

Рис.5.13

Гибкий производственный модуль (ГПМ) состоит обычно из ОЦ и промышленного робота, осуществляющего установку и снятие заготовок.

Гибкие производственные модули с помощью автоматических транспортных систем, включающих транспортные роботы и автоматизированные склады могут объединяться в гибкие производственные системы (ГПС).

ГПС могут строиться по технологическому признаку: ГПС токарной обработки, ГПС сварки и т.д. или для обработки определенного типа деталей, по объектному признаку: ГПС корпусов насосов, ГПС корпуса двигателя и т.д.

Объединение ГПМ по технологическому признаку позволяет создавать единые многономенклатурные инструментальные системы.

Рис.5.14

Объединение ГПС в гибкую автоматическую линию (ГАЛ) для полностью автоматизированного производства (рис.5.14) какого-либо изделия предполагает использование промышленных роботов для сборки. Так существуют гибкие линии для производства двигателей, кузовов автомобилей, производства насосов, радиоэлектронной аппаратуры и т.д.

Работа ГПС только под управлением незамкнутых систем была бы невозможна вследствие существенного влияния случайных и систематически действующих факторов, приводящих к расстройке процесса или его аварийному состоянию.

Наиболее важным систематически действующим фактором при обработке резанием является износ инструмента. Для его компенсации

применяются различные системы контроля инструмента и автоматической подналадки оборудования:

1.Контроль времени работы инструмента.

Так как один и тот же инструмент в системе ГП может использоваться на различном оборудовании, то обычно предусматривается контроль суммарного времени работы, который осуществляется управляющей программой с сохранением в памяти суммарной наработки

данного инструмента. Режимы резания устанавливаются таким образом, чтобы обеспечить гарантированную (определенную) вероятность безотказной работы инструмента за период стойкости. Период стойкости определяется из экономических соображений и зависит от типа (стоимости) инструмента. Так, он обычно составляет:

для резцов - 60... 100мин, для фрез - 300...480мин.

После выработки определенного ресурса работы инструмент автоматически удаляется из инструментального магазина (склада) и поступает на перезаточку или смену режущих элементов. Одновременно проводится новая настройка инструмента на базовые размеры.

Недостатком такой системы является неполное использование ресурса инструмента.

В настоящее время переналадка инструмента проводится с использованием высококвалифицированного персонала и инструментальное обслуживание остается одной из не автоматизированных структур ГАП.

2. Контроль инструмента в процессе использования.

Может производиться с помощью специальных датчиков, контролирующих величину износа.

Наиболее распространены системы, позволяющие контролировать

изменение координат режущего лезвия, происходящего вследствие износа, контактными датчиками. После чего производится корректировка величины перемещения инструмента с целью сохранения неизменным конечного положения лезвия, определяющего размеры изделия.

|

|

|

3.Контроль размеров изделия и корректировка положения инструмента или его замена.

Обычно применяется контроль каждого изделия после прохождения операции. Изделие переносится в специальное измерительное приспособление, снимается информация о его действительных размерах и при их изменении (естественно в пределах допуска) производится подналадочное перемещение инструмента.

Наряду с систематическими, процессы обработки сопровождаются массой случайных погрешностей и факторов, устранение которых является важнейшей предпосылкой функционирования систем ГАП.

Системы адаптации и связь перемещения рабочих органов со сверхточной измерительной системой, независимой от характеристик станка, позволяет ликвидировать эти погрешности и обеспечивать высокую точность обработки.

Вопросы для самопроверки:

1.Что определяет время обработки изделия на механическом автомате?

2.Почему автоматические линии из механических автоматов нашли применение только при массовом выпуске изделий?

3.Какую функцию в механическом автомате выполняют передаточные механизмы?

4.Какую функцию в механическом автомате выполняет распределительный вал?

5.Какими факторами ограничена производительность автоматической линии, состоящей из механических автоматов?

6.Почему роторные автоматические линии обеспечивают значительно большую производительность изготовления?

7.Какие системы ЧПУ позволяют обрабатывать сферические поверхности на токарных станках?

8.Какие системы ЧПУ целесообразно применять на сверлильных станках?

9.По скольки координатам возможна интерполяция при обработке заготовок на токарных станках? - на фрезерных станках?

10.Чем отличаются системы циклового программного управления от систем ЧПУ?

11. Почему в многономенклатурном производстве, при незначительном выпуске отдельных изделий, экономически оправдано применение обрабатывающих центров?

12. Из каких структурных элементов состоит гибкий производственный модуль?

|

|

|

13. Каковы тенденции рынка, определяющие необходимость применения гибких автоматических производств?

14.Каковы задачи персонала, обслуживающего работу обрабатывающего центра?

15.Какое из гибких автоматических производств требует наибольших капитальных затрат при его создании?

16.Какое из гибких автоматических производств наиболее производительно?

Образец карты тестового контроля:

1. Какой элемент механического автомата определяет последовательность работы обрабатывающих инструментов:

а). передаточный механизм;

б). распределительный вал;

в). исполнительные органы;

2. Какие группы поверхностей целесообразно обрабатывать на токарном станке с контурной системой числового программного управления:

а). сферические;

б). цилиндрические;

в). плоские;

3. Из каких элементов состоит гибкий производственный модуль:

а). из обрабатывающего центра, промышленного робота;

б). из автоматизированной складской системы и транспортного робота;

в). из обрабатывающего центра и автоматизированного склада;

4. На каких операциях целесообразно использовать промышленные роботы с позиционной системой числового программного управления:

а). при точечной сварке кузова автомобиля;

б). при окраске сложной пространственной поверхности;

в). при сборке;

5. В каком типе производства целесообразно использовать автоматические линии из электромеханических автоматов:

а). в крупносерийном и массовом;

б). в серийном;

в). во всех типах производства;

2015-02-27

2015-02-27 724

724