Коленчатый вал, воспринимая переменные по величине и направлению газовые и инерционные силы и их моменты, подвергается деформациям изгиба и кручения, а также деформациям от изгибных и крутильных колебаний, неизбежно имеющим место при работе двигателя. Все это может приводить к усталостным разрушениям элементов коленчатого вала.

По этим причинам коленчатый вал современного форсированного двигателя является одной из наиболее часто повреждаемых деталей.

В качестве материалов для изготовления коленчатых валов двигателей используют стали 45, 45Х, 40ХФА, 42ХМФА, 18Х2Н4ВА. Для коленчатых валов двигателей с искровым зажиганием достаточно широко используют серые и ковкие чугуны. Преимуществами чугунных валов являются меньшая стоимость, снижение припусков на механическую обработку и экономия стального проката. Однако в дизелях они в настоящее время не получили широкого распространения, так как предел выносливости чугуна существенно ниже, чем стали, и поэтому при ограниченных размерах элементов вала сложно обеспечить в дизеле требуемый запас прочности.

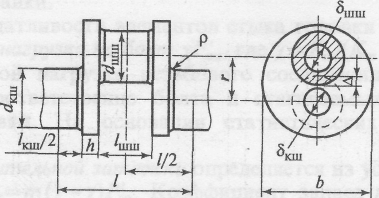

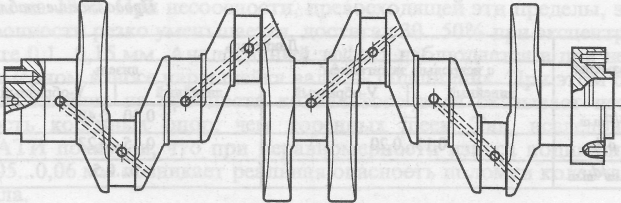

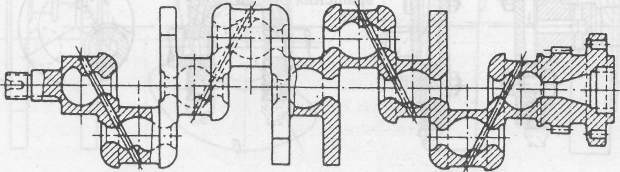

При конструировании вала широко используют статистические данные по относительным размерам элементов вала (си. рис. 5.1 и табл.5.1) для различных категорий двигателей. На рис. 5.2 в качестве примера показан стальной коленчатый вал четырехцилиндрового четырехтактного двигателя, а на рис. 5.3 – чугунный литой коленчатый вал. Как видно, в литом вале можно придать более рациональную форму внутренним полостям шеек и щек, обеспечивающих повышение усталостной прочности.

Рис. 5.1. Размеры элементов коленчатого вала

Рис. 5.2. Стальной коленчатый вал

Таблица 5.1

| Размеры | Двигатель | |||

| с искровым зажиганием | дизель | |||

| линейный | V-образный | линейный | V-образный | |

| 0,65...0,80 | 0,63...0,75 | 0,72... 0,90 | 0,70...0,75 |

| 0,60...0,70 | 0,57...0,66 | 0,64...0,75 | 0,65...0,72 |

| 0,5... 0,60 | 0,40...0,70 | 0,45...0,60 | 0,40...0,55 |

| 0,74...0,84 | 0,70...0,88 | 0,70...0,85 | 0,65...0,86 | |

| 0.45...0.65 | 0,80...1,00 | 0,50... 0,65 | 0,80...1,00 |

| 1.00...1.25 | 1,05...1,30 | ||

| 0,20...0,22 | 0,24...0,27 | ||

| – | 0.30...0.40 | ||

| 0,15...0.20 | 0,15...0,23 | ||

| – | 0...0,5 |

* Во второй строке приведены длины крайних коренных шеек.

Рис. 5.3. Чугунный вал

Коленчатые валы современных двигателей в большинстве случаев выполняют полноопорными, т. е. с количеством коренных шеек, равным  +1, где

+1, где  – количество кривошипов вала. Такая конструкция вала обеспечивает большую жесткость, а тем самым и более благоприятные условия работы блок-картера, коренных подшипников и самого коленчатого вала.

– количество кривошипов вала. Такая конструкция вала обеспечивает большую жесткость, а тем самым и более благоприятные условия работы блок-картера, коренных подшипников и самого коленчатого вала.

Расчет коленчатого вала на прочность

Коленчатый вал представляет собой многоопорную статически неопределимую конструкцию, имеющую сложную форму и загруженную пространственной системой переменных сил.

В настоящее время при расчетах на прочность наиболее широкое распространение получила разрезная схема,в соответствии с которой из коленчатого вала по серединам коренных шеек вырезается кривошип, который рассматривается как двухопорная балка.

Исследованиями установлено, что при расчете вала на прочность с точки зрения практической полезности полученных результатов не имеет существенного значения, вести ли расчет вала по разрезной или по неразрезной схеме. Так, запас прочности коренных шеек получается практически одинаковым, а шатунных шеек при расчете вала как разрезного на 5...10% меньше и только для щек результаты расчетов существенно разнятся. Например, для крайних щек запасы прочности при расчете вала как разрезного получаются на 30...40% меньше, чем при расчете его по неразрезной схеме; еще больше эта разница для промежуточных щек.

Однако напрашивающийся вывод о необходимости ведения расчета по неразрезной схеме имел бы смысл только в том случае, если была бы возможность достоверно учесть в расчете такие трудно прогнозируемые факторы, как несоосность опор и коренных шеек, неравномерность износа их в процессе эксплуатации и динамические деформации опор картера и шеек.

Учитывая сложность и трудоемкость прочностных расчетов элементов коленчатого вала, ограничимся рассмотрением методики расчета коренных шеек вала на кручение на усталостную прочность.

Коренные шейки нагружаются главным образом крутящим моментом, так как величины изгибающих их моментов малы вследствие относительно малой длины шеек. Поэтому запасы прочности коренных шеек принято оценивать только по касательным напряжениям.

Последовательность расчета шеек (как коренных, так и шатунных) на кручение следующая:

• по данным динамического расчета двигателя составляют таблицу или строят графики набегающих крутящих моментов, передаваемых отдельными коренными шейками. Расчет проводится для той шейки, набегающий крутящий момент на которой имеет наибольшую амплитуду. В курсовом проекте можно принять максимальные и минимальные значения суммарного крутящего момента двигателя из динамического анализа ДВС.

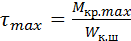

• определяют максимальное и минимальное значения касательных напряжений (МПа):

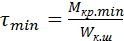

,

,  , (5.1)

, (5.1)

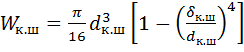

где – момент сопротивления шейки кручению,  ;

;

; (5.2)

; (5.2)

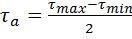

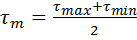

• определяют амплитудное и среднее напряжения в цикле:

и

и  ; (5.3)

; (5.3)

• определяют запас прочности  (см. формулу 1.4).

(см. формулу 1.4).

Для определения  , необходимо знать Kt/et¢et²)t – отношение эффективного коэффициента концентрации напряжений к произведению масштабного и технологических факторов. При ориентировочных расчетах рекомендует принимать

, необходимо знать Kt/et¢et²)t – отношение эффективного коэффициента концентрации напряжений к произведению масштабного и технологических факторов. При ориентировочных расчетах рекомендует принимать  = 2,5.

= 2,5.

Значения  для коренных шеек валов двигателей, хорошо зарекомендовавших себя в эксплуатации, находятся в пределах: автомобильные двигатели –

для коренных шеек валов двигателей, хорошо зарекомендовавших себя в эксплуатации, находятся в пределах: автомобильные двигатели –  =3...4, тракторные –

=3...4, тракторные –  =4...5.

=4...5.

2015-02-14

2015-02-14 2650

2650