Изотермическую закалку проводят в горячих средах. Время выдержки в горячей среде должно быть больше времени изотермического превращения аустенита и его можно определить по С- диаграмме. Изотермической закалке обычно подвергают детали небольшого сечения, так как скорость охлаждения в горячей среде сравнительно небольшая. При выдержке в горячей ванне (селитра или свинец) температура по сечению выравнивается. Резкое уменьшение закалочных напряжений и коробления - одно из основных преимуществ изотермической закалки. Кроме того, при изотермической закалке при одинаковой твердости вязкость у нижнего бейнита больше, чем у стали после закалки, отпущенной на мартенсит. Одной из причин этого считают более равномерное распределение карбидных частиц в бейните.

Ступенчатая закалка. Кривая 5.

Нагретую до температуры закалки деталь погружают в ванну с горячей средой, температура которой превышает на 20...300 С температуру начала мартенситного превращения. температуру горячей среды (температуру “ступеньки”) выбирают по С - диаграмме. Время выдержки в горячей среде (длина “ступеньки”) должно быть меньше инкубационного периода при соответствующей температуре. Ступенчатая закалка проще в исполнении по сравнению с закалкой в двух средах и дает более стабильные результаты. Преимуществом ступенчатой закалки является выравнивание температуры по сечению детали в горячей среде, что обеспечивает прохождение мартенситного превращения при медленном охлаждении, а это способствует уменьшению закалочных напряжений

|

|

|

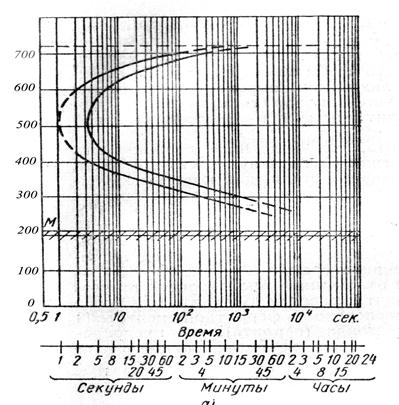

Рис. 3. Диаграмма изотермического распада аустенита стали У10.

. И еще одно преимущество ступенчатой закалки - сталь при температуре “ступеньки” имеет структуру аустенита, а после извлечения детали из горячей среды некоторое время обладает высокой пластичностью, что позволяет в это время производить рихтовку для устранения коробления. Это особенно важно для длинных и тонких изделий, которые при закалке подвергаются короблению.

Порядок выполнения работы.

1. Каждый студент получает 1-2 образца из стали У8 или У10 и выполняет заданный вид термической обработки, нагрев всех образцов осуществляется в одной печи. Предварительно необходимо измерить исходную твердость (НВ) всех образцов.

2. Перед началом термической обработки для всех видов изотермических обработок необходимо определить время инкубационного периода и общее время изотермической обработки, используя для этой цели диаграмму изотермического распада аустенита (рис. 3)

3. после термической обработки измерить твердость образцов (НRB, НRC), результаты измерения занести в таблицу и при этом указать предполагаемую структуру.

|

|

|

Таблица 1

| № | Вид термической обработки | Исходная структура образцов и твердость HB | Температура под закалку образца, 0С | Охлаждающая среда | Температура охлаждающей среды 0С | Время инкубационного периода, сек | Время изотермической выдержки, сек | Твердость, HRC | Структура |

| Нормализация | Воздух | ||||||||

| Изотермический отжиг | Печь | ||||||||

| Изотермическая закалка на троостит | Свинцовая ванна | ||||||||

| Изотермическая закалка на бейнит | Селитровая ванна | ||||||||

| Ступенчатая закалка на мартенсит | Селитровая ванна | ||||||||

| Непрерывная закалка А) Б) | Вода Масло |

2015-02-18

2015-02-18 1260

1260