Распределение теплоносителей в теплообменном аппарате зависит от чистоты, давлений, физикохимических свойств и объемных расходов теплоносителей.

Более загрязненный теплоноситель целесообразно направлять в ту полость теплообменного аппарата, где возможность отложения загрязнений минимальная и которую легко чистить. Теплоноситель с большим давлением во избежание утяжеления корпуса (по условиям прочности) целесообразно направлять по трубкам.

Если теплоносители значительно отличаются по своим физикохимическим свойствам, например в охладителях вязких жидкостей, где охлаждающей средой является вода, а охлаждаемой - вязкая жидкость, то с точки зрения интенсификации обмена выгоднее направлять вязкую жидкость в ту полость теплообменного аппарата, где будет осуществляться более интенсивное ее перемешивание.

При проектировании охладителей (подогревателей) воды нужно иметь ввиду следующее. Неравномерное заполнение трубками участков вблизи стенок корпуса, большие зазоры между пучком трубок и корпусом, а также перегородками и корпусом затрудняют равномерное распределение скоростей по потоку теплоносителя. Кроме того, в многоходовых аппаратах протечки теплоносителя между ходами в трубках устранить проще, значительно труднее это сделать в межтрубном пространстве. В связи с этим в охладителях и подогревателях воды (если оба теплоносителя жидкостные) теплоноситель с большим объемным расходом целесообразнее направлять в межтрубное пространство, а с меньшим - в трубки. Это позволяет обеспечить более равномерное распределение скоростей теплоносителей в аппарате.

|

|

|

При сочетании теплоносителей конденсирующийся пар - жидкость, конденсирующийся пар, если этому не препятствуют другие требования из условий теплоотдачи со стороны пара направлять снаружи трубок.

Выбор скоростей движения теплоносителей обуславливается рядом, факторов. Для получения более высокого коэффициента теплоотдачи, а также уменьшения возможности осаждения на поверхностях трубок имеющихся в теплоносителях мелких взвешенных частиц, в аппарате целесообразно осуществлять развитое турбулентное движение (Re > 1·104).

При применяемых в современных теплообменных аппаратах диаметрах трубок развитое турбулентное движение создается, например, для воды при скорости около 1 м/с.

Однако скорости теплоносителей ограничиваются определенными пределами в зависимости от материала трубок и вида теплоносителя (исходя из условий предотвращения явлений коррозии и эрозии, интенсивность которых растет с увеличением скоростей).

При проектировании теплообменников можно рекомендовать следующие ориентировочные значения скорости:

|

|

|

- пар (насыщенный и влажный) - до 5 м/с;

- вода - до 3 м/с;

- нефтепродукты - до 1 м/с.

4.2. Разбивка трубок и некоторые конструктивные параметры трубного пучка

- Важным моментом при проектировании кожухотрубного аппарата является разбивка трубок (расположение трубок в пучке).

От принятых наружного диаметра трубок dн и шага St, т.е. расстояние между осями соседних трубок, и способа разбивки будет зависеть компактность аппарата, его эффективность и надежность в работе.

Известно, что чем меньше диаметр трубок, тем выше коэффициент компактности аппарата.

В современных ТОА применяются трубки с минимальным наружным диаметром 10 мм. Дальнейшее уменьшение dн ограничено тем, что при эксплуатации они могут более быстро засоряться. Для уменьшения габаритов аппарата шаг трубок St обычно выбирают минимальным.

Практикой изготовление теплообменной аппаратуры установлено, что минимальное допустимое сечение мостика между двумя трубками при dн = 16 мм можно принять 5мм (St = 21мм).

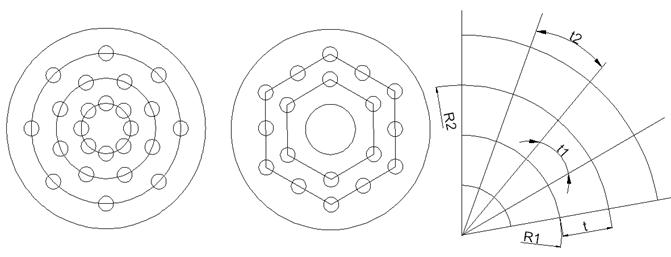

Существуют следующие способы разбивки трубок: шахматная и частный ее случай - треугольная (ромбическая); коридорная и частный ее случай - квадратная; по концентрическим окружностям и радиальная.

Из перечисленных способов разбивки в современных кожухотрубных ТОА отдают предпочтение треугольной разбивке, так как в этом случае на единицу, площади трубной доски можно разместить наибольшее количество трубок и иметь в единице объема наибольшую поверхность теплообмена. Различные способы разбивки показаны на рис. 8.

а) б) в)

Рис.8 Способы разбивки трубок: а - по концентрическим окружностям: б - треугольная в круглом корпусе: в - радиальная.

Расстояние от перегородки до оси ближайшего ряда трубок принимается 2 dн.

2015-02-18

2015-02-18 948

948