Тема: Расчет числа рабочих, оборудования и площади подготови-

тельного цеха.

Цель работы: Овладеть методикой выполнения технологических

расчетов подготовительного цеха в зависимости от заданных условий.

Содержание работы

1. Выполнить расчет количества оборудования и устройств для хранения материалов в различных зонах в соответствии с организационно -технологической схемой работы ПЦ

2. Выполнить расчет числа рабочих ПЦ.

3. Составить сводную таблицу количества исполнителей оборудования, площади ПЦ.

Инструменты, приборы: ЭВМ, калькуляторы.

Литература: 121 стр. 133-159;/4/стр. 161-193, /24/ cтp. 18-20.

Методические указания

1. Для бесперебойной работы предприятия в целом в ПЦ должен

храниться запас материалов:

-на 30 дней для основных и подкладочных материалов;

-на 40 дней для прикладных и утепляющих материалов.

Запас материала распределяется по зонам и операциям в зависимости от назначения зоны, трудоемкости операции. Например, на разгрузку отводится 1 день, на распаковку 1-2 дня, хранение распакованных материалов 3-4 дня, так как разбраковку и промер полученной партии быстро выполнить невозможно. Для выполнения разбраковки и промера материал подают на рабочие места 1-2 раза в день, значка запас материала в этой зоне должен быть на 0,5-1 дня. Наибольшим запас ткани создается в зоне основного хранения разбракованных материалов (от 15 до 20 дней). Такой запас необходим для осуществления подбора ткани по ширине, рисунку и т.п. к раскрою настала ми

Запаса ткани в зоне подсортировки достаточно на 1-3 дня, причем для|

подразделений, находящихся в этом же здании, - на 1 день, для остальных - на 2-3 дня.

Количество напольных устройств (или поддонов без ограждений)

при хранений материалов штабелем рассчитывается по формуле:

(8)

(8)

где Lcyт- суточная потребность материалов, tзап - число дней запа-

са в зонах, да; Vk - объем куска, м3; (прил 1, табл. 1.4) 1 - длина

материала в куске, м; (прил. 1, табл. 1.4); h - высота укладам мате-

риалов в штабеле, принимается 1,2- 1,5 м; Sy - площадь одного уст-

ройства для хранения материалов, м2.

При хранении материалов на полочных секционных стеллажах,

поддонах, тележках и контейнерах количество устройства определяют

по формуле:

(9)

(9)

Количество кусков в одном устройстве определяют по формуле:

где Vy - объем единицы устройства (ячейки стеллажа, поддона,

тележки, контейнера), м3; k - коэффициент заполнения объема уст-

ройства, принимается 0,6 - 0,7.

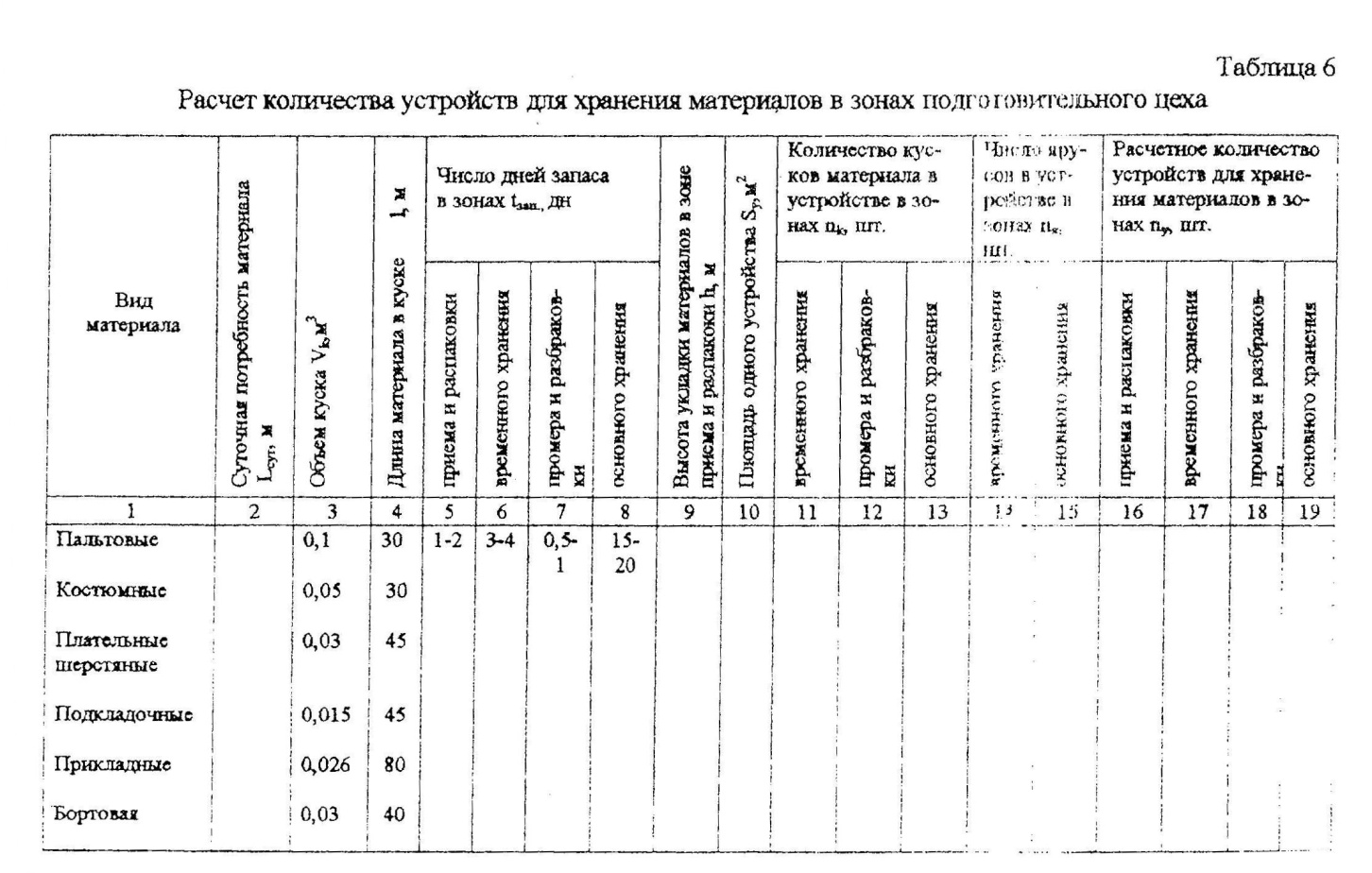

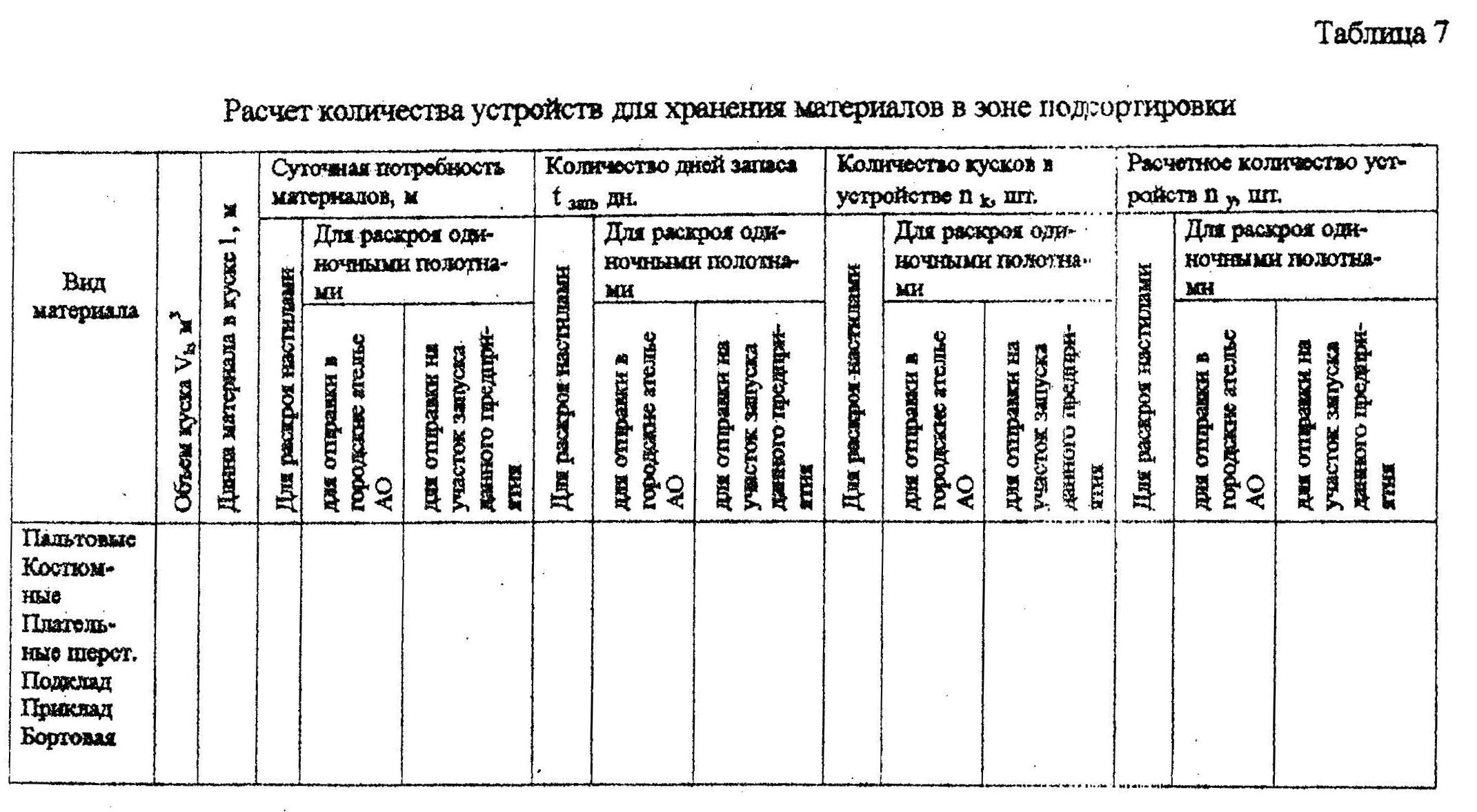

Если в зоне подсортировки используются устройства различной

емкости для отправки материалов в разные подразделения, то расчеты

ведутся по каждому виду устройства отделено. Все расчеты сводят в табл 6, 7.

При пакетном способе обеспечении материалами индивидуальных заказов хранение пакетов одежды осуществляется на полочных

стеллажах, количество которых должно соответствовать числу струк-

турных подразделений, на которые эти пакеты отправляются.

Хранение материалов для раскроя настилами может быть партийное и поштучное в подвижных устройствах в зависимости от организации процесса настилания. При механизированном хранении тканей на цепных транспортерах под крышками настилочных столов в раскройном цехе материалы подаются из подготовительного цеха на поддонах или тележках, из которых и осуществляется загрузка цеп-

ных транспортеров. При отсутствии механизированного хранения материалов перед выполнением операции настилания применяют поштучное хранение на передвижных устройствах (кронштейн, элеватор).

Это позволяет исключить дополнительное перекладывание кусков ткани. Число кронштейнов, элеваторов определяется по формуле:

(11)

(11)

где nк - число кусков, укладываемых на один кронштейн или элеватор

(до 10 кусков); с - количество смен.

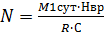

2. Число рабочих по операциям и зонам ГИД определяется, исхода из

нормы времени на единицу суточной потребности материалов (пог.

м„ кусок или кит) по формуле:

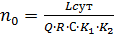

(12)

(12)

где Lcyт - суточная потребность материалов, выраженная в м, кусках

или кипах; Нвр - норма времени выполнения операции на 1 м, 1 кусок

или 1 кипу, мин (табл. 8); R - продолжительность рабочей смены

(480 мин).

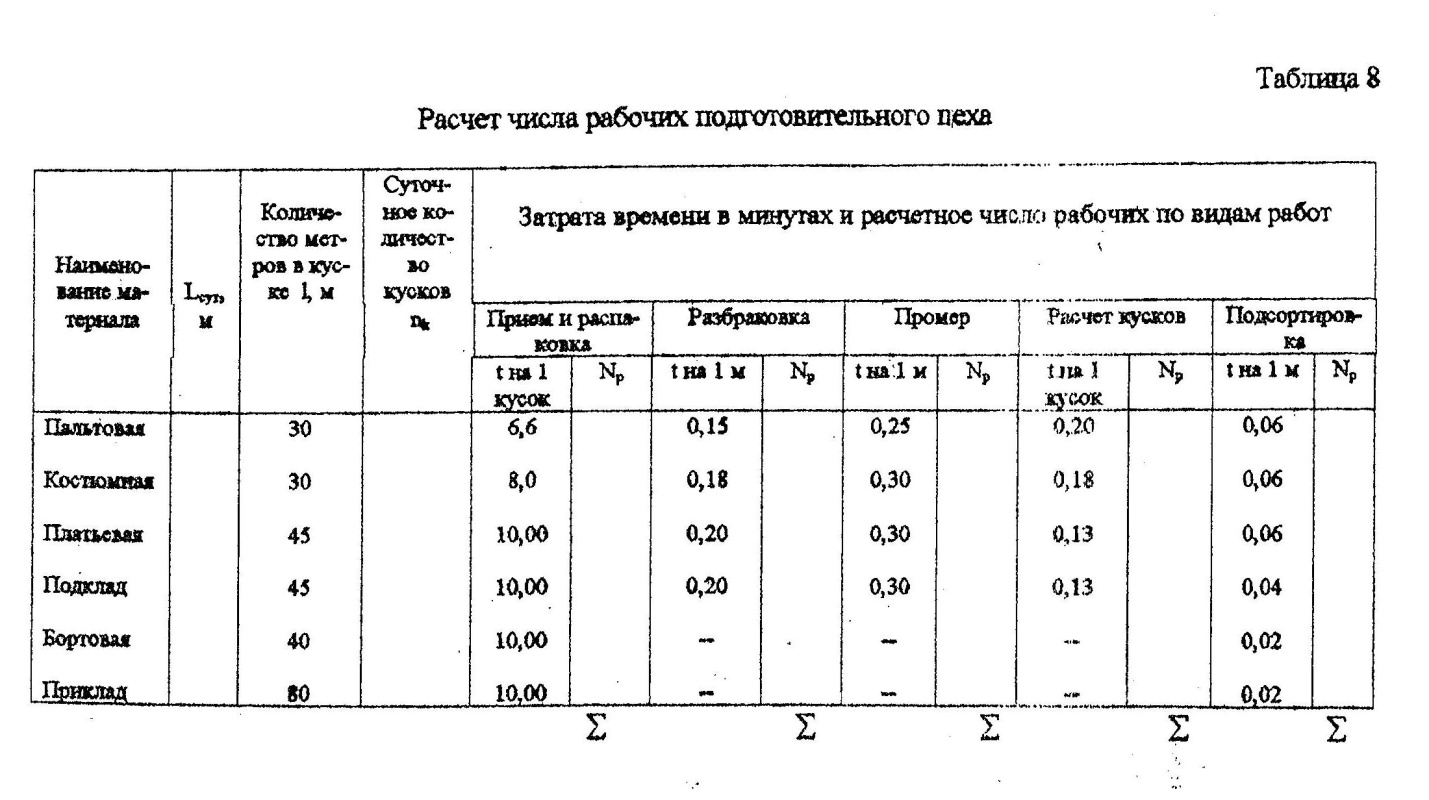

При использовании традиционного оборудования расчет числа

рабочих по операциям осуществляется на ЭВМ в виде табл. 8.

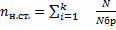

Расчет числа рабочих на нарезание одиночных полотен.зависит

от выбранной формы обеспечения подразделений материалами

(например, пакетами одежды) и осуществляется по формуле:

(13)

(13)

где t - затрата времени на нарезание одиночных полотен на одно из-

делие /14/: основной ткани для верхней одежда 2,82 мил., подкладоч-

ной - 2,29 мин., ткани для женского платья - 1,28 мин.

При этом расчет осуществляется исходя либо из выпуска голов-

ного предприятия (для участка запуска), либо из выпуска и структур-

ных подразделений при пакетном обеспечении их материалами.

Количество оборудования принимается в соответствии с числом

рабочих. Если для разбраковки и промера применяется новый ним

оборудования, то его количество определяется через производитель-

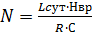

ность по формуле:

(14)

(14)

где Q – производительностъ оборудования, м/мин; K1 –коэффициент использования скорости оборудования в течение смены, принимается 0,6-0,7; К2 – коэффициент использования оборудования в течение

смены, принимается 0,8-0,9.

Число рабочих для такого оборудования принимается с учетом обслуживания одной единицы оборудования.

В работе для упрощения расчет количества подъемно-транспортного оборудования не проводится. Ориентировочно количество электропогрузчиков, электроштабелеров и т.п. берется но одной еди-

нице. Количество кран-штабелеров, напольных рельсовых штабелеров определяется при выполнении планировки подготовительного цеха в практической работе № 7.

3. Площадь подготовительного цеха определяется по формуле:

(15)

(15)

Где Sоб - площадь, занятая оборудованием, м2; n - коэффициент использования площади, принимается 0,4 - 0,5.

В оборудование в данном расчете включается: оборудование дня

основного и временного хранения материалов (поддоны, напольные

устройства, стеллажи, тележки, элеваторы и т.д.); браковочно-

промерочное оборудование; для расчета кусков; подъемно-

транспортные устройства. При необходимости в отдельных зонах

следует предусмотреть шкафы и канцелярские столы, место для при-

емщика, распаковщика, для упаковочной тары.

Все расчеты числа рабочих, количества оборудования и площади

ПЦ сводят в табл. 9.

Таблица 9

Сводная таблица числа рабочих, оборудования и площади подготовительного цеха

| Наименование зоны, участка, группы | Исполнители | Число исполнителей в смену, чел. | Наименование и габариты оборудования, м | Количество единиц оборудования | Площадь, кв.м. | ||

| Расч | Факт | Занимаемая оборудованием Sоб | Зоны с учетом n | ||||

В отчете по работе студенты представляют:

1. Расчет количества устройств для хранения материалов в различ-

ных зонах в соответствии с opгaнизaциoнно-тexнoлoгичеcкoй схемой

работы подготовительного цеха и формулы для их расчета.

2. Расчет числа рабочих ПЦ.

3. Сводную таблицу рабочих, оборудования и площади ПЦ.

Вопросы и задания для контроля знаний

1. Перечислите операции, выполняемые в подготовительном цехе.

2. Назовите зоны подготовительного цеха.

3. Перечислите исходные данные для проектирования ПЦ.

4. Какие существуют способы хранения материалов?

5. Какое оборудование и устройства для хранения материалов и

подъемно-транспортные устройства применяются в различных зонах подготовительного цеха?

6. Как определяется количество устройств для хранения материалов

на напольных платформах, поддонах, многоярусных стеллажах, в

контейнерах, тележках?

7. Как определяется число рабочих по операциям и зонам ПЦ?

8. Что такое пакетное обеспечение подразделений материалами, и какое влияние оно оказывает на проектирование подготовительного цеха?

Практическая работа № 4

Тема: Расчет числа рабочих, оборудования и площади централизованного раскройного цеха.

Цель работы: изучить методику выполнения технологических расчетов централизованного раскройного цеха в зависимости от заданных условий.

Содержание работы:

1. Выполнить расчет числа рабочих ЦРЦ

2. Выбрать вид организации работ на основных операциях раскройного цеха.

3. Выполнить расчет количества настилочных столов и другого оборудования в соответствии с предложенной формой организации труда.

4. Составить сводную таблицу количества исполнителей, оборудования, площади ЦРЦ.

Литература: /2/ стр. 126-133, 153-159; /4/ стр. 179-193.

Инструменты, приборы: ЭВМ, калькуляторы.

Методические указания

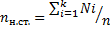

1. При работе с мелкими сериями и индивидуальными заказами

число рабочих определяют, используя исходные данные и нормы

времени по операциям. Число пар настильщиков определяют по

формуле:

(16)

(16)

где Lcут - суточная потребность материалов, раскраиваемых на-

стилами, м; Нвр - норма времени на ручное настилание 1м ткани

(табл. 10), мин.

Расчет числа настильщиков сводят в табл. 10.

| Наименование материалов | Суточная потребность материала, м Lсут | Норма времени на ручное настилание 1 м ткани, мин Нвр | Число пар настильщиков при ручном настилании, чел. |

| Пальтовые Костюмные Платьевые Подкладочные Бортовка Прикладные | 0,64 0,61 0,45 0,30 0,23 0,20 |

Итого: ∑

При механизированном способе настилания, если отсутствуют нормы времени, количество настилочных комплексов определяется через производительность оборудования по формуле (17).

(17)

(17)

Где Рд –число пачек кроя в день, шт., Нвр – норма времени для выполнения операции на одну пачку, мин (табл. 11).

К пачковым относятся операции:

-обмеловка;

-учет и клеймение настилов;

-рассекание настилов на части;

-вырезание деталей;

-контроль качества пачек кроя;

-комплектовка пачек кроя.

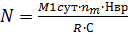

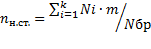

Число рабочих на нумерации деталей кроя определяется по формуле:

(18)

(18)

где M1cyт - суточный выпуск изделий, раскраиваемых настилами, шт.

nm – 15…20 количество талонов, пришиваемых к деталям одного из-

делия (рассчитывается только для основных материалов, детали

подкладки, бортовки и приклада не нумеруются); Нвр - норма

времени на пришивание одного талона, мин. (табл. 11).

Число рабочих по нанесению фасонных линий и подгонке рисунка рассчитывается только для основных материалов по формуле:

(19)

(19)

2. Выбор форм организации труда в раскройном цехе имеет важное значение особенно для операций, выполняемых на настилочных столах.

При выборе формы организации труда должны быть решены следующие вопросы:

- индивидуальная или бригадная организация труда;

- количественный и профессиональный состав бригад;

- рациональные зоны и границы действия бригад;

- специализация рабочих (бригад) по видам изделий, материалов;

- съёмный или несъемный процесс;

- где и кем будут выполняться операции по зарисовке раскладок лекал, загрузке и подаче рулонов и т.п.

От принятой формы организации работы зависят коэффициент загрузки и количество настилочных столов, загрузка исполнителей.

Для лучшего использования специального оборудования, снижения длительности цикла целесообразно освобождать основных рабочих от выполнения вспомогательных операций по загрузке, передаче рулонов, частей настилов и т.п.

Из всех видав работ, выполняемых при раскрое настилами (настилание, обмеловка, учет и прорезание настила на части, вырезание деталей, контроль качества, комплектовка и нумерация деталей кроя, намелка вспомогательных линнй), особый подход необходим при выборе организации работ, связанных с

настилочными столами.

При параллельном методе ведется одновременное настилание

нескольких настилов, то есть каждый кусок ткани настилается сразу

до конца. При этом количество столов равно количеству настилов.

При последовательном настилается сначала один настил до конца, затем другой и т.д., то есть каждый кусок материала перекладывается несколько раз.

Каждый из названных способов имеет свои преимущества и недостатки, связанные с площадью настилочной зоны, количеством столов, затратами на вспомогательные приемы, но оба способа реально применимы в производстве.

При выполнения всех видов работ, в том числе и настилания, могут использоваться различные формы организации труда: индивидуальная, бригадная (в форме КУБа).

Характеристика работ, связанных с настилочными столами, представлена в табл. 12.

Таблица 12

Краткая характеристика форм организаций работы на основных операциях раскройного цеха, связанных с настилочными столами

| Форма организации труда | При организации работ | |||

| Метод настилания | Специализация рабочих | Потребное количество настилочных столов | ||

| Основных | Запасных | |||

| 1.Индивидуальная | Параллельный | Узкая | Более 1 | |

| 2.Комплексная универсальная бригада (КУБ) | Последова- тельный | Широкая | Нe менее 3 | |

| 3.Комплексная универсальная бригада (КУБ) | Последовательный | Широкая | ||

| 4. КУБ | Параллельный | Широкая |

Таблица 11

Расчет числа рабочих централизованного раскройного цеха

| Наименование изделий и материалов | Суточный выпуск М1сут, шт | Число пачек в день, Рд, шт | Нормы времени в мин и расчетное число рабочих по видам работ | |||||||||||||

| Обмеловка | Учет и клеймение | Рассекание настилов на части | Вырезание деталей | Контроль качества и комплектовка пачек | Подгонка рисунка, нанесение фасонных линий | |||||||||||

| Нв | N | Нв | N | Нв | N | Нв | N | Нв | N | Нв | N | Нв | N | |||

| Пальто жен. д/с: верх | 2,5 | 2,8 | 24,7 | 5,2 | 0,1 | 0,6 | ||||||||||

| Подклад | 6,2 | 2,0 | 1,6 | 14,6 | 5,7 | - | - | |||||||||

| Борт | 3,1 | 2,0 | 1,0 | 9,6 | 1,0 | - | - | |||||||||

| Приклад | 0,8 | 2,0 | 0,4 | 4,0 | 1,0 | - | - | |||||||||

| Марля | 2,7 | 2,0 | 0,9 | 8,3 | - | - | ||||||||||

| Ватин | 2,7 | 2,0 | 0,9 | 8,3 | 2,3 | - | - | |||||||||

| Пиджак: верх | 6,8 | 2,5 | 2,2 | 19,7 | 5,0 | 0,1 | 5,6 | |||||||||

| Подклад | 5,5 | 2,0 | 1,5 | 13,0 | 4,3 | - | - | |||||||||

| Приклад | 3,4 | 2,0 | 1,7 | 17,0 | 4,3 | - | - | |||||||||

| Брюки: верх | 5,9 | 2,5 | 1,0 | 9,8 | 2,1 | 0,1 | 2,0 | |||||||||

| Подклад | 0,8 | 2,0 | 0,3 | 3,0 | 2,1 | - | - | |||||||||

| Приклад | 0,6 | 2,0 | 0,2 | 3,0 | 1,0 | - | - | |||||||||

| Платье: верх | 7,0 | 2,5 | 2,3 | 21,0 | 5,2 | 0,1 | 2,0 | |||||||||

| Приклад | 0,8 | 2,0 | 0,3 | 2,7 | 1,0 | 0,1 | 2,0 | |||||||||

| ИТОГО: | ∑ | ∑ | ∑ | ∑ | ∑ | ∑ | ∑ |

Для выявления более эффективных и рациональных форм организации работ, связанных с настилочными столами, строится циклограмма загрузки настилочных столов /23/. Так как бригадная форма организации труда имеет в данном случае явные преимущества перед индивидуальной формой, то имеет смысл строить циклограмму для последовательного и параллельного методов настилания при форме организации труда - КУБ.

Циклограмма для каждого стола строится на прямоугольнике, длина которого равна продолжительности смены (480 мин), ширина произвольная, например, 1 см. (рис 5).

Пример приведен для карты раскроя на 3 настила при параллельном методе настилания КУБом в 2 человека.

| И т.д. |

| И т.д. |

| И т.д. |

Рис.5 – Пример построения циклограммы

Условные обозначения операций и затраты времени на выполнение 1 настила:

настилание - 40 мин. (1 парой настильщиц)

обмеловка - 20 мин.

учет, клеймение - 15 мин.

разрезание на части – 10 мин.

простои стола

Анализ циклограммы заключается в подсчете простоев настилочных столов и рабочих, который представляется в табл. 13.

Таблица 13

Анализ циклограммы загрузки столов и рабочих

| Форма организации работ на настилочных столах | Номер настилочного стола | Длительность простоев, мин | |

| настилочных столов | рабочих | ||

| КУБ при параллельном методе настилания | 1 2 3 | ||

| КУБ при последовательном методе настилания и т.д. |

Подсчет времени простоев столов производится по циклограмме загрузки в соответствии с принятым масштабом. Занятость или простой рабочих также прослеживаются по циклограмме.

Всоответствии с проведенными исследованиями необходимо предложить рациональную форму организации груда для рабочих цеха по раскрою настилами.

3. Количество оборудования (кроме настилочных столов) соответствует числу рабочих, выполняющих операции на данном оборудовании.

Количество настилочных столов зависит от способа настилания и формы организации труда рабочих на настилочных столах.

Варианты организационно-технологических решений на настилочных столах

представлены в прил. 1, табл. II. 1.3.

При последовательном способе настилания КУБами, количество

настилочных столов определяется по формуле:

(20)

(20)

где  суммарное число рабочих по операциям, выполняемых на настилочных столах, чел.; к - количество операций, выполняемых

суммарное число рабочих по операциям, выполняемых на настилочных столах, чел.; к - количество операций, выполняемых

на настилочных столах; Nбp - число рабочих в КУБе, чел.

При последовательном способе настилания к узкой специализации рабочих неизбежны простои, которые учитываются через коэффициент n=0,8…0,9 по формуле:

(21)

(21)

При параллельном способе настилания КУБами количество настилочных столов определяется по формуле:

(22)

(22)

где m - количество настилочных столов, закрепленных за одной бригадой (зависит от числа настилов, выполняемых одновременно).

В последние годы многие швейные предприятия для настилания и раскроя тканей приобрели автоматизированное оборудование различных иностранных фирм и отечественного производства. Использование автоматизированного оборудования обеспечивает оптимальное использование ткани с экономией до 5%; стабильное высокое качество раскроя; значительное сокращение трудовых затрат на настилание и раскрой; гибкость процесса раскроя, позволяющего выполнить раскрой любого изделия го любого материала.

Безусловно, автоматизация настилания и раскроя обусловливает и автоматизацию работ в экспериментальном цехе. С проектированием цехов с элементами САПР можно ознакомиться в методических указаниях к выполнению курсовой работы.

Количество оборудования для хранения материалов в зоне

настилания зависит от принятого вида оборудования и его

вместимости. Число дней хранения (запаса) может быть принято 0,3…1, то есть предполагается из подготовительного цеха суточное количество материалов для раскроя настилами завозить частями или

один раз в день, Количество оборудования рассчитывается по

формулам 8, 9, 11 (практическая работа № 3).

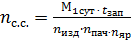

Количество секций стеллажей (nс.c) дня хранения пачек кроя

рассчитывается с учетом дней запаса кроя, габаритов пачек и емкости

ячеек стеллажей по формуле:

(23)

(23)

Где tзап - число дней запаса, составляет 3…5 дней; nизд - число изделий в

одной пачке кроя, шт.; nпач - число пачек кроя, размещающихся в

одной ячейке стеллажа, шт.; nяр - число ярусов стеллажа, шт.

Число пачек кроя в одной ячейке зависит от габаритов пачек и ячеек.

Для пачек кроя в 20 ед. могут быть приняты следующие габариты:

Верхняя одежда 0,5x0,7x0,5 м3;

легкая одежда 0,2x0,3x0,2 м3.

Расчет пачек кроя и количества стеллажей для их хранения

можно оформить в виде табл. 14 и 15. Так как пачкой называется

полный комплект деталей верха, подкладки и приклада, то расчет ведется без учета вида материала. Запас кроя в зоне хранения кроя зависит от условий работы предприятия и обычно составляет 3…5 дней.

При хранении кроя на передвижных, подвесных устройствах (типа АКУ-1Л), количество этих устройств зависит от их технологических характеристик и габаритов.

Таблица 14

Пример расчета количества пачек кроя

| Наименование изделий | Суточный выпуск изделий, шт. M1сут | Среднее количество изделий в пачке nизд, шт. | Количество пачек кроя, раскраивае- мых в день, Рд, шт. | Запас кроя, дн., tзап | Количество пачек кроя, хранящихся на складе, шт. |

| Пальто женское д/с |

Таблица 15

Пример расчета количества оборудования при хранении пачек

кроя в ячейках многоярусных стеллажей

| Наименование изд | Кол-во пачек кроя, хранящ. на складе, шт. | Габариты пачки, м | Габариты ячейки, м | Емкость ячейки в пачках, nпач | Количество ярусов, nяр | Емкость секций стеллажей, в пач. | Количество секций стеллажей, nc.c. | |||||

| Длина | Ширина | Высота | Длина | Ширина | Высота | |||||||

| Пальто жен. | 0,5 | 0,7 | 0,5 | 0,6 | 0,8 | 0,6 | ||||||

5. Площадь раскройного цеха рассчитывается по формуле:

(24)

(24)

где Soб - площадь занятая оборудованием, м2; n - коэффициент

использования площади помещения, принимается 0,4…0,5.

Бункеров для хранения рассеченных частей настала принимают

по 1-2 шт. к каждому настилочному столу. Стол для комплектовки и

контроля качества кроя может быть принят один на две стационарные

ленточные машины/ В заключении работы составляют таблицу рабочих, оборудования и площади, занятой оборудованием, с учетом формы организаций работ. В сводной таблице следует выделить зону хранения готового кроя (табл.16).

Таблица 16

Сводная таблица рабочих, оборудования и площади централизованного раскройного цеха

| Наименование зоны, участка | Исполнители | Число исполнителей в смену, чел. | Наименование и габариты оборудования, м | Количество ед. оборудования | Площадь, м2 | ||

| расч | факт | Sоб | Зоны с уч. n | ||||

В отчете по работе студенты представляют:

1. Расчет числа рабочих на основных операциях раскройного цеха в

виде табл. 10 и табл.11 (на ЭВМ) и формулы для их определения.

2. Обоснование формы организации труда рабочих, выполняющих

операции на настилочных столах.

3. Циклограмму загрузки настилочных столов.

4. Расчет количества оборудования.

5. Сводную таблицу рабочих, оборудования и площади ЦРЦ.

Вопросы и задания для контроля знаний

1. Перечислите операции, выполняемые в централизованном раскройном цехе.

2. Назовите зоны ЦРЦ.

4. Перечислите исходные данные для проектирования ЦРЦ?

5. Что такое пачка кроя, нормальная серия, расчетная серия, технически допустимая высота?

6. Какие вида: организации работ на основных операциях

раскройного цеха возможны, их преимущества и недостатки?

7. Для чего и как составляется циклограмма загрузки настилочных

столов?

8. Какие существуют методы настилания, их преимущества и

недостатки?

9. Какое оборудование используется на основных операциях раскройного цеха?

10. Как рассчитывается число рабочих на различных операциях раскройного цеха?

11. Как определяется площадь ЦРЦ?

2015-03-27

2015-03-27 2992

2992