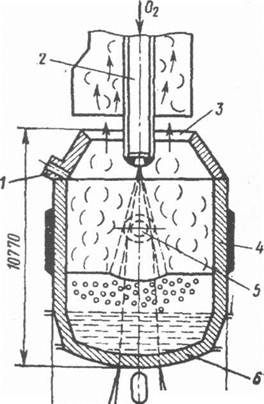

Современные кислородные конвертеры (преобразователи) изготовляются из стального листа. Изнутри конвертер футерован основными огнеупорными материалами (магнезитовый или хромомагнезитовый кирпич, магнезитовый порошок или доломит). Футеровка выдерживает без дополнительной обработки до 2000 плавок. Конвертеры (рис.) имеют горловину 3 в виде усеченного конуса с леткой 1; цилиндрическую часть 4 и сферическое днище 6. Нижний усеченный конус конвертера служит ванной для металла. Цилиндрическая часть является рабочим пространством, заполняемым металлом, шлаком и газом при продувке. Оно в 7... 10 раз больше объема, занимаемого спокойным металлом. Верхний усеченный конус сокращает потери металла и теплоты. Через горловину загружают шихтовые материалы, отводят образующиеся газы, сливают шлак и ремонтируют футеровку. Слив стали проводят через отверстие для выпуска стали. Раздельный слив металла и шлака необходим, так как при этом исключается переход из шлака в металл серы и  фосфора.

фосфора.

|

|

|

Конвертер поворачивается вокруг своей горизонтальной оси на цапфах 5 при помощи приводных механизмов. Рабочее положение конвертера вертикальное. По вертикальной оси конвертера сверху опускается охлаждаемая водой фурма 2, по которой под давлением 1,6...1,8МПа подается технически чистый кислород. Вместимость кислородных конвертеров 50...500 т. В конвертерном производстве стали 70...85 % металлошихты составляет жидкий чугун, остальное—лом.

Рассмотрим технологию плавки и физикохимические процессы, происходящие в кислородных конвертерах.

В свободный конвертер загружают скрап. Затем заливается необходимое количество жидкого чугуна с температурой более 1320°С. Загрузка и заливка конвертера вместимостью 300 т продолжается 5 мин.

В поставленный вертикально конвертер заводится фурма и начинается продувка металла кислородом. Подвод кислорода интенсивен, поэтому реакции окисления примесей в конвертере протекают с высокой скоростью. Начало продувки совмещается с загрузкой в конвертер флюсов и металлодобавок. При окислении примесей под фурмой развивается температура до температуры 2500 °С, что способствует более быстрому протеканию окисления и шлакообразования.

Более прогрессивной является комбинированная продувка: через днище, верхнюю и боковые фурмы, что позволяет перерабатывать больший процент скрапа.

При воздействии струи кислорода в основном окисляется железо (в ванне его 95 %, остальное—примеси. Образующийся оксид железа, растворяясь в шлаке, постоянно перемешивается с металлом. Вследствие этого примеси чугуна на границе металл — шлак интенсивно окисляются оксидом железа. Часть оксида железа растворяется в металле, обогащая его кислородом:

|

|

|

[FeO] = IFeJ + [О]

Поэтому окисление примесей может проводиться также кислородом, вдуваемым в конвертер через фурму, и кислородом, растворенным в металле.

В кислородном конвертере благодаря наличию основных шлаков, в которых наряду с СаО имеется оксид железа FeO, и перемешиванию металла и шлака достаточно легко протекает реакция дефосфорации; образующийся фосфат кальция удаляется в шлак.

2(Р) + 5(FeO) + 4(СаО) = (СаО)4 Р205 + 5Fe.

Продукты реакции десульфурации, сульфиды также удаляются в шлак.

[FeSJ + (СаО) == (CaS) + (FeO).

Основный шлак в конвертере вследствие значительных количеств в нем оксида железа FeO затрудняет процесс десульфурации. Дополнительно около 10...20 % серы в процессе плавки удаляется в газовую фазу.

Продувка конвертера прекращается по достижении заданного химического состава и требуемой температуры металла. Время продувки конвертера вместимостью 300 составляет 12.,.20 мин. Для отбора проб конвертер наклоняют; на это отводится 6 мин.

Одновременно с выпуском стали проводится ее раскисление и легирование ферромарганцем, ферросилицием и алюминием, а также легирующими элементами. Эти операции проводятся либо в конвертере, либо в ковше. Иногда раскислители вводят в струю металла при выпуске плавки.

Последними операциями плавки являются слив металла и затем шлака, а также осмотр футеровки, их продолжительность 5... 10 мин.

3.Назначить режим термической обработки вышепредставленых пил (приложение А, таблица А11) в соответствии с техническими требованиями (приложение А, таблица А10) и описать превращения в процессе термообработки по выбранному режиму.

Для изготовления рамных пил исходя из предыдущего вопросы выбрали столь 9ХФ.

Термообработка этой стали согласно приложению А таблице 11 состоит из:

1. Закалка от температур 800...840°С, охлаждающая среда масло при температуре 50...60°С

2. Средний отпуск при температуре 450...520°С.

Так как сталь является заэвтектоидной то нагрев под неполную закалку идет от 30 до 50°С выше точки Ас1. При этом структура перлит +цементит превращается в аустенит + цементит. При охлаждении в масле аустенит превращается в мартенсит + цементит который в данном случае служит как упрочняющий фактор.

При среднем отпуске мартенсит распадается на тонкую дисперсную структуру - тростит.

Для глобализации вторичного цементита перед закалкой можно провести отжиг.

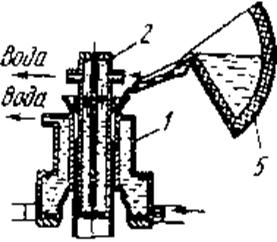

4. Выбрать способ отливки чугунных труб, привести схему и описание применяемого оборудования.

Полунепрерывное литье чугунных труб и втулок — один из перспективных высокопроизводительных способов, позволяющий получать изделия диаметром до 1000 мм и длиной до 10 м, что невозможно при других способах. В установке для полунепрерывного литья труб (рис.) жидкий чугун заливают в кольцевой зазор, образованный внутренней стенкой водоохлаждаемого кристаллизатора 1 и водоохлаждаемым металлическим стержнем 2. Перед началом заливки этот кольцевой зазор плотно закрыт металлическим стержнем 3, установленным на подвижном столе 4. Чугун быстро затвердевает. Когда уровень заливаемого металла будет на 20—25 мм ниже уровня кристаллизатора, стол 4 начинают опускать, вытягивая трубу. Одновременно жидкий чугун из ковша 5 заливают с заданной скоростью в кристаллизатор для поддержания в нем нужного уровня металла.

Трубы, получаемые этим способом, имеют чистую внутреннюю и наружную поверхность. Структура сплава таких труб получается мелкозернистой. Полунепрерывное литье используют также для квадратных, шестигранных и других фасонных профилей из чугуна, бронз, латуней и других сплавов.

Трубы, получаемые этим способом, имеют чистую внутреннюю и наружную поверхность. Структура сплава таких труб получается мелкозернистой. Полунепрерывное литье используют также для квадратных, шестигранных и других фасонных профилей из чугуна, бронз, латуней и других сплавов.

|

|

2. Выбрать оборудование, привести его схему и описать технологию точечной контактной сварки кузова легкового автомобиля.

|

|

|

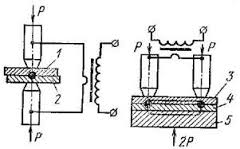

Точечная сварка — вид контактной сварки, при которой заготовки соединяются в отдельных точках, причем одновременно можно сваривать одну, две или несколько точек; их положение определяется расположением электродов точечной машины. При точечной сварке заготовки собирают внахлестку и зажимают с некоторым усилием Р между двумя медными электродами, подводящими ток к месту сварки (рис. Соприкасающиеся с медным электродом поверхности свариваемых заготовок нагреваются медленнее их внутренних слоев. Нагрев продолжают до пластического состояния внешних слоев^ образующего точку объема металла, и до расплавления внутренних слоев. Затем включают ток и снимают давление. В результате образуется литая сварная точка.

Точечная сварка в зависимости от расположения электродов по отношению к свариваемым заготовкам может быть двусторонней и односторонней. При двусторонней сварке (рис. 1, а) две или большее число заготовок 1 и 2 сжимают между электродами точечной машины. При односторонней сварке (рис. 1, б) ток распределяется между верхним и нижним листами 3 и 4, причем нагрев осуществляется частью тока, протекающего через нижний лист. Для увеличения тока, проходящего через нижний лист, предусмотрена медная подкладка 5. Односторонней сваркой можно соединять заготовки одновременно двумя точками. Параметрами режима точечной сварки являются: усилие сжатия р в Н/м2, плотность тока в А/мм2 и время протекания тока t в с.

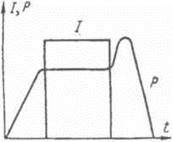

На рис. 1 показана одна из применяемых циклограмм точечной сварки.

Весь цикл сварки состоит из четырех стадий: 1 — сжатие свариваемых заготовок между электродами; 2 — включение тока и разогрев места контакта до температуры плавления, сопровождающийся образованием литого ядра точки; 3 — выключение тока и увеличение усилия сжатия для улучшения структуры сварной точки; 4 — снятие усилия с электродов. Перед сваркой место соединения очищают от окисных пленок (наждачным кругом или травлением).

|

|

|

Точечную сварку выполняют на мягких и жестких режимах. Мягкие режимы характеризуются большей продолжительностью времени сварки, плавным нагревом, уменьшенной мощностью. На них сваривают углеродистые, низколегированные стали и стали, склонные к закалке. Основные параметры мягких режимов: плотность тока 80—160 А/мм2, усилие на электродах 15—40 МН/м3 и время протекания тока 0,5—3,0 с.

Жесткие режимы характеризуются повышенной производительностью в связи с уменьшением времени сварки, увеличением усилия сжатия и концентрированным нагревом. Эти режимы применяют при сварке коррозионно-стойких сталей, так как при использовании для этого мягких режимов возможно выпадение карбидов хрома в околошовной зоне и вследствие этого потеря коррозионной стойкости, при сварке алюминиевых и медных сплавов вследствие их высокой теплопроводности и недопустимости перегрева околошовной зоны, при сварке ультратонкого металла толщиной до 0,1 мм.

Параметры жестких режимов: 120—360 А/мм2, усилие на электродах 4—150 MH/м2 и время протекания тока 0,001—0,01

Рисунок 1 Принципиальная схема контактной точечной Рис.2 цикл контактной точечной сварки

сварки

а- двухсторонняя, б- односторонняя.

3. Для чистовой отделки изделий в виде пластин из закаленной стали выберите тип оборудования, инструмент и приспособления. Опишите устройство, его схему и работу этого оборудования и инструментов

2015-03-08

2015-03-08 868

868