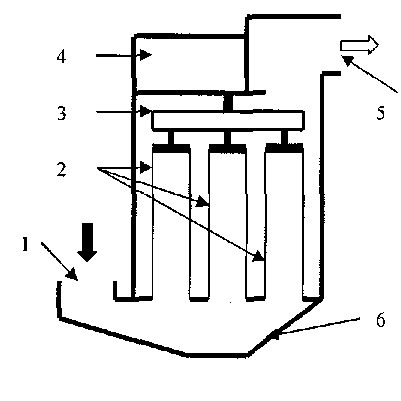

Из фильтров третьего типа наиболее употребительны тканевые рукавные

в фильтры (рис. 3.1.1). В корпусе фильтра устанавливаются необходимое число

рукавов 2, на которые подается запыленный воздух через входной патрубок 1.

Рукава подвешены на подвеске 3, который соединен к встряхивающему механизму 4. Воздух проникает через ткань, а частицы пыли задерживаются. Очищенный воздух выводится через выходной патрубки 5. Через определенные время рукава продувают и встряхивают для удаления пыли через бункер 6. Эффективность очистки достигается 0,99 для частиц размером более 0,5мкм.

Степень очистки газа в рукавном фильтре определяется дисперсностью и другими свойствами улавливаемой пыли, качеством фильтровального материала, способом и режимом регенерации, величиной удельной газовой нагрузки, гидравлического сопротивления и др. Пропускная способность рукавного фильтра зависит от площади фильтрующей поверхности и удельной газовой нагрузки, определяемой по эксплуатационным и опытным данным.

|

|

|

Рис. 3.1.1 Схема рукавного фильтра

В настоящее время наиболее распространенными типами рукавных фильтров являются: ФРКИ, ФРКН, ФРО, ФРОС, ФРКДИ, ФРУ, УРФМ, СМЦ и др. [10]. Условное обозначение типоразмера фильтров: Ф–фильтр; Р–рукавный; К–каркасный; И–с импульсной продувкой; ДИ–с двухсторонней импульсной продувкой; О–с регенерацией обратной продувкой; ОС–обратная продувка сжатым воздухом; У–укрупненный; М–модернизированный; Ц–для улавливания цементной пыли; С–секционный; цифры–площадь фильтрующей поверхности ( ) и допустимая температура.

) и допустимая температура.

Наиболее ответственным узлом, определяющим качество очистки газов, являются фильтровальные элементы, состоящие из фильтровальной перегородки и арматуры, необходимой для функционирования элемента и его крепления в аппарате. Фильтровальные элементы с гибкими перегородками делятся на каркасные и бескаркасные.

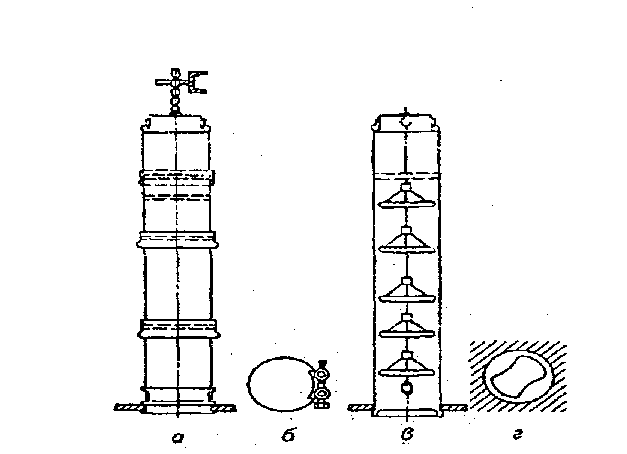

В бескаркасных элементах очищаемый поток газа обычно протекает из внутренней полости наружу, в отличие от элементов, снабженных каркасами, где поток направлен снаружи во внутреннюю полость. Бескаркасные фильтровальные элементы чаще всего выполняют в виде цилиндрических рукавов с распорными кольцами и без них (рис. 3.1.2). Рукава изготовляют цельноткаными или сшитыми, причем более высокими прочностными и фильтровальными свойствами обладают цельнотканые рукава. Однако в промышленности используют большое количество рукавов, изготовленных путем сшивки.

Ткани сшивают в замок с загибом кромок, нетканые материалы или тяжелые многослойные ткани – внакладку. Сшивку выполняют в три строчки с числом стежков на 10 мм не менее четырех. Используют пяти из тех же волокон, что и фильтровальный материал. Лавсановые материалы сшивают нитями 90Л-29,4 текс  3 (ОСТ 17-257 – 79). Для стеклотканей используют крученые комплектные нити из стекла БС-6 34

3 (ОСТ 17-257 – 79). Для стеклотканей используют крученые комплектные нити из стекла БС-6 34  13

13  (100) по ГОСТ 8325 – 78.

(100) по ГОСТ 8325 – 78.

|

|

|

Рис. 3.1.2 Схема фильтровальных элементов с нижним подводом очищаемого газа: а–рукав со вшитыми распорными кольцами; б–рукав с нижним креплением при помощи разъемного хомута; в–рукав с подвесными распорными кольцами

Распорные кольца выполняют из проволоки диаметром 3–4 мм; их сваривают в стык контактной сваркой. В месте сварки кольцо должно быть тщательно зачищено, чтобы не оставалось заусениц, которые могут повредить фильтровальный материал.

Кольца распределяют по длине рукава неравномерно. В верхней, части рукавов кольца пришивают на расстоянии 5–6 диаметров рукава от верхнего обреза и друг от друга, в нижней части–на расстоянии 2–3 диаметров рукава. Такое рас положение обеспечивает во время регенерации свободный проход продувочного газа.

В нижней части рукава могут крепиться хомутам и, затягиваемыми болтом с гайкой. Для обеспечения соосности болта и гайки при затяжке их крепят в хомуте шарнирно. Хомуты выполняют из сталь ной ленты толщиной 0,5–1 мм, к одной стороне которой точечной сваркой приваривают проушины из той же ленты. Для защиты от коррозии, ленту и другие материалы хомута следует выполнять из нержавеющей стали, или они должны иметь антикоррозионные покрытия.

Важнейшим элементом рукавного фильтра является корпус. Основными требованиями, предъявляемы ми к корпусам рукавных фильтров, являются герметичность, устойчивость против коррозии, прочность и минимальные теплопередачи. При улавливании электризованных и взрывоопасных пылей стенки корпуса должны обеспечивать интенсивный отвод статического электричества.

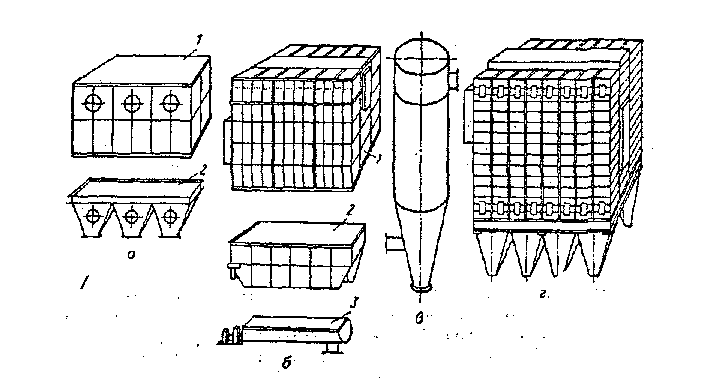

По форме корпуса фильтровальных аппаратов делятся на цилиндрические и прямоугольные. Цилиндрические корпуса обычно имеют аппараты, работающие при давлении или разрежении более 0,02 МПа, а также и при меньших давлениях, когда аппарат имеет одну секцию и нижнюю часть используют в качестве циклонов для осаждения грубых фракций пыли. Достоинствами цилиндрических корпусов (рис. 3.1.3,в)являются высокая прочность, простота изготовления, минимальные затраты металла на единицу объема. В тоже время при компоновке многосекционных аппаратов из отдельных цилиндров значительно увеличивается занимаемая ими площадь, возникают трудности при размещении фильтровальных рукавов, механизмов встряхивания, собирающих и раздающих коллекторов.

В большинстве случаев многосекционные аппараты, работающие при давлении или разрежении менее 0,02 МПа, имеют прямоугольные корпуса. При двухрядном расположении секций (рис. 3.1.3, б, г)прямоугольная компоновка дает возможность располагать раздающий коллектор запыленного газа и собирающий коллектор очищенного газа между рядами секций, в связи с чем конструкция аппаратов приобретает компактность и уменьшаются затраты металла и трудоемкость изготовления фильтров.

Корпуса небольших фильтров изготовляют сварными в виде отдельных блоков или панелей, из которых на месте установки аппарат собирают на болтах или сваривают. Корпуса фильтров с импульсной продувкой типа ФРКИ изготовляют в виде двух блоков: основной части корпуса и бункера с рамой (рис. 3.1.3, а).

Рукавные фильтры типа ФРКИ предназначены для улавливания пылей со средним диаметром частиц 2 мкм и более, не являющимся токсичными, взрыво-или пожароопасными. Применяются в промышленности строительных материалов, черной и цветной металлургии, пищевой и химической промышленности.

В фильтре запыленный газ проходит через ткань закрытых снизу рукавов в направлении снаружи внутрь; чистый газ выходит через верхние открытые концы рукавов и удаляется из аппарата. Каждый рукав в фильтре натянут на жесткий каркас и закреплен на верхней решетке.

|

|

|

У фильтров ФРКИ-30,60 и 90, состоящих соответственно из одной, двух и трех секций, высота рукавов одинаковая–2 м. Количество секции в фильтрах ФРКИ-180 (однорядных) и ФРКИ-360 (двурядных) составляет соответственно 4 и 8, а высота рукавов–3 м.

Запыленный газ поступает в корпус через патрубки на боковых стенках бункеров. Исключение составляет фильтр ФРКИ-360, в котором входной и выходной патрубки расположены на торцовых стенках.

Рис. 3.1.3 Схемы корпусов рукавных фильтров: а–корпус 3-секционного фильтра ФРКИ-90; б–корпус 2-секционного фильтра ФРКДИ-110; в–цилиндрический корпус; г–корпус 10-секционного фильтра ФРО-20000; 1–основная часть корпуса фильтра

Регенерация осуществляется без отключения секций импульсами сжатого воздуха, поступающего внутрь сверху через отверстия в продувочных коллекторах. Длительность импульсов – 0,1–0,2 с. Подача импульсов обеспечивается электромагнитными клапанами при помощи системы автоматики.

Система регенерации рассчитана на использование сжатого воздуха давлением 0,6 МПа (6 кгс/  ). В случае эксплуатации фильтров при пониженном давлении сопловые отверстия на раздающих трубах потребитель рассверливает согласно таблице, включенной в инструкции по эксплуатации.

). В случае эксплуатации фильтров при пониженном давлении сопловые отверстия на раздающих трубах потребитель рассверливает согласно таблице, включенной в инструкции по эксплуатации.

Выгрузка пыли обычно проводится через шлюзовые затворы. В случае необходимости может быть использовано разгрузочное устройство другого типа.

Корпуса в бункеры фильтров изготовлены из углеродистой стали.

Сжатый воздух в фильтрах должен быть осушен и очищен не ниже 10 кл. по ГОСТ 17433-72. Расход воздуха рассчитывают исходя из режима регенерации при расходе 55 дм через одну раздающую трубу за один импульс.

Применяются следующие фильтровальные материалы: лавсановая фильтровальная ткань арт. 216, 217 (ТУ 17 РСФСР-8174-75); лавсановая ткань арт. 86013 (ОСТ 17-452-74) или арт. 86033 (ТУ 17 УССР-3238-78); иглопробивной синтетический фильтровальный войлок арт. 204-Э (ТУ 17 ЭССР-413-77).

|

|

|

Длянормальных условий эксплуатации необходима установка в отапливаемом помещении.

2015-04-01

2015-04-01 6728

6728