Процесс наплавки осуществляется при вибрации электрода с подачей охлаждающей жидкости на наплавляемую поверхность. Стальная электродная проволока при помощи роликов подается из кассеты в зону наплавки через вибрирующий мундштук наплавочной головки. К детали и проволоке подводят электрический ток низкого напряжения. В моменты соприкосновения проволоки с деталью происходит короткое замыкание и контактирующие поверхности быстро разогреваются до температуры плавления. К месту наплавки по шлангу подается охлаждающая жидкость. В результате вращения детали в сочетании с непрерывной продольной подачей и вибрацией проволоки наплавляемый слой принимает форму спирали. Мундштук вместе с проволокой вибрирует с частотой 110 Гц при амплитуде колебаний до 4 мм. Вибродуговая наплавка позволяет, получить тонкий и прочный наплавленный слой при слабом нагреве ремонтируемой детали и незначительной величине зоны термического влияния, что не приводит к деформации деталей и почти не отражается на физико-механических свойствах их материала, как это происходит с ранее рассмотренными методами. Образующийся при подаче охлаждающей жидкости пар защищаем расплавленный металл от кислорода и азота воздуха. Вследствие быстрого охлаждения наплавленный слой закаливается и становится твердым и износостойким. Применяя электродную проволоку разного химического состава и меняя подачу охлаждающей жидкости, можно получить различную структуру наплавленного слоя.

|

|

|

Восстановление деталей наплавкой ведется током обратной полярности силой 80-300А при напряжении 12-22В. Шаг наплавки 2,3-2,8 мм/об. Скорость подачи электрода не более 1,65 м/мин Скорость наплавки 0,50-0.65 м/мин.

В качестве охлаждающей жидкости применимы: а) 4-6%-ный раствор кальцинированной соды в воде; б) 5%-ный водный раствор кальцинированной соды, 1% хозяйственного мыла, 0,5% глицерина; в) 3-4%-ный водный раствор кальцинированной соды, 4-5% глицерина; г) 20-30%-ный водный раствор глицерина.

В ремонтной практике вибродуговую наплавку проводят также на воздухе (без защиты дуги и охлаждения детали), под слоем флюса, в среде водяного пара, углекислого газа, мыльной пены.

Процесс наплавки осуществляется наплавочной головкой (ОКС-6569 или ОКС-1252), закрепляемой на суппорте токарного станка. Для питания дуги используют генераторы АНД-500/250, выпрямители ВС-300 и ВС-600, преобразователи ПД-305 и ПСГ-500.

Для наплавки применяют низкоуглеродистую проволоку марок Св-0,8, Св-10, Св-20, среднеуглеродистую простую или с повышенным содержанием марганца (Св-20, Св-40, 45, 45Г, 50Г, Св-30ХГСА), а для восстановления термически обработанных деталей применяют высокоуглеродистую проволоку (У7, У8 и др.), обеспечивающую высокую поверхностную твердость после закалки.

|

|

|

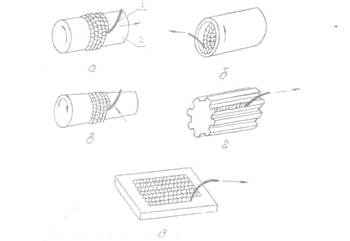

Вибродуговым способом можно наплавлять не только наружные цилиндрические, но и внутренние цилиндрические, наружные конические и плоские поверхности (рисунок 93).

а — наружных цилиндрических; д — плоских,

б — внутренних цилиндрических; 1 — электрод;

в — наружных конических; 2 — деталь,

г — шлицевых;

Рисунок 93 - Схема вибродуговой наплавки поверхностей

Однократной наплавкой можно получить слой толщиной от 0,3 до 3 мм, а многослойной — слой любой толщины. Вибродуговая наплавка дает возможность наплавлять металл только на изношенную часть детали, что уменьшает трудоемкость последующей механической обработки. Способ позволяет сохранить отверстия и пазы, предусмотренные конструкцией детали, от заплавления. Для этого их необходимо заполнить медными или графитовыми вставками так, чтобы они выступали над поверхностью на величину, превышающую толщину наплавленного слоя, и легко удалялись впоследствии.

Качество соединения наплавленного металла с основным зависит от полярности тока, шага наплавки, угла подвода электрода к детали, качества предварительной подготовки поверхности детали, толщины слоя наплавки и др.

Вибродуговая наплавка применяется для восстановления шеек валов, штоков буровых насосов, замков бурильных труб и других деталей.

Установлено, что вибродуговая наплавка сильно уменьшает (до 40%) сопротивление усталости наплавленных деталей. Поэтому, если деталь работает в условиях действия переменных нагрузок, этот недостаток должен устраняться. Нагревом наплавленной детали до 150-200°С сопротивление усталости можно повысить на 15-20%, а при нагреве до 800-900°С (нормализация) — на 35-45%. Нормализация с последующей закалкой токами высокой частоты повышает сопротивление усталости даже до 80% (по сравнению с этим показателем для новой детали).

2015-04-01

2015-04-01 4192

4192