Показатели ТКИ входят в группу ресурсосберегающих показателей качества. Они характеризуют свойства, определяемые приспособленностью конструкции к достижению оптимальных затрат при производстве, эксплуатации и ремонте для заданных значений качества продукции, объема выпуска и условий выполнения работ [62].

Многообразные показатели ТКИ по характеризуемым ими свойствам могут быть сведены к семи группам [6,83]:

- технологической рациональности конструкции изделия;

- преемственности конструкции изделия;

- ресурсоемкости изделия (по одной или нескольким областям проявления ТКИ);

- производственной ТКИ;

- эксплуатационной ТКИ;

- ремонтной ТКИ;

- общей ТКИ.

Показатели технологической рациональности конструкции отражают рациональность состава и структуры исполнения изделия, принятых конструктивных форм и материалов.

К этой группе относят коэффициенты:

Ка — сложности конструкции изделия;

Кс6 — сборности;

К — легкосъемности составных частей;

А*д — доступности мест обслуживания;

|

|

|

Кк — контролепригодности;

К — разновесности элементов при монтаже вне предприятия-изготовителя;

К — распределения допуска между изготовлением и монтажом.

188 ______________________________________ ^^__________________________________________ Глава 6

Показатели преемственности конструкции отражают конструктивную и технологическую преемственность изделия, изменяемость и повторяемость его составных частей и их компоновок, его конструктивных элементов и материалов.

Эту группу характеризуют коэффициенты:

К — новизны конструкции изделия;

Кс* — применяемости унифицированных или стандартных составных частей изделия (деталей и/или сборочных единиц);

К™ — применяемости унифицированных конструктивных элементов деталей (резьб, креплений, фасок, отверстий и т.п.);

Я^р — применяемости материала;

Щ™ — повторяемости составных частей изделия;

Щ^ — повторяемости конструктивных элементов детали;

Км — повторяемости материалов в изделии;

А™ — типизации конструктивных исполнений.

Показатели ресурсоемкое™ отражают комплексную (общую) или частную (единичную) ресурсоемкость. Ресурсоемкостью называют воплощенные в конструкции изделия затраты ресурсов определенного вида: труда, материалов, энергии, времени и др.

К этим показателям относят общую, структурную, удельную и относительную трудоемкость (материалоемкость, энергоемкость и т.п.).

Показатели производственной ТКИ отражают трудоемкость, материалоемкость и энергоемкость изделия в процессе его изготовления.

Эту группу составляют:

Т — трудоемкость в технической подготовке производства;

|

|

|

Т — трудоемкость изделия в изготовлении;

Гн - трудоемкость изделия в монтаже вне предприятия-изготовителя;

Ми — материалоемкость изделия в изготовлении;

Эи — энергоемкость изделия в изготовлении;

т|П1| — продолжительность технической подготовки производства;

ти — продолжительность изготовления изделия;

Спи — технологическая себестоимость изделия в технической подготовке производства;

Си — технологическая себестоимость изделия в изготовлении.

Технологичность конструкции упаковки 139

Показатели эксплуатационной ТКИ отражают трудоемкость, материалоемкость и энергоемкость изделия в процессе его эксплуатации.

В эту группу входят:

Т — трудоемкость в эксплуатации;

Т — трудоемкость в техническом обслуживании;

Т — трудоемкость в утилизации;

м — материалоемкость в эксплуатации;

Ээ — энергоемкость в эксплуатации;

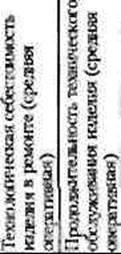

тто — продолжительность технического обслуживания изделия;

Сэ — технологическая себестоимость изделия в эксплуатации.

Показатели ремонтной ТКИ:

Т — трудоемкость в ремонте;

М — материалоемкость в ремонте;

Э — энергоемкость в ремонте;

т — продолжительность ремонта;

С — технологическая себестоимость изделия в ремонте.

Показатели общей ТКИ отражают общие свойства конструкции по всем областям проявления ТКИ.

К этим показателям относят:

Т — удельную трудоемкость изделия;

уд ~* УДельнУю материалоемкость изделия;

Э — удельную энергоемкость изделия;

С — удельную технологическую себестоимость изделия.

Показатели ТКИ могут быть размерными и безразмерными.

Размерные показатели применяют для оценки ТКИ всех видов, кроме сравнительных и относительных. Их выражают в определенных единицах измерения (нормо-час, киловатт и др.).

Безразмерные показатели используют для определения степени соответствия достигнутых показателей ТКИ базовым или доли какого-либо вида затрат в общем ее количестве. Безразмерными являются, например, относительные или сравнительные показатели ТКИ.

При выборе номенклатуры показателей руководствуются следующими положениями:

- номенклатура показателей должна быть минимальной, но достаточной для объективной оценки ТКИ и принятия решений по совершенствованию конструкции изделия;

- состав показателей, используемых для обеспечения ТКИ в процессе проектирования изделия, должен соответствовать составу базовых показателей ТКИ, принятых на исходных этапах проектирования.

Выбор показателей для оценки ТКИ зависит от разнообразных факторов. К основным из них относят вид изделия и стадию разработки. Пе-

Глава 6

речень показателей ТКИ, наиболее широко используемых в практике конструирования, рекомендованных ГОСТ 14.201-83 для применения в зависимости от вида изделия и стадии разработки, приведен в табл. 6.3. Количественная оценка ТКИ основана на показателях трех видов:

- базовые показатели ТКИ (Л"б), устанавливаемые в техническом задании на проектирование изделия;

- показатели ТКИ, достигнутые при разработке конкретной конструкции (К);

- показатели уровня ТКИ, определяемые как отношение значений показателей, достигнутых при проектировании к соответствующим базовым показателям (К ш К/К6) [45].

По значимости для оценки различают показатели основные и дополнительные.

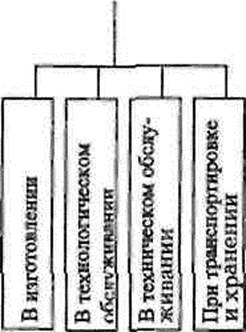

К основным показателям ТКИ относятся трудоемкость изготовления Тн и технологическая себестоимость См, а также материалоемкость и энергоемкость изделия (рис. 6.5).

Основные показатели технологичности конструкции изделия

Трудоемкость изделия

Трудоемкость изделия

Материалоемкость изделия

Энергоемкость изделия

|

|

§

СП

X СО

«5

О

§

Г)

К

СО

•8

«ё

я х га ю Я

I

со

Рис. 6.5

Трудоемкость изготовления изделия определяется суммой нормо-часов, затраченных на изготовление деталей, сборку, наладку и испытание изделия:

|

|

|

ТГШ,

где Я— трудоемкость изготовления, сборки, наладки и испытания г-й составной части изделия в нормо-часах.

Технологичность конструкции упаковки

Я

|

|

о

I

си к

I

ВЦ

из

з

СО

8 8

О

о

со

пЗ

со

и

н

п

1*1 14

в

Р>_

§

н ь

| ч» г* |

| о у |

| = 5 2 885 |

*

II

= 1

|

н

сб

о

с

в

о я

О)

О- С

^

| I |

I

ын

| I |

*5

*

а

я:

II

1Д

I

I

<^

а а

2 9.

5в

I

С 3

К

^

и

с

Л

К *2

е= 1

Ш

; Ев

о -

ее 5 с 1ё

192 _____________________________________________________ Глава 6

Расчет трудоемкости изготовления изделия на стадии проектирования проводят на основе данных по трудоемкости изготовления изделия-аналога с использованием корректирующих коэффициентов:

Т -I -К -К -М

где I — удельная трудоемкость изготовления изделия-аналога; Ка — корректирующий коэффициент, характеризующий проектируемую конструкцию по сложности, новизне, перспективности и другим показателям; Ксн — коэффициент, учитывающий относительное снижение трудоемкости в зависимости от увеличения основного параметра изделия; М— масса деталей и сборочных единиц проектируемого изделия.

Значения коэффициентов Кса и К устанавливаются экспертным путем. В качестве аналога принимается изделие, освоенное в производстве и сходное с проектируемым по конструктивным, технологическим и функциональным признакам.

Помимо трудоемкости изготовления Ти анализу подвергаются:

- трудоемкость изделия в технологической подготовке производства;

- трудоемкость изделия в техническом обслуживании.

Применительно к ТКИ упаковки последний показатель можно рас

сматривать как трудоемкость в обращении упаковки.

Технологическая себестоимость изделия С определяется как сумма затрат на изделие при осуществлении технологического процесса его изготовления:

С=С +С +С,

И м з пр'

где С — стоимость материалов, затраченных на изготовление изделия; С2 — заработная плата производственных рабочих с начислениями; С — цеховые расходы на изготовление изделия.

|

|

|

Цеховые расходы включают затраты на электроэнергию, потребляемую оборудованием, на ремонт и амортизацию оборудования, инструмента и приспособлений, на смазочные, охлаждающие, обтирочные и другие материалы, предусмотренные процессом производства.

Для удобства сравнительной оценки изделий можно проводить расчет основных показателей ТКИ по удельным показателям:

- удельной трудоемкости изготовления Т - ТуР,

- удельной технологической себестоимоста Ст - СуР, где Р— значение основного параметра изделия.

Удельной трудоемкостью изготовления называют отношение трудоемкости изделия в изготовлении к номинальному значению основного параметра или к полезному эффекту, получаемому при использовании изделия по назначению.

Удельной технологической себестоимостью называют отношение технологической себестоимости изделия в изготовлении к номиналь-

Технологичность конструкции упаковки 193

ному значению основного параметра или к полезному эффекту, получаемому при использовании изделия по назначению.

Материалоемкость характеризует количество материальных ресурсов, необходимых для создания и применения одного изделия с учетом его конструктивных особенностей в сферах производства, эксплуатации и ремонта.

Изучение структуры массы изделия позволяет влиять на технологичность конструкции путем изменения ее габаритных размеров, числа составных частей и (покупных) изделий, свойств применяемых материалов и т.п.

Масса изделия, определяемая совокупностью масс входящих в его состав деталей и сборочных единиц, сама по себе не является показателем ТКИ. Масса только косвенно вступает в качестве характеристики ТКИ через материалоемкость, трудоемкость и себестоимость.

Под материалоемкостью М понимают расходы материала на изготовление и эксплуатацию изделия, включающие расходы на потери материала в производстве в виде технологических отходов Мо, массу материала в самом изделии Мн и массу материала, расходуемого на эксплуатацию и ремонт изделия Мэ:

М=М +М +М =М +М,

о и э п э'

где Ма — производственный расход материала на изготовление изделия.

При оценке ТКИ часто применяют показатели удельной материалоемкости.

Удельную производственную материалоемкость определяют по формуле

" Рх'

где т — установленный срок службы изделия в эксплуатации; Р — номинальное значение основного параметра изделия или суммарный эффект от его использования. Как правило, значение Рдля конкретных видов изделий определяют по результатам научных исследований.

Удельную эксплуатационную материалоемкость вычисляют по формуле

Мэуд = & Общая удельная материалоемкость определяется суммой

Энергоемкость изделия характеризует количество топливно-энергетических ресурсов, затрачиваемых на одно изделие с учетом его кон-

194 ______________________________________________ Глава 6

структивных особенностей, в сферах производства, эксплуатации и ремонта.

В зависимости от вида топлива и энергии (электроэнергия, топливо, тепло, пар, вода, сжатый воздух или газ и т.п.), потребляемых на производство, эксплуатацию и утилизацию, различают показатели энергоемкости по каждому виду топлива и энергии: электроемкость, нефтеем-кость и др.

Энергоемкость изделия определяют суммой затрат топлива и энергии путем последовательного укрупнения элементов затрат (например, технологическая операция, процесс изготовления детали, процесс изготовления всего изделия в целом):

э=а (4,)+42)+^).

1=1 /«1

где/ — число сборочных единиц в изделии;^. — число деталей в г-й сборочной единице; Ж' — количество расходуемого топлива и энергии на

изготовление;'-й детали 1-й сборочной единицы; Щ* — количество расходуемых вторичных энергетических ресурсов на изготовление 1-й детали 1-й сборочной единицы, поступающих от других технологических процессов; Э..— количество вторичных энергетических ресурсов, не используемых за пределами данного технологического процесса.

При расчете суммарной энергоемкости изделия, учитывающей затраты всех энергоресурсов, ведут пересчет на условное топливо В, т.е. топливо с теплотой сгорания 29 300 кДж/кг или 7000 ккал/кг:

Ву В" 29300'

где Ви — количество натурального топлива; 0^ — удельная теплота сгорания натурального топлива, кДж/кг.

Удельную производственную энергоемкость изделия Э*а рассчитывают по формуле

ОУЛ __ ^п

* **•

где Эп — расход топлива или энергии на изготовление изделия.

Удельную эксплуатационную энергоемкость изделия Э*л определяют по формуле

Технологичность конструкции упаковки 195

где Э — расход топлива или энергии на эксплуатацию изделия за полный срок его службы.

Общую удельную энергоемкость изделия определяют суммой

При расчете значений энергоемкости изделия учитывают расход топлива и энергии только на технологические цели, не включая в расчетную формулу затраты на отопление и освещение производственных помещений и различные хозяйственные нужды.

Во всех случаях, когда для изделия можно установить значения полезного эффекта или основного технического параметра, ТКИ следует оценивать по удельным показателям энергоемкости. Они наиболее объективно характеризуют рациональность конструкции по затратам топлива и энергии. Удельные показатели являются наиболее удобными объектами нормирования и прогнозирования их значений.

В качестве дополнительных показателей ТКИ чаще всего используют [41]:

- коэффициент унификации изделия Ку;

- коэффициент стандартизации изделия К^;

- коэффициент применяемости К;

- коэффициент использования материала Кнм;

- коэффициент применения типовых технологических процессов Кти;

- коэффициент сборности при монтаже Л"сб.

В технически обоснованных случаях для оценки ТКИ допускается применение других показателей, установленных в приложении 3 ГОСТа 14.202-83.

Коэффициент унификации изделия определяют по формуле

г-414.

>~ Е+Д'

где Е — число унифицированных сборочных единиц в изделии, Д — число унифицированных деталей, являющихся составными частями изделия и не вошедшие в Еу (стандартные крепежные детали не учитываются),

Е =Е +Е +гст,

Я -д +Л" +д,

где д и Д— число заимствованных сборочных единиц и деталей соответственно, Е^ и Д — число покупных унифицированных единиц и деталей соответственно, Еп иД^— число стандартных унифицированных сборочных единиц и деталей;

196 _____________________________________________________ Глава 6

Е— количество сборочных единиц в изделии;

Д — количество деталей, являющихся составными частями изделия,

где Ео и Д — число оригинальных сборочных единиц и деталей соответственно.

Коэффициент стандартизации изделия

_ ЕСТ+ДСТ я Е+Д '

^ст = &стз + Ат.п + *-стл» Да=ДстД + Дсг.п+Дст.и,

где Епл иДстл — число заимствованных стандартных сборочных единиц и деталей соответственно; Б кД — число покупных стандартных сборочных единиц и деталей соответственно; 27 иД.., — число сборочных единиц и деталей, стандартизация которых осуществлена при разработке данного изделия.

Коэффициенты унификации и стандартизации характеризуют преемственность проектируемой конструкции, а их математическое выражение является исходным материалом для получения формул отдельных составляющих этих обобщенных понятий:

- коэффициенты унификации и стандартизации сборочных единиц

- коэффициенты унификации и стандартизации деталей

Кг л/л *«-д/д

Коэффициент применяемости определяют по формуле

К -1 *» + ^°р *пр-1 Е+д •

Коэффициент использования материала

к -2&

где Мц — масса изделия; Мз — масса материала, израсходованного на изготовление изделия (масса заготовок).

Коэффициент применения типовых технологических процессов

а

к_ =

'171

а'

где 0^ — число типовых технологических, процессов, получения заготовок, применяемых при изготовлении изделия; 01| — общее число технологических процессов, применяемых при изготовлении изделия.

Коэффициент сборности изделия при монтаже

Кс6~Е+Д' где Е — количество монтажных составных частей изделия (число мон-

лч

тажных сборочных единиц).

Контрольные вопросы к главе 6

1. Перечислите основные виды противоречий в процессе создания конструкции упаковки и пути их разрешения.

2. Что понимают под ТКИ?

3. С проявлением каких свойств упаковки связано представление о ее ТКИ?

4. Назовите главные принципы обеспечения ТКИ применительно к таре и упаковке.

5. Какие качества упаковки характеризуют основные виды ТКИ?

6. В чем заключается отработка ТКИ на различных стадиях разработки конструкторской документации?

7. Проведите качественную оценку ТКИ нескольких вариантов готового однотипного конструкторского решения упаковки, например складных коробок из картона, по максимально возможному количеству конструктивных и технологических признаков.

8. Охарактеризуйте принципиальные различия качественной оценки ТКИ по разным эталонам: изделию-аналогу, типовой и комплексной конструкции.

9. Сформулируйте и обоснуйте показатели эксплуатационной ТКИ для определенного вида тары и упаковки, например для транспортной тары.

10. Назовите группы показателей ТКИ по характеризуемым ими свойствам. Какие коэффициенты входят в каждую группу?

11. На каких видах показателей основана количественная оценка ТКИ?

12. Сформулируйте и обоснуйте базовые показатели ТКИ для проектирования тары и упаковки определенного вида, например мягкой потребительской тары.

Глава 7

КОНСТРУИРОВАНИЕ ТАРЫ ИЗ ПЛАСТМАСС

Важнейшими вопросами процесса конструирования тары из пластмасс являются выбор материалов, определение конструктивных особенностей и технологии производства. Особая сложность в решении этих вопросов обусловлена рядом специфических особенностей пластмасс.

Во-первых, пластмассы характеризует необычайно широкая номенклатура видов и марок с большим разнообразием свойств. По своей сути пластические массы являются композиционными материалами, основу которых составляют полимеры, а их свойства в той или иной мере модифицируют различные наполнители [24]. Для производства тары используют широкий круг термопластичных полимеров, реже — термореактивных полимеров. Помимо индивидуальных полимеров все чаще находят применение различные смеси полимеров. В качестве наполнителей в состав пластмасс вводят твердые, жидкие или газообразные вещества органического или неорганического происхождения. Разнообразные наполнители (пластификаторы, стабилизаторы, красители и др.) используют для улучшения эксплуатационных характеристик пластмасс, придания им различных специфических свойств и снижения стоимости.

Во-вторых, пластмассы для производства тары могут поступать в заготовках различного вида: в растворе, в суспензии, в порошке, в гранулах, в листах и пленках. Причем многие пластмассы могут использоваться во всех перечисленных видах. Каждому такому виду заготовки полимера соответствует определенный тип подготовительных, основных формовочных, вспомогательных и дополнительных процессов производства тары [29,61].

Подготовительные процессы предназначены для придания пластмассам необходимых при дальнейшей переработке свойств и формы. К подготовительным процессам относят сушку, смешение, измельчение, гранулирование, пластикацию, растворение и раскрой.

Сушку применяют для удаления из заготовок пластмасс летучих веществ. Ее осуществляют в сушилках различных типов: ленточных непрерывного действия, тоннельных, полочных, вакуумных и т.д.

Конструирование тары из пластмасс 199

Смешением получают пластмассы с равномерным распределением составляющих их компонентов: полимеров, пластификаторов, наполнителей, стабилизаторов, сшивающих агентов, красителей, порообра-зователей и т.п. Смешение проводят с помощью лопастных, вихревых, валковых смесителей и реакторов с мешалками.

Измельчение и гранулирование проводят с целью придания частицам материала определенной формы и размера. Различают физико-химические методы измельчения (в процессе синтеза полимеров, методы распыления расплавов, химического высаждения, высаждения из раствора и т.п.) и механическое измельчение в мельницах различной конструкции. Гранулирование осуществляют в червячных, дисковых и валковых грануляторах.

Пластикация представляет собой разогрев и гомогенизацию пластмасс перед их дальнейшим формованием. Пластикацию проводят в роторных смесителях, червячных прессах, вальцах, дисковых экструдерах.

Растворение пластмасс в различного рода жидкостях предпринимают с целью облегчения процесса последующего формования полуфабрикатов и изделий.

Раскрой листовых и рулонных материалов, резку на бобины осуществляют дисковыми фрезами и ножами, накаляемыми струнами, ленточными пилами и гильотинными ножницами.

От подготовительных процессов зависит возможность качественного выполнения формовочных процессов, прочность, жесткость, цвет и другие характеристики тары.

Формовочные процессы предназначены для получения из заготовки пластмассы требуемой формы и размеров тары. Суть формовочных процессов заключается в переводе пластмассы под воздействием температуры и механических усилий в пластическое состояние и придание ей с помощью соответствующей технологической оснастки заданной формы и размеров.

Вид формовочного процесса в значительной степени определяется видом заготовки пластмассы. Из гранул и порошка тару изготавливают методами литья под давлением, экструзии, раздува, прессования. Из листов и пленок тару получают методами термоформования, холодного формования, сварки и склеивания. Из растворов и суспензий тару производят методами вспенивания, полива, напыления (рис. 7.1).

Каждый вид формовочного процесса диктует своеобразные формы, конструктивные особенности тары, ее прочностные и другие характеристики.

Вспомогательные процессы фиксируют приобретенные при формовании состояние, окончательную форму и размеры упаковки. К вспо-

Глава 7

Вид заготовки пластмасс

Гранулы, порошок

Листы, пленки

Раствор, суспензия |

I

I

т

Литье под давлением

Литье под давлением

Экструзия Раздув Прессование

Термоформование Холодное формование Сварка Склеивание

Вспенивание

Напыление

Полив

Рис. 7.1. Взаимосвязь вида заготовки пластмасс с методом формования тары

могательным процессам относят охлаждение упаковки в форме, отделение ее от формы и удаление из формы, удаление излишков полимера и окончательную сборку готовой тары из отдельных элементов.

Охлаждение осуществляют с помощью системы охлаждения формы или других охлаждающих устройств. Охлаждающими агентами служат воздух, вода и т.п.

Отделение тары от поверхности и удаление из формы происходит механическими или пневматическими отделяющими и выталкивающими элементами, предусмотренными в конструкции пресс-форм.

Механическое удаление излишков полимера — облоя, обрезку кромок материала, вырезку горловин — осуществляют специальными отрезными и высекательными механизмами.

Вспомогательные процессы определяют в первую очередь точность конфигурации и геометрических размеров тары, а также комплекс физико-механических, химических и других свойств.

Дополнительные процессы предназначены для придания изготовленной таре специфических свойств или изменения ее размеров. К дополнительным процессам относят сварку, склеивание, активацию, дестатиза-цию и металлизацию поверхности, печать, механическую обработку.

Методами сварки (термоконтактной, термоимпульсной, ультразвуковой и др.) и склеивания получают неразъемные соединения деталей или элементов упаковки.

Активация поверхности тары позволяет улучшить адгезию с краской, лаком, металлом и т.п.

Дестатизация направлена на снятие зарядов статического электричества с поверхности тары.

Металлизация значительно улучшает внешний вид, а также придает поверхности тары специальные свойства: электро- и теплопроводность, способность отражать лучевую энергию и т.п. Одновременно

Конструирование тары из пластмасс 201

металлизация понижает проницаемость по отношению к газам, парам и жидкостям.

Механическая обработка на фрезерных, токарных, строгальных станках, дисковых ножах и пилах, гильотинных ножницах и другом оборудовании предназначена для придания таре и упаковке окончательной формы и размеров.

От дополнительных процессов зависят внешний вид, габаритные размеры, а также комплекс специфических свойств тары.

В-третьих, технологию производства тары из пластмасс отличает чрезвычайно широкий набор технологических процессов и оборудования, насчитывающий более 3500 типов машин, автоматов и автоматических линий [61]. Это позволяет получать тару с необычайным разнообразием свойств.

Таким образом, базовые понятия процесса конструирования тары из пластмасс — материал, конфигурация и конструктивные особенности, технология производства — неразрывно связаны друг с другом. Сам же процесс конструирования тары из пластмасс можно представить в виде последовательности решения многофакторных задач: пластмасса —> метод формования —> конструкция тары. Эта последовательность имеет как прямую, так и обратную связь. Не только совокупность материала и метода формования определяет конструкцию тары. Конструкция тары в свою очередь диктует оптимальный метод ее производства и определяет вид материала.

Совершенно очевидно, что процесс конструирования тары из пластмасс основан на комплексном анализе технических требований, сформулированных с учетом особенностей всех этапов жизненного цикла упаковки. Принятие решений по каждому базовому понятию процесса конструирования является сложной многофакторной технической задачей.

2015-04-30

2015-04-30 3043

3043