Промышленное производство никеля, возникшее более 100 лет назад, за последнее время быстро увеличивается. Никель – один из важнейших легирующих элементов в сталях. Он входит (вместе с другими легирующими элементами) в состав наиболее качественных конструкционных сталей, большинства марок нержавеющих, жаропрочных сталей. В технике широко применяют сплавы на никелевой основе: магнитные, высоко омического сопротивления и др. Для производства легированных сталей и никелевых сплавов расходуется около 80% никеля. Никель применяют также для антикоррозионных покрытий, как катализатор и т. д.

Сырье для производства никеля — окисленные никелевые или сульфидные медно-никелевые руды. В окисленных рудах никель находится в виде силикатов nNiO•SiO2-mMgO-SiO2"H2O; в этих рудах содержится 1— 7% никеля. В сульфидных рудах никель находится в виде NiS; в этих рудах 0,3—5,5% Ni, до 2,5% Си, часто содержится кобальт, а также платина, иридий и другие элементы платиновой группы.

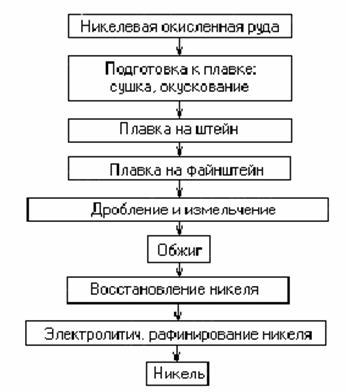

Технология производства никеля из окисленных руд показана на схеме рис. 2.7. Окисленные руды, как правило,—рыхлые с большим содержанием глинистых веществ и влаги. Перед плавкой их измельчают, сушат и затем окусковывают путем брикетирования на прессах или агломерацией на ленточных машинах.

Штейн наиболее часто выплавляют в шахтных печах прямоугольного сечения (ширина 1,5 м, длина 10—15 м, высота 6 м) с воздушным дутьем через щелевидные фурмы. Шихта состоит из агломерата или брикетов руды, кокса, известняка СаСО3 и других материалов. Продуктом плавки является штейн (или роштейн) — сплав сульфидов никеля и железа (Ni3S2 и FeS), содержащий 12…30 % Ni, 45…60 % Fe, 17…23 % S, небольшое количество меди и кобальта.

Плавку на файнштейн производят путем продувки расплавленного штейна воздухом в конверторах, по устройству аналогичных конверторам Для получения черновой меди. Плавка делится на два периода. В первый период происходит окисление и удаление металлического железа. В конвертор заливают первую порцию расплавленного штейна, обычно 2…4 т (до 10 т), загружают флюс — кварцевый песок (SiO2) для ошлакования железа и ведут продувку 16…20 мин. Окисление и ошлакование железа происходит по следующей реакции: 2Fe+O2+SiO2=(FeO)2-SiO2+Q.

Образующийся шлак сливают, заливают новую порцию штейна, загружают флюс и продолжают продувку; эти операции повторяют несколько раз, постепенно увеличивая продолжительность продувки до 40…45 мин, по мере накопления обедненного железом штейна и заполнения емкости конвертора.

Рис 2. 7. Схема производства никеля из окисленных руд

Во второй период продувки интенсивно окисляется сульфид железа по реакции 2FeS4-3O2+SiO2 — (FeO)2-•SiO2 + 2SO2. Продукт плавки — файнштейн (или белый никелевый штейн) —сплав сульфида никеля Ni3S2и никеля, который содержит 75—78% Ni (около 15% металлического), 20—23% S, небольшое количество кобальта, меди, железа.

Окислительный обжиг файнштейна производят для удаления серы и получения закиси никеля NiO по реакции 2Ni3S2 + 7O2 = 6NiO+4SO2.

До обжига файнштейн дробят и измельчают до 0,5 мм. Обжиг ведут сначала в многоподовых печах без затраты топлива (за счет горения серы), а затем в трубчатых вращающихся печах, отапливаемых мазутом или газом. В последнее время применяется прогрессивный обжиг в кипящем слое.

Для восстановления никеля проводят плавку в дуговых электрических печах (аналогичных сталеплавильным) емкостью 3,5—10 т. Восстановителем служит древесный уголь или нефтяной кокс, чистые по сере. Восстановление протекает аналогично прямому восстановление железа в доменной печи по итоговой реакции NiO +C=Ni+CO-Q.

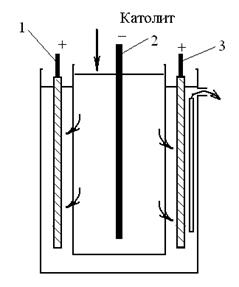

В процессе плавки образуется и растворяется в жидком никеле карбид Ni3C. Для снижения углерода до 0,1—0,3% в конце плавки производят доводку присадками закиси никеля Ni3C + NiO=4Ni + CO. Для удаления серы в печь загружают известняк. Черновой никель содержит 99,2—99,6% (Ni-f-Co), 0,3—0,8% Fe, 0,04—0,4% Си. Электролитическое рафинирование никеля обычно проводят в бетонных ваннах, футерованных керамической плиткой. Аноды—литые пластины из чернового никеля (масса 250—360 кг), катоды — тонкие листы из рафинированного чистого никеля. В ванне устанавливают 30—35 катодов и 31—36 анодов. Электролит — водный раствор сульфата никеля NiSO4. При электролизе на катоде может выделяться не только никель, но также медь, кобальт и железо. Чтобы избежать этого, катоды помещают в ванне в плоских коробках — диафрагмах со стенками из брезента, хлорвиниловых и других тканей (рис. 2.8).

|

Чистый электролит (католит) непрерывно заливается в диафрагму; электролит, содержащий примеси (анолит), непрерывно удаляют и направляют на химическую очистку от меди, железа и кобальта. Напряжение на ванне около 3 В, расход электроэнергии на 1 т никеля около 3000 кВт-ч. За 10—15 суток катод наращивают до толщины 10—15 мм, вынимают из ванны и разрезают на куски. Из анодного шлама извлекают платину и другие ценные металлы.

Сульфидные медно-никелевые руды перерабатывают по технологии, аналогичной переработке медных руд. Бедные руды обогащают методами флотации, обычно получая медно-никелевый концентрат; реже — селективной флотацией — получают медный и никелевый концентраты (содержащие медь). Перед плавкой концентрат подвергают обжигу, иногда агломерации или окатыванию. Плавку на штейн концентратов проводят в отражательных пламенных печах (как при производстве меди). Богатые руды в крупных кусках и окускованный концентрат, (агломерат, окатыши) плавят в электрических дуговых печах. Медно-никелевый штейн содержит 9—13% никеля в виде Ni3S2, 5—10% меди (Cu2S), 48—56% железа (FeS), 0»3% кобальта. После продувки воздухом в конверторе получают медно-никелевый файнштейн, содержащий 20—60% Ni, 25—50% Си, 10—20% S, а также железо, кобальт, металлы платиновой группы. После медленного охлаждения для укрупнения кристаллов Cu2S и распада N13S2 с выделением никеля файнштейн измельчают до 0,05 мм и подвергают флотации по способу И. Н. Маеленицкого. При этом получают два концентрата: никелевый с 65—68% Ni и 2— 4% Си и медный с 68—74% Си, 3,5—6% Ni.

Никелевый концентрат подвергают обжигу и другим операциям (см. рис. 29). Для извлечения никеля из медно-никелевых файнштейнов можно применить карбонильный способ. Сплав измельчают и обрабатывают окисью углерода СО при давлении 70—200 ат и температуре около 200°С. В результате обработки образуются жидкие карбонилы Ni(CO)4, Fe(CO)5 и др. Ректификацией выделяют карбонил никеля Ni(CO)4) который затем разлагают при 300 °С с выделением порошкообразного никеля.

2015-04-30

2015-04-30 5027

5027