В процессе работы на зубья действуют силы передаваемой нагрузки и силы трения. Для каждого зуба напряжения изменяются во времени по прерывистому отнулевому циклу. Повторно-переменные напряжения являются причиной усталостного разрушения зубьев: их поломки и выкрашивания рабочих поверхностей. Трение в зацеплении вызывает изнашивание и заедание зубьев.

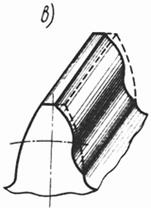

Поломка зубьев наиболее опасный вид разрушения, является следствием возникающих в зубьях напряжений изгиба и перегрузок. Усталостные трещины образуются у основания зуба на рабочей стороне. Прямые короткие зубья выламываются полностью, а длинные косые обламываются по косому сечению. Усталостную поломку предупреждают расчетом на прочность по напряжениям изгиба  , применением коррекции, а также увеличением точности изготовления и монтажа передачи.

, применением коррекции, а также увеличением точности изготовления и монтажа передачи.

Усталостное выкрашивание рабочих поверхностей зубьев – основной вид разрушения для большинства закрытых передач. Возникает вследствие действия повторно-переменных контактных напряжений  . Разрушение начинается на ножке зуба в околополюсной зоне, где развивается наибольшая сила трения. На поверхности зубьев образовываются микротрещины. Развитию трещин способствует расклинивающий эффект смазочного материала, он приводит к выкрашиванию частиц поверхности и образованию мелких ямок. При этом нарушаются условия образования сплошной масляной пленки, что приводит к быстрому изнашиванию и задиру зубьев. Возрастают динамические нагрузки, шум, температура. При твердости поверхностей зубьев Н<350НВ может наблюдаться ограниченное выкрашивание, после приработки зубьев оно прекращается. Усталостное выкрашивание зубьев предупреждают расчетом на прочность по контактным напряжениям

. Разрушение начинается на ножке зуба в околополюсной зоне, где развивается наибольшая сила трения. На поверхности зубьев образовываются микротрещины. Развитию трещин способствует расклинивающий эффект смазочного материала, он приводит к выкрашиванию частиц поверхности и образованию мелких ямок. При этом нарушаются условия образования сплошной масляной пленки, что приводит к быстрому изнашиванию и задиру зубьев. Возрастают динамические нагрузки, шум, температура. При твердости поверхностей зубьев Н<350НВ может наблюдаться ограниченное выкрашивание, после приработки зубьев оно прекращается. Усталостное выкрашивание зубьев предупреждают расчетом на прочность по контактным напряжениям  , повышением твердости зубьев, применением коррекции, повышением степени точности, правильным выбором сорта масла.

, повышением твердости зубьев, применением коррекции, повышением степени точности, правильным выбором сорта масла.

|

|

|

Изнашивание зубьев – основной вид разрушения открытых передач. По мере изнашивания зуб утончается, ослабляется его ножка, увеличиваются зазоры в зацеплении, что приводит к поломке зуба. Разрушению зубьев предшествует возникновение повышенного шума. Износ можно уменьшить защитой от попадания абразивных частиц, повышением твердости и понижением шероховатости рабочих поверхностей зубьев, уменьшением скольжения зубьев путем коррекции.

Заедание зубьев заключается в приваривании частиц одного зуба к другому вследствие местного повышения температур в зоне зацепления. Образовавшиеся наросты на зубьях задирают рабочие поверхности сопрягаемых зубьев. Заедание зубьев предупреждают повышением твердости и понижением шероховатостей рабочих поверхностей зубьев, применением коррекции, правильным подбором масла.

|

|

|

Рисунок 10 – Виды разрушения зубьев

Допускаемые напряжения

Контактная прочность рабочих поверхностей зубьев определяется в основном твердостью этих поверхностей.

Таблица 1 – Материалы группы 1

| Параметр | При малой и средней мощности до 5,5 кВт | |

| Шестерня | Колесо | |

| Материал | Сталь 35, 40, 45, 40Х, 40ХН и др. | |

| Термообработка | Улучшение | Нормализация или улучшение |

| Твердость |

|

|

| ||

Допускаемое напряжение при числе циклов  , ,  , МПа , МПа

|  = =

|  = =

|

|

|

Таблица 2 – Материалы группы 2

| При средней мощности от 5,5 кВт до 7,5 кВт | ||

| Шестерня | Колесо | |

| Материал | Сталь 40Х, 40ХН, 35ХМ и др. | |

| Термообработка | Улучшение + закалка ТВЧ | Улучшение |

| Твердость |

|

|

| ||

Допускаемое напряжение при числе циклов  , ,  , МПа , МПа

|

|  = =

|

при m <3мм при m <3мм

при m >3мм при m >3мм

|

|

Допускаемые контактные напряжения. Коэффициент долговечности определяется отдельно для шестерни и колеса по формуле

,

,

где  – число циклов перемены напряжений, соответствующее пределу выносливости, определяют в зависимости от твердости НВср.

– число циклов перемены напряжений, соответствующее пределу выносливости, определяют в зависимости от твердости НВср.

– число циклов перемены напряжений за весь срок службы.

– число циклов перемены напряжений за весь срок службы.

Для нормализованных и улучшенных колес  .

.

Для колес с поверхностной закалкой ТВЧ  .

.

При длительной эксплуатации N>NHO  .

.

;

;  .

.

Для материалов группы 1: нормализованных и улучшенных сталей расчет ведут по менее прочным зубьям колеса

.

.

Для материалов группы 2: шестерня – У+ТВЧ, колесо – У.

Для прямозубых передач расчет ведут по менее прочным зубьям колеса

.

.

Для косозубых цилиндрических передач

.

.

Для конических передач с круговым зубом

Допускаемые напряжения изгиба. Коэффициент долговечности определяется отдельно для шестерни и колеса по формуле

,

,

где  – число циклов перемены напряжений для всех сталей, соответствующее пределу выносливости.

– число циклов перемены напряжений для всех сталей, соответствующее пределу выносливости.

– число циклов перемены напряжений за весь срок службы.

– число циклов перемены напряжений за весь срок службы.

Для нормализованных и улучшенных колес  .

.

Для колес с поверхностной закалкой ТВЧ  .

.

При длительной эксплуатации N>NFO  .

.

;

;  .

.

2015-05-06

2015-05-06 3591

3591