Вопрос 1. Назначение, область применения и классификация бурильных машин. Общие схемы устройства и принципа работы бурильных машин (БМ)

Бурение – это процесс разрушения грунта с образованием в грунтовом массиве цилиндрических полостей с выносом из них продуктов разрушения на поверхность. При диаметре до 75мм и глубине до 9 м полости называют шпурами, при больших размерах – скважинами.

В строительстве бурение производят для инженерно-геологических изысканий, при разработке грунта взрывом, при водоснабжении и водопонижении, для установки столбов, дорожных знаков, надолб, устройства буронабивных свай, анкеров (опоры ЛЭП) и т.п.

Различают механические и физические способы бурения.

У многих машин реализованы механические способы с вращательно-поступательным, ударно-вращательным и ударным движениями рабочего инструмента.

Рабочие органы:

1- лопастные, шнековые и ковшовые буры;

2- буры-расширители;

3- трехшарошечные и ударные долота.

Лопастной бур состоит из трубчатого остова с 2-мя копающими лопастями в виде двухзаходного винта, забурника и заслонок. Забурник направляет и удерживает бур на оси бурения. Заслонки не дают просыпаться грунту при его извлечение из скважины. Бур крепят к концу граненой штанги. Для прочности лопасти и забурник оснащают резцами из твердосплавных пластин.

У шнекового бура остов длиннее, чем у лопастного. К нему приварена спираль из полосовой стали, образующая шнек. В нижней части остова закреплены копающие лопасти и забурник.

Применяют также ковшовой бур, бур-расширитель, шарошочное долото, зубильное долото, крестовая, ударная штанга, желонка (буровой инструмент – другие виды долов и элементов буровых рабочих органов).

Грунт удаляют из скважины специальными инструментами, промывкой водой, продувкой (насосные и компрессорные станции). Необходимо много воды. Пыльно, грязно и вредно.

К физическим способам бурения относятся термический, ультразвуковой, электрогидравлический, высокочастотный и гидравлический.

Бурильные машины с вращательно поступательным движением бурового инструмента изготавливают на базе грузовых автомобилей, гусеничных и пневмоколесных тракторов. Буровое оборудование монтируют в качестве сменного рабочего оборудования на одноковшовых эксковаторах, на малогабаритных погрузчиках и других машинах.

Главный параметр Б. М. – глубину бурения (h,м) различают на: 1-легкие Б. М. до 5 м; 2-средние – до 20м; 3-тяжелые Б. М. с глубиной бурения более 20м.

Рабочее оборудование Б. М. состоит из: 1-базового автомобиля; 2-полой бурильной штанги с гидроцилиндром внутри; 3-вращателя через механическую трансмиссию от двигателя; 4-граненой штанги; 5-рабочего инструмента – лопастного (шнекового) бура сзади; 6-выносной опоры.

Для бурения скважины Б. М., устанавливают на выносные опоры, опускают бур на поверхность земли и включением вращателя с одновременным напором гидроцилиндра производят бурение.

По мере заглубления бура в грунт и накопления его на лопастях, бур извлекают из скважины и на повышенной скорости, вращения, освобождают бур от продуктов разрушения. После чего бур снова опускают в скважину и продолжают процесс до требуемой глубины.

О шпурах. Рабочим органом Б. М. для бурения шпуров при разработке прочных грунтов взрывом служат одна или две буровые штанги с резцами или шарошечными долотами на конце. Это одно или двухшпиндельные буровые машины.

Состоит из: 1-ректоров вращения; 2-приводные гидродвигатели; 3-подвижная каретка; 4-рамы и ее направляющие; 5-центральный гидроцилиндр; 6-выносные опоры.

Горизонтальные скважины под шоссейными и железными дорогами для прокладки в них трубопроводов, подземных кабельных линий связи и электроснабжения бурят из открытого перед насыпью приямка – траншеи.

Скважины обсаживают обсадными трубами. Длина скважины – 60м, диаметр до 1720мм – скорость проходки скважины 1,4м/ч; диаметр до 630мм – скорость проходки скважины 15 м/ч. Усилия подачи от 480 до 7200 кН.

Ударно-вращательное бурение. Грунт здесь разрушается в скважине последовательными ударами инструмента с одновременным его вращением. Станки оборудованы погружными пневмоударниками. Применяют их для бурения скважин диаметром 150мм и глубиной 80м.

Вопрос 2. Назначение, устройство, рабочие процессы, классификация, производительность машин и оборудования для уплотнения грунтов

Уплотнение грунта – процесс его необратимого деформирования путем внешнего силового воздействия.

Масса грунта уменьшается в объеме за счет удаления из его пор свободной воды и воздуха, а его плотность повышается.

Степень уплотнения грунта оценивают коэффициентом уплотнения, равному отношению фактической плотности к ее максимальному стандартному значению (определенному прибором). В зависимости от ответственности сооружения Купл назначают от 0,9 до1.

Все процессы уплотнения грунтов в строительстве полностью механизированы. Их выполняют с помощью машин и оборудования. Его классифицируют по:

1- характеру силового воздействия на грунт;

2- способу перемещения рабочего органа относительно уплотненной зоны грунта.

По первому признаку различают машины: 1-статического действия (укатка); 2-динамического действия (трамбование и вибротрамбование); 3-комбинированного действия.

По второму признаку: самоходные, прицепные и полуприцепные орудия, перемещаемые тягачем; машины с навесными рабочими органами; оборудование, перемещаемое за счет импульсивных реактивных сил в результате наклонного силового воздействия на грунт (виброплиты).

Рекомендуется 2-х стадийное уплотнение. Предварительное – легкой машиной и окончательное – тяжелой. Общее число проходов или ударов по 1 месту может быть уменьшено на 25% с сокращением стоимости работ до 30%.

Для уплотнения грунта укаткой применяют: 1-прицепные; 2-полуприцепные; 3-самоходные катки с гладкими, кулачковыми, решетчатыми вальцами, пневмокатки.

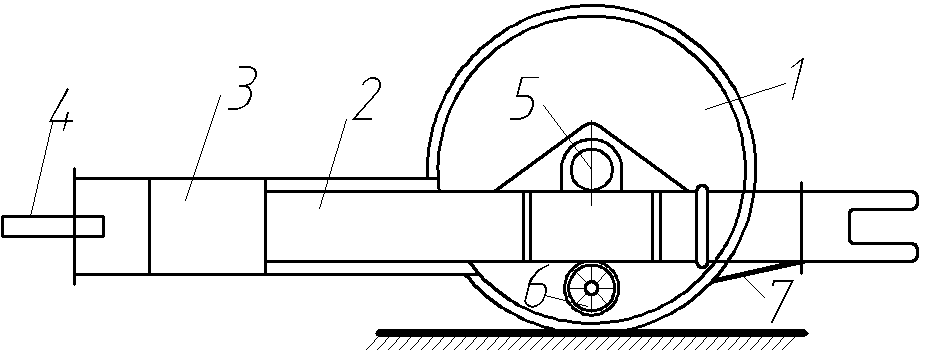

Рис.9.1. Прицепной каток с металлическими вальцами: 1-пустотелый валец цилиндрической формы; 2-рамы; 3-дышла; 4-сцепное устройство; 5-торцевые щипы (валец соединен с рамой через подшипники на торцевых щипах); 6-люк с балластом (песком) для массы; 7-скребок для очистки вальца от налипшего грунта.

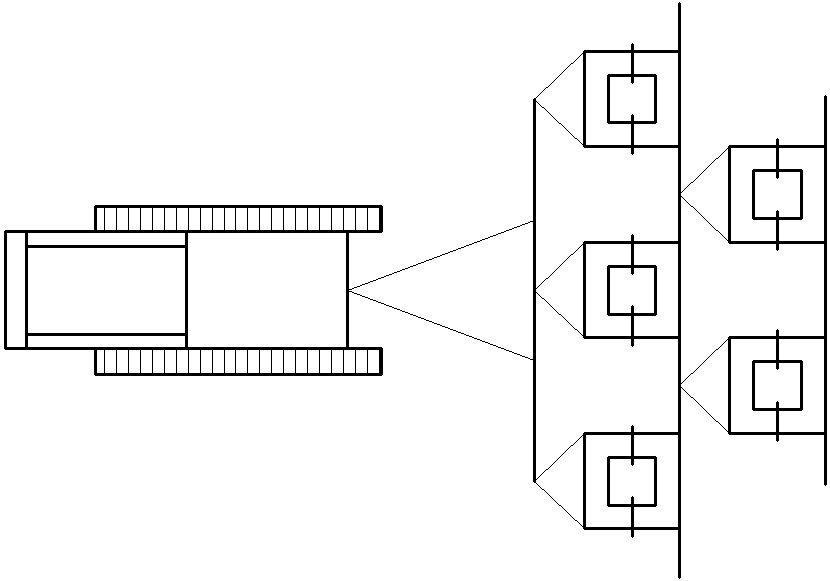

Вальцы бывают гладкими или с кулачками в шахматном порядке. Для укатки грунта на больших площадях используют сцепы из двух-пяти и более катков, объединенных траверсами:

Рис.9.2. Сцепы катков с трактором - тягочом

Гладкие катки уплотняют грунты слоями 0,15-0,2м. Скорости проходки 1,5-2,5км/ч на первом и двух последних проходах, 8-10км/ч на промежуточных.

Кулачковые катки эффективны только для уплотнения рыхлых связных грунтов.

Решетчатые катки – для колековатых переувлажненных связных грунтов, разрыхленных мерзлых и скальных крупнообломочных.

Прицепной пневмоколесный каток состоит из:

1- рамы с дышлом и сцепным устройством, соединенных с тягачом;

2- четырех и пяти пневматических колес, соединенных с рамой одной осью или через балансиры;

3- балластных ящиков. Их применяют для уплотнения грунтов, а так же гравийных и щебеночных оснований, черных смесей асфальтобетона. 5-10 проходов при V=11-15 км/ч. Автомобильные шины – малосвязные и среднесвязные грунты, авиационные шины – для тяжелых суглинков и глин высокой связности. Полуприцепные катки массой 15±3;30±6; 45±9тонн.

Самоходные пневмоколесные катки: 1-легкие (10-15т); 2-средние (20-30т); 3-тяжелые (40-50т).

Разберем группу грунтоуплотняющих машин и оборудования динамического действия. Это трамбовочные, вибротрамбовочные машины, виброплиты и виброкатки.

Трамбующие рабочие органы:

чугунные, ж/б плиты (круглые, квадратные) навешивают на другие одноковшовые эксковаторы и другие машины. Масса 1,5-0,8т, опорная поверхность – 1 м2, высота подъема – 1,2-2м; сбрасывают 3-6 ударов, глубина уплотнения – 0,8-1,5м. Продолжительность рабочего цикла 12-20 секунд. Невысокая производительность. Ограничено применяется в труднодоступных местах.

Самоходные трамбовочные машины на базе трактора.

2 чугунные плиты массой 1,3т каждая. За 3-6 ударов по 1 месту уплотнение на глубину 1,2м при V=160-320м/ч.

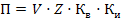

Виброплиты – для несвязных и слабо связных грунтов на ограниченных поверхностях.

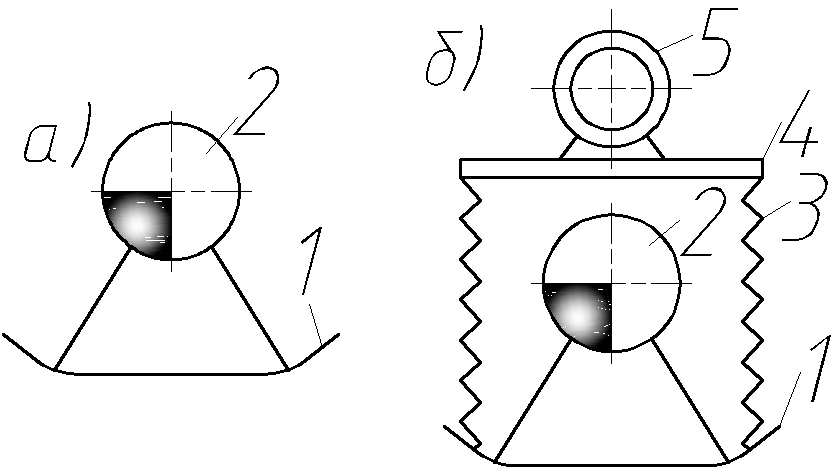

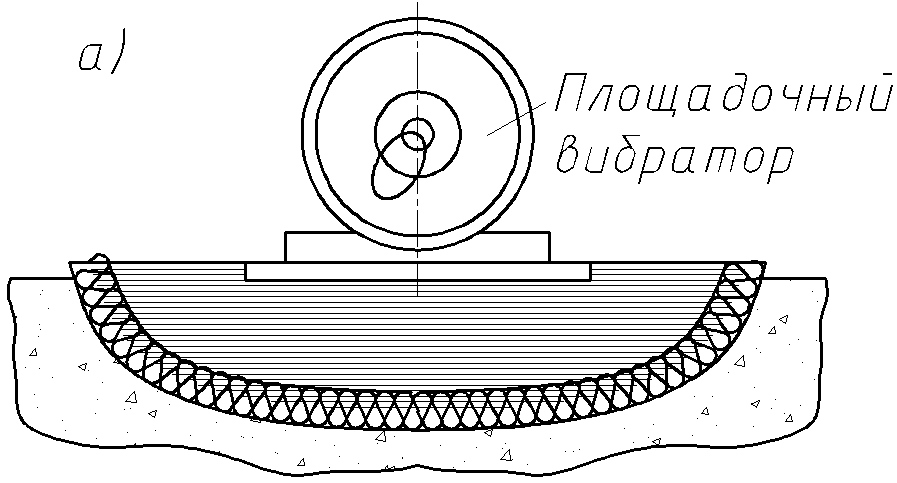

Рис.9.3. Одномассная (а), двухмассная (б) виброплиты.

Грунт уплотняют плитой-поддоном 1, которому сообщаются колебания от двухбалластного вибратора 2. Его устанавливают на поддон, а двигатель 5 на поддоне, или на специальном подрамнике 4; опирающемся на поддон через пружины (резиновые амортизаторы) 3. Первую схему называют одномассной (а), вторую – двухмассной (б).

Производительность 300-900 м3/ч, массой 0,15-1,4т на глубине 0,3-1м.

Ударно-вибрационный способ. Вибротрамбовочное оборудование на базе гусеничного трактора. Вибрационные катки с гладкими решетчатыми вальцами, внутри которых вмонтирован вибратор направленных колебаний для уплотнения малосвязных грунтов. Эффективность вибрационного воздействия снижается с увеличением содержания в грунте глинистых частиц.

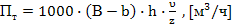

Производительность:

а) грунтоуплотняющих машин и оборудования непрерывного действия:

, (1)

, (1)

где В – ширина полосы уплотнения (катка, сцепа, виброплиты, трамбовочной машины);

b – ширина перекрытия смежных полос (0,1-0,15м);

h – толщина слоя уплотнения (в характеристике оборудования);

– скорость движения;

– скорость движения;

z – необходимое число проходов по 1 месту (от вида грунта).

б) для трамбующей плиты:

, (2)

, (2)

где n – число ударов плиты за 1 мин.;

a – размер опорной поверхности плиты (сторона квадрата, диаметр);

z – необходимое число ударов плиты по одному и тому же месту.

Вопрос 3. Технические средства гидромеханизации (состав оборудования, устройство и принцип работы гидромониторов, землесосов, земснарядов)

Гидромеханизация – это способ механизации земляных работ, при котором все технологические процессы выполняются за счет энергии потока воды.

Этим способом возводят плотины, дамбы, насыпи, разрабатывают котлованы, каналы, углубляют водоемы, добывают и транспортируют песчано-гравийные материалы.

В оборудовании используют устройства для разрушения грунтов:

1. струей воды;

2. механическим путем с последующим транспортированием и укладкой продуктов разрушения в потоке воды в сооружение.

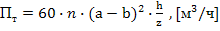

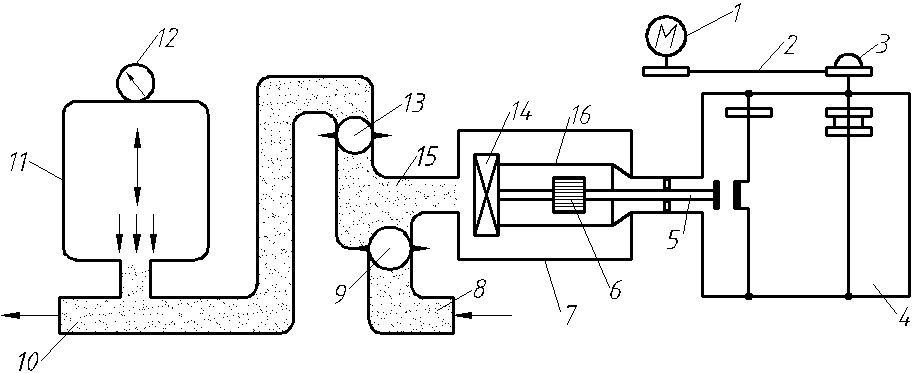

Рис.9.4. Схема разработки грунта гидромонитором: 1-гидромонитор; 2-забой; 3-ЗУМПФ; 4-землесос; 5-пульповод; 6-дамба обвалования; 7-пульпа; 8-тело сооружения или штабель песка, гравия, песчано-гравийной смеси.

Струя воды под давлением направляется на забой гидромонитором. Размытый грунт вместе с отработавшей водой (пульпа) стекает в специальное углубление (ЗУМПФ), откуда грунтовым насосом (землесос) нагнетается в трубопровод (пульповод) и перемещается по нему к месту укладки. После дренажа воды с зоны, ограниченной дамбой обвалования, грунт образует тело сооружения или штабель песка и т.д.

Плотные подводные грунты разрабатывают механическим способом – рыхлителями. Агрегат, включающий понтон, плавучие установки, грунтовый насос и грунтозаборное устройство, называемое землесосным снарядом (землеснарядом). Энергоемкость = 2-5кВтч/м3. Этот способ эффективен при больших объемах земляных работ при большом количестве воды вблизи водоемов, с береговых урезов и со дна водоемов.

Используют также гидроэлеваторы (струйные насосы) – аппараты для перекачивания пульпы за счет энергии водяной струи, подаваемой внешним водяным насосом. Недостаток – низкий КПД, расстояние только 25-35м.

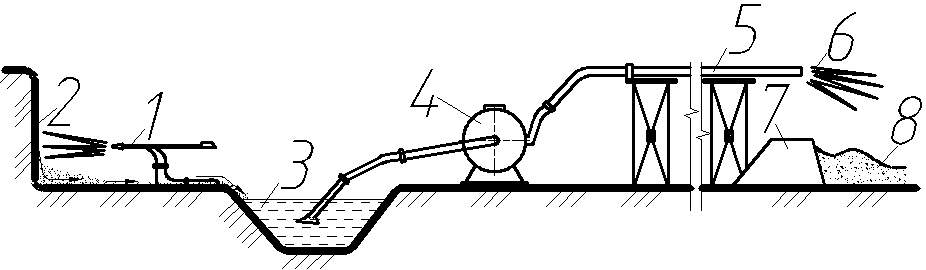

Производительность гидромонитора по воде определяют через расход:

, (3)

, (3)

где  =0,9-0,93 – коэффициент расхода;

=0,9-0,93 – коэффициент расхода;

- площадь поперечного сечения насадки;

- площадь поперечного сечения насадки;

g – ускорение свободного падения;

H – напор воды у насадки;

Производительность землеснаряда по пульпе определяют по подаче  грунтового насоса.

грунтового насоса.

Производительность по грунту:

, (4)

, (4)

где  - подача грунтового насоса по объему пульпы;

- подача грунтового насоса по объему пульпы;

К – средний коэфф

, (5)

, (5)

где С – консистенция пульпы, С≈0,1…0,12

К=0,1 – гравийно-галечные грунты,

К=0,25 – песчаные грунты.

Основные параметры земснаряда:

1- производительность по грунту;

2- дальность транспортирования пульпы;

3- максимальная глубина забора пульпы;

4- размеры корпуса судна (плавучей установки);

5- его водоизмещение и осадка;

6- ширина полосы разработки грунта;

7- общая потребляемая мощность;

8- тяговое усилие;

9- скорости папильонирования (перемещения).

Физический смысл папильонирования заключается в том, что в процессе разработки грунта землеснарядом нижний конец грунтозаборного устройства непрерывно перемещается по дну водоема, оставляя после себя выработку в виде узкой полосы.

Пример: Индекс землеснаряда 500-60:

- производительность по грунту 500 м3/ч

-производительность по пульпе 5000 м3/ч при давлении до 0,6Мпа.

Раздел X. Машины и оборудование для свайных работ

Лекция 10. Способы устройства свайных фундаментов. Назначение, классификация, устройство, рабочие процессы, производительность, область применения машин и оборудования для свайных работ

Вопрос 1. 1.1.Способы устройства свайных фундаментов

1.2.Копры и копровое оборудование

Для устройства свайных фундаментов применяют забивные, винтовые и набивные сваи. Первые 2 типа изготавливают на заводах ЖБК, а третий тип – непосредственно на объекте (стройплощадке) из монолитного железобетона.

В России массовое применение получили забивные призматические сваи квадратного сечения от 0.2×0.2 м до 0.4×0.4 м длиной до 20 м. Используются также винтовые металлические сваи. За рубежом применяют преимущественно буронабивные сваи.

Забивные сваи погружают в грунт приложением внешней нагрузки, винтовые – сочетанием с крутящим моментом. Это ударная нагрузка посредством свайных молотов, вибрированием с помощью вибропогружателей, сочетанием этих способов – вибромолотами, вдавливанием с пригрузкой вдавливающего оборудования тяжелыми тракторами. Винтовые сваи завинчивают кабестанами и автомобиль МЗС-13.

Перед устройством ростверков (строительные конструкции, объединяющие головы свай) верх свай (их головы) выравнивают на проектной отметке, срубая их пневмомолотками, газовой резкой, специальными устройствами – сваерезами.

Набивные изготавливают на месте, заполняя пробуренную скважину арматурным каркасом, обсадной трубой, бетонной смесью с послойным уплотнением. Скважины образуют бурением, пробивкой штампами, раскаткой и их сочетанием. В плотных грунтах скважины без крепления стенок, в обрушающихся – обсадные трубы (извлекаемые, оставляемые). Уширения в скважинах под пяты свай образуют режущими и раздавливающими уширителями рабочих органов бурильных машин, камуфлетными взрывами.

Для механизации работ по устройству набивных свай используют комплект общестроительных машин и оборудования (бурильные; бетоносмесительные; машины для транспортирования, укладки и уплотнения бетонной смеси и др.).

2. Копры и копровое оборудование. Про копровое оборудование

Сваебойное оборудование – это копры – универсальное базовое оборудование для перемещения свай с мест их раскладки к местам погружения, их установки, поддержания и направления, крепления погружателя, забивки и передвижения на новую позицию.

Копры погружают сваи – оболочки n 0.5÷2.5 м, l =30 м, секциями по 3-8 м, металлический шпунт (корытный или Z-образный профиль) до l =25 м.

Различают копры: рельсовые, навесные на тракторах, одноковшовых эксковаторах, автоматических кранах, в воде плавучие копры.

Главный параметр копров – максимальная длина погружаемых свай (8, 12, 16, 20, 25 м). Индекс КН-12 – копер навесной для свай длиной до 12 м; КР-16 – копер рельсовый для свай длиной до 12 м.

По степени подвижности рабочего оборудования различают копры:

1. Универсальные: полный поворот платформы, изменение вылета и наклон стрелы для забивки наклонных свай.

2. Полууниверсальные.

3. Простые.

Рабочий процесс копра: состоит из его перемещения к месту установки сваи, ее строповки, подтягивания, установки на точку погружения, выверки правильности ее положения, закрепления на голове сваи наголовника, установка на сваю погружателя, расстроповку сваи, ее забивку, подъем молота и снятие с погруженной сваи наголовника.

Копры на тракторной базе: навеска копровой стрелы в задней части и боковой.

Копры на базе канатных экскаваторов для забивки свай в котлованах и траншеях, располагая их на бровках выемок. Могут погружать несколько свай с одной рабочей позиции. Производительность их – 25-30 шт/смену, l = 8 м; 15-20 шт/смену, l= 12 м; 8-12 свай за смену длиной 16 м.

Копры на автомобильной базе – на рассредоточенных свайных работах малых объемов R=200 км, длина до 8 м. Копровое оборудование укладываю за 15 минут в транспортное положение. Производительность 18-22 сваи/см; КО (КрАЗ, КАМАЗ).

Рельсоколесный копер (свайный молот, вибропогружатель, вибромолот) в ПГС и ГТС с большими объемами свайных работ для тяжелых свай – 12-16 м. Применяются копры мостового типа на рельсовом пути на слабых водонасыщенных грунтах, при значительном техническом подполье в строящемся здании.

Производительность копров (сменная техническая):

(свай/смену), (1)

(свай/смену), (1)

где Тсм – продолжительность смены, ч;

Tц – продолжительность рабочего цикла при погружении одной сваи, ч;

tп - средняя продолжительность вспомогательных операций, технологических и организационных перерывов, технического обслуживания.

3. Про свайные молоты

Свайные молоты применяют для погружения свай в грунт ударом.

Свайный молот состоит из:

1. Ударника (падающая или ударная часть);

2. Наковальни (шабота) (неподвижная часть, жестко соединена с головой сваи);

3. Устройства для подъема ударной части и ее направления.

Различают:

1. Механические;

2. Паровоздушные;

3. Дизельные;

4. Гидравлические свайные молоты.

Механический молот – простейший механизм; металлическая отливка массой 5 т, поднимается вдоль мачты копра канатом подъемной лебедки и сбрасывается на сваю. Низкая производительность (4-12 ударов в минуту); применяют при малых объемах свайных работ.

Паровоздушный молот – это пара – цилиндр и поршень. В молотах одиночного действия поршень через шток соединен с наголовником сваи, а ударной частью является цилиндр (частота ударов 40-50 мин-1). В молотах двойного действия ударной частью является соединенный с поршнем боек, движущийся внутри цилиндра. Они производительнее одиночных. Недостаток – зависимость от компрессорных или паросиловых установок.

Гидравлический молот. Работает как паровоздушный двойного действия. Отличие – вместо пара или воздуха подают в цилиндр жидкость, копер оборудуют насосной установкой. Масса ударной части – 210-7500 кГ, энергия удара – 3.5-120 кДЖ, частота удара – 50-170 мин-1.

Рис.10.1. Принцип работы паровоздушного молота одиночного действия: 1-свая; 2-наголовник; 3-шток; 4-поршень; 5-цилиндр.

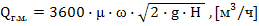

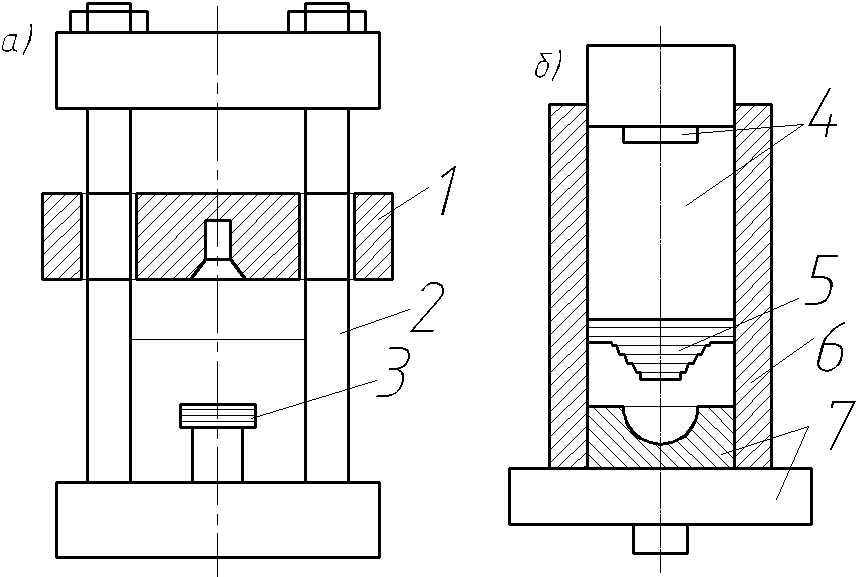

Дизельные молоты бывают трубчатые и штанговые (Рис.10.2).

Рис.10.2. Принципиальные схемы дизель-молотов (штангового (а) и трубчатого (б)): 1-подвижный цилиндр; 2-направляющие штанги; 3-поршень; 4-подвижный поршень; 5-головка; 6-неподвижный цилиндр; 7-шабот.

Ударная часть штанговых молотов представляет собой подвижный цилиндр, открытый сбоку и перемещающийся в направляющих двух штангах (см.рис.10.2.а). При падении цилиндра на неподвижный поршень в камере сгорания воспламеняется смесь воздуха и топлива. Энергия (от сгорания смеси) подбрасывает цилиндр вверх, после чего происходит новый удар по свае и цикл повторяется.

У трубчатых молотов (см.рис.10.2.б) неподвижный цилиндр, имеющий шабот (для восприятия ударов молота), является направляющей конструкцией. Ударная часть молота здесь – подвижный цилиндр с головкой. Распыление топлива и воспламенение смеси происходит при ударе головки поршня по поверхности сферической впадины цилиндра, куда подается топливо насосом низкого давления.

Техническая характеристика дизель-молотов.

| N/N п/п | Показатель | Штанговый СП-6Б (С-330Б) | Трубчатый С-977А |

| Наибольшая энергия удара, кДЖ | min-3,2 max-65 58,8 | min-15 max-150 88,33 | |

| Наибольшая высота подъема ударной части, м | 2,4 | ||

| Число ударов в 1 мин | |||

| Масса ударной части, т | min-240кГ 2,5 | min-500 кГ | |

| Масса молота, т | 4,22 |

Трубчатые молоты обладают при одинаковой массе ударной части в 2-3 раза большей энергией удара, чем штанговые. Зимой штанговые молоты можно запускать при Т= - 30°. Трубчатые при Т до - 20° требуют применение специальных присадок к топливу и подогрев молота в течении 20-30 минут. Штанговые в зимних условиях работают более устойчиво.

Наголовники позволяют закрепить сваю в направляющих копра и предохранить головы свай от разрушения при ударах молота. Они бывают: металлические литые и сварные с амортизационными прокладками из древесины и полимерных материалов.

Дизельные молоты (наибольшее распространение), работают независимо от внешних источников энергии в режиме двухтактного дизеля. Различают дизель-молоты с направляющими штангами (штанговые) и с направляющим цилиндром (трубчатые).

У штанговых: 2 направляющие штанги объединены внизу основанием, отлитым заодно с поршнем. Основание опирается на сферическую пяту и наголовник. По штангам перемещается цилиндр (ударная часть молота). Вверху штанги объединены траверсой захвата (кошка), свободно перемещающейся по ним и подвешенной к канату лебедки копра. Энергия удара – 3,2-65 кДЖ, частота – 55 мин-1, масса ударной части – 240-2500 кГ. Область применения: легкие железобетонные и деревянные сваи в слабые и средние грунты, шпунт для ограждения транспорта и котлованов.

У трубчатых: ударной частью служит поршень, перемещающийся в направляющем цилиндре. Удары поршня воспринимает шабот. Поршень поднимают кошкой и сбрасывают. От удара поршня о шабот топливно-воздушная смесь разбрызгивается и воспламеняется, газы подбрасывают поршень вверх, откуда он снова падает, сжимая воздух, удаляя отработавшие газы через канал в атмосферу и повторяя процесс.

Энергия удара – 15-150 кДЖ, частота – 45 мин-1, масса – 500-5000 кг (до - 60°).

Для забивки железобетонных свай в любые нескальные грунты, для работы в условиях низких темеператур.

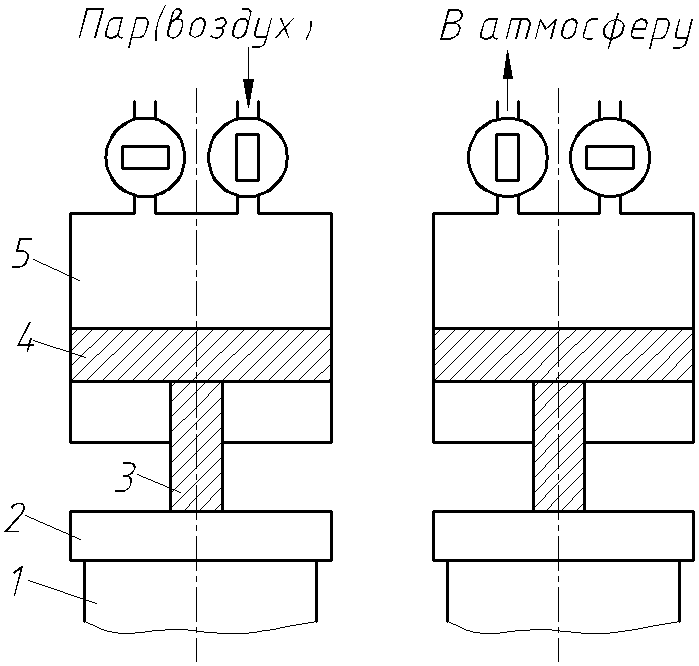

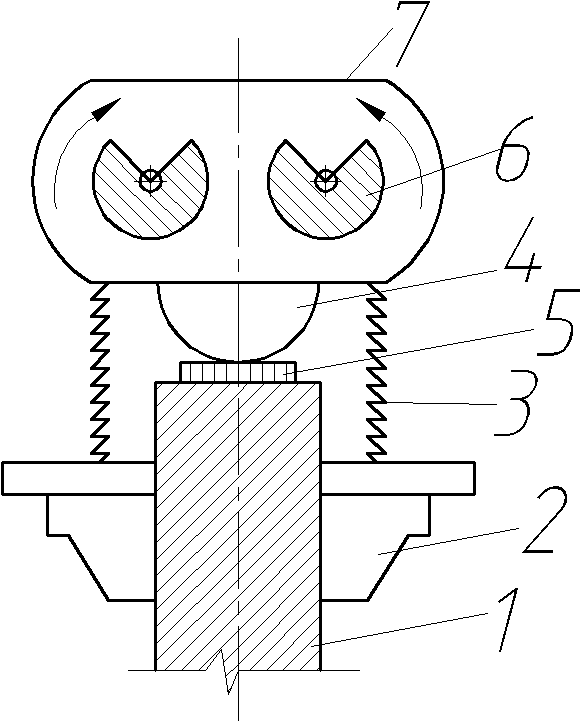

4. Про вибропогружатели и вибромолоты

Вибропогружатели представляют собой возбудитель направленных колебаний вдоль оси сваи. Он соединен со сваей через наголовник, сообщает ей вынуждающее периодическое усилие. Для увеличения амплитуды вынуждающей силы их изготовляют многодебалансными. Низкочастотные – до 10 Гц (частота колебаний); высокочастотные – до 16,6 Гц. Песчаные и супечаные водонасыщенные грунты. Удобны в управлении, производительнее, не разрушают головы свай. Недостаток: ограниченная область применения, сравнительно небольшой срок службы электродвигателей из-за вредного влияния вибрации.

Вибромолоты – отличие от вибропогружателей способом соединения корпуса вибровозбудителя с наголовником – через пружинные амортизаторы. Энергия удара – 3,9 кДЖ; масса – 2850 кГ. Используются также для выдергивания свай и шпунта.

Рис.10.3. Принципиальная схема устойства вибромолота: 1-свая; 2-наголовник; 3-пружинные амортизоторы; 4-боек; 5-наковальня; 6-дебалансы; 7-корпус с двумя синхронно работающими электродвигателями с дебалансами на их валах.

Раздел XI. Машины и оборудование для приготовления, транспортирования бетонов и растворов и уплотнения бетонных смесей

Лекция 11.

Бетон – это искусственный каменный материал, получаемый из смеси: вяжущих веществ, воды и заполнителей после ее формования и твердения.

Строительные растворы не содержат в своем составе крупных заполнителей. До формования их называют бетонной смесью и строительным раствором.

Иногда «бетонную смесь» называют «бетон» (товарный бетон – для отпуска потребителю). Приготовление таких смесей и растворов состоит из дозирования компонентов и их перемешивания. В первом случае применяют дозаторы, во втором – смесители.

1. Дозаторы

Они бывают объемными и весовыми, т.к. материал дозируют по объему и по массе. Объемные более просты, но менее точные из-за непостоянства плотности и влажности дозируемых сыпучих материалов и условий заполнения мерных емкостей. По режиму работы различают цикличные (порционные) и дозаторы непрерывного действия. В первых материал дозируется в мерном или весовом бункере, во вторых – материал подают в смесители непрерывным потоком. Управляют ими автоматически с пульта управления.

Рассмотрим принцип работы порционного дозатора. Их применяют для порционного автоматического взвешивания цемента, заполнителей, химических добавок, воды и выдачи отвешенных порций в смесители. Компоненты дозируют поочередно, загружая весовой бункер сначала крупным, а затем более мелки материалом. Сигнал на начало дозирования одного компонента поступает с пульта 1 к клапану 2, после срабатывания его сжатый воздух от компрессора поступает в цилиндр 3. Он открывает впускной затвор 9 одного из бункеров 10 с дозируемым компонентом, который через воронку загружается в бункер 8. Он связан системой тяг и рычагов с весоизмерительным устройством 6 с циферблатным указателем. При достижении в бункере 8 требуемой дозы идет сигнал об окончании загрузки от задатчика массы на пульт и отключают клапан 2 и цилиндр 3 для закрытия затвора. После перенастройки задатчика массы циферблатного указателя также дозируют второй компонент. С пульта 1 на клапан 4 идет сигнал на разгрузку бункера 8. Клапан 4 открывает доступ сжатого воздуха в пневмоцилиндр 5, который открывает затвор 7 и отмеренные компоненты разгружаются в смеситель. Такие дозаторы различаются пределом взвешивания, зависящим от вместимости весового бункера и др. параметров.

В качестве питателей применяют при дозировании:

1-песка, щебня и т.п. – ленточные конвейеры, различных конструкций затворы;

2-цемента – аэрожелоба, шнековые и барабанные питатели;

3-жидкостей – затворы с необходимой герметичностью.

Дозатор непрерывного действия – это какой-либо питатель или сочетание питателей, в которых автоматически с требуемой точностью поддерживается заданная производительность. Он включает в себя: 1-питатель; 2-измерительное устройство производительности; 3-систему автоматического регулирования (САР).

Материал подается на ленту питателя 2 из бункера с помощью лопастных питателей 1, в приводе у них вариатор 16. Вариатор 14 приводит в движение ленточный питатель 2. Для стабилизации массы материала питатель 2 подвешен к раме дозатора шарнирно на оси приводного барабана и с помощью тяги к коромыслу 3, уравновешенному грузом 6. Если сбой коромысла отклоняется, воздействует на преобразователь 5 и на вход регулятора 8 подается напряжение. Этот сигнал через усилитель 9 включает двигатель 17 и частота вращения лопастных питателей 1 будет изменяться до тех пор, пока масса материала на ленте питателя не достигнет заданного значения. Колебания коромысла 3 снимает демпфер 4. Для изменения скорости движения ленты служит автоматическая цепь – из генератора 10 задатчика 11, регулятора 12, усилителя 13 и двигателя 15. Общее количество подаваемого в смеситель материала регистрируется счетчиком 7, кинематически связанным с головным барабаном ленточного питателя.

Для дозирования заполнителей применяют универсальные дозаторы, стабилизирующие произведение массы материала на ленте питания на скорость ее движения.

Для дозирования жидкостей используют компактные дозаторы турбинного типа на базе расходомеров воды, которые могут работать как циклично, так и непрерывно (т.е. в разных режимах).

2. Смесители

В зависимости от вида смеси их подразделяют на:

1) растворосмесители (для штукатурных, кладочных, отделочных растворов);

2) бетоносмесители (для бетонных смесей – обычных, сухих, керамзитобетонных, ячеистых, особо тяжелых и др.);

3) стационарные – в составе заводов, комбинатов ЖБИ;

4) перебазируемые – для объектов с небольшими объемами работ;

5) мобильные – авторастворо-, автобетоно-смесители;

6) цикличные;

7) непрерывного действия.

Цикличные и непрерывного действия – это деление по режиму работы. По принципу смешивания компонентов:

8) гравитационные;

9) принудительные;

10) комбинированные.

В цикличных смесителях исходные компоненты смешиваются отдельными порциями. И главный параметр – вместимость смесительного барабана. Промышленность выпускает: бетоносмесители от 100 до 4500 л; растворосмесители – от 40 до 1500 л.

В смесителях непрерывного действия – компоненты поступают непрерывно и непрерывно выдается готовая смесь.

Для приготовления смесей с различной рецептурой и частой их сменой лучше цикличные (на растворобетонных установках, заводах ЖБИ, ДСК). Непрерывного действия – в дорожном и энергетическом строительстве с ограниченным количеством рецептов смеси (≤3). В строительстве наибольшее распространение получили бетоносмесители цикличного действия как гравитационные, так и принудительные. В гравитационных – рабочий орган – смесительный барабан с наклонной или горизонтальной осью вращения.

Гравитационный смеситель состоит из смесительного барабана (1) на опорных стойках (2), внутри лопасти (3), их вращение электродвигателем (4) с зубчатой передачей (шестерня – 5, зубчатый венец – 6). Для загрузки барабан устанавливают пневмоцилиндром (7) наклонно горловиной вверх. Разгрузка опрокидыванием пневмоцилиндром. Продолжительность рабочего цикла (загрузка, перемешивание, выгрузка) – 90-150 с. Просты в устройстве и обслуживании, способность приготовлять смесь с крупными (до120…150 мм) заполнителями.

Смесители принудительного действия для смесей любой подвижности и жесткости с крупностью заполнителя не более 70 мм. Они с вращающимися лопастными валами (вертикальными и горизонтальными).

Роторные смесители – массовые, с вертикальными валами, повышенной скорости, для жестких смесей.

Для приготовления строительных растворов – цикличные смесители:

1-с горизонтальным лопастным валом;

2-турбулентные смесители.

В первых – смесь перемещается двумя винтовыми лопастями.

Во вторых – лопастной ротор, материалы совершают многократные перемещения в конической периферии корпуса, поднимаясь вверх и оседая в центре.

Производительность смесителей циклического действия:

(м3/ч), (1)

(м3/ч), (1)

где V – вместимость по загрузке, м3;

Z – число замесов в час;

Ки – коэффициент использования во времени;

Кв – коэффициент выхода смеси (0,6-0,65 для бетонных смесей; 0,75-0,85 для растворов).

Смесители непрерывного действия – производительность до 30 м3/ч (горизонтальный двухвальный – компоненты смеси непрерывным потоком подают в корыто, в котором вращаются навстречу друг другу валы с лопастями (40-45° к оси вала), электродвигатель (1), ременная передача (2), редуктор (3), зубчатая передача (4), корыто (5), лопасти (6), валы (7), разгрузочный затвор (8)).

Техническая производительность определяется: объемом смеси, перемещаемой в единице времени в осевом направлении. Зависит от: размера лопастей, угла их установки, частоты их вращения.

3. Растворо- и бетоносмесительные установки и заводы

Процесс производства таких смесей – это ряд последовательных механизированных и автоматизированных операций. Включает:

1 - погрузочно-разгрузочные работы при приеме и хранении материалов на складах;

2 – их хранение;

3 – подогрев в зимнее время;

4 – транспортирование компонентов смесей в расходные бункера смесительного узла;

5 – дозирование;

6 – перемешивание;

7 – выгрузка готовой смеси;

8 – аспирация;

9 – обеспыливание линий;

10 – вентиляция помещений.

Эти операции составляют технологическое содержание работы всех установок и заводов с законченным, расчлененным и комбинированным технологическими циклами.

Продукция: с законченным циклом – готовая смесь; с расчлененным – сухая смесь; с комбинированным – готовая и сухая.

В зависимости от назначения, мощностей и особенностей объектов – потребителей различают: 1-стационарные; 2-приобъектные; 3-передвижные смесительные установки.

Их классифицируют по режиму процесса приготовления смесей (периодического и непрерывного действия) и по технологической схеме компоновки оборудования (высотные и двухступенчатые). Высотные – компактны, лучше автоматизированные, но дороже.

4. Бетононасосные установки

Это комплекты устройств для транспорта бетонных смесей по трубам к местам их укладки. В их состав входит: 1-бетононасос; 2-комплект бетоноводов; 3-расприделительные механизмы – манипуляторы.

Достоинства: 1-подача смеси в труднодоступные места; 2-регулирование интенсивности подачи смеси; 3-исключения расслоения и защита от осадков; 4-меньшая загрязненность площадки.

Недостатки: 1-дорого; 2-необходимость промывки и очистки системы при остановке в работе; 3-необходимость высокой квалификации обслуживающего персонала.

Бетононасосы квалифицируют по:

а) по режиму работы: с периодической или непрерывной подачей смеси;

б) по типу привода: с гидравлическим или механическим;

в) по мобильности: стационарные, передвижные.

Бетононасосы с периодической подачей смеси могут быть одно- и двухцилиндровыми. Широко применяются двухцилиндровые поршневые бетононасосы с гидравлическим приводом.

Подачу (м3/ч) поршневых насосов определяют:

, (2)

, (2)

где V – рабочий объем бетонотранспортного цилиндра;

z – число цилиндров;

n – число двойных ходов поршня в минуту, мин-1;

Кн – коэффициент наполнения цилиндра смесью.

Бетононасосы непрерывного действия (шланговые или перистальтические).

Перистальтика (от греч. peristaltikos – обхватывающий, сжимающий) – волнообразное сокращение стенок полых трубчатых органов (кишок, желудка, мочеточников), способствующее продвижению их содержимого к выходным отверстиям.

В таких насосах рабочий процесс всасывания из бункера и нагнетания бетонной смеси в бетоновод осуществляется за счет упругой деформации гибкого шланга, уложенного на жесткий ложемент, при перекатывании по нему роликов на цепи, приводимой звездочкой.

При этом бетонная смесь всасывается в шланг вслед за перемещающимся роликом под действием разряжения внутри шланга при его упругом восстановлении после прохода ролика и выталкивается в бетоновод передним фронтом бегущей волны сжатия шланга.

Достоинства: простое исполнение и обслуживание, пониженный расход энергии (равномерная подача смеси).

Недостатки: высокие требования к составам и подвижность смесей; небольшое давление, ограничивает дальность подачи; малый срок службы гибкого шланга на участке рабочей камеры (замена через 2-3 тыс. м3 перекачки смеси).

Область применения: для перекачки тощих бетонных смесей; смесей с гравийным заполнителем для устройства бетонных стяжек покрытий. Подача до 60 м3/ч, на высоту до 39 м с давлением до 3,5 МПа по шлангу n125 мм. Подача бетонной смеси к месту укладки по бетоноводу из стальных труб, соединенных замками.

Бетононасосы устанавливают на прицепы, автомобили, оборудованные распределительными стрелами. Стрела служит опорой бетоноводу и концевому раздаточному шлангу. Они бывают сборные, телескопические, шарнирно-сочлененные из 2х и более звеньев общей длиной до 40 м. Шарнирно-сочлененные более просты и маневренны. Раскладываются под разными углами (это позволяет без перемонтажа бетоновода направлять концевой шланг в любую точку в пределах зоны обслуживания стрелы).

5. Машины и оборудование для укладки и распределения бетонной смеси

Применяют краны с бадьями, ленточными конвейерами, виброжелобами, самоходной бетоноукладки, оборудование трубопроводного транспорта. До 85% общего объема бетонной смеси – это строительные краны с поворотными и неповоротными бадьями (бункерами).

Поворотные бадьи. Грузоподъемность от 1,25 до 5т. Загрузка с бетоновоза, разгрузка открыванием затвора.

Неповоротные – грузоподъемность от 1,25 до 2,5 т. На корпусе устанавливают вибратор. Для перегрузки бетонной смеси с автотранспортных средств в бадьи, тележки, приемные бункеры бетононасосов применяют гидрофицированные перегрузочные бункеры емкостью 2-6 м3, а для сокращения простоев – накопительные бункеры. Подача смеси сразу в опалубку из автосредств без бетоноукладывающих устройств с использованием неповоротных и поворотных лотков (l =3-4 м).

Применяют вибрационные установки с виброжелобами, вибропитателями и опорными элементами.

При превышении уровня подъездных путем над уровнем блоков бетонирования смесь подают самотеком. При спуске с высоты до 10 м применяют звеньевые хоботы (l звена=0,6-1 м) n=300 мм. При высоте больше 19 м – виброхоботы – гибкие трубопроводы из звеньев труб n 350 мм с гасителями, снижающими скорость падениями смеси.

Ленточные конвейеры – для малоподвижных и жестких бетонных смесей без ограниченя крупности заполнителей. Лента лоткового поперечного сечения обеспечивает большую производительность и меньшую стоимость работ, чем при подаче кранами. Три типа: секционные, наклонные передвижные, мостовые с боковой разгрузкой. Составляют из секций длиной 9-25 м, ширина ленты 450 мм на расстояние до 2 км (есть в =720 мм с рифленой поверхностью).

При бетонировании подземной части зданий исполняют самоходные стреловые бетоноукладчики на базе гусеничных тракторов или на специальном шасси.

Производительность бетоноукладчиков:

, (3)

, (3)

где A, V – площадь поперечного сечения потока бетонной смеси и его скорость;

tц – продолжительность рабочего цикла;

tp – время чистой работы.

Отечественные бетоноукладчики производительностью от 9 до 100 м3/ч при подаче до 30 м.

6. Оборудование для уплотнения бетонной смеси

При укладке бетонной смеси разравнивают и уплотняют для получения бетона с морозостойкой, водонепроницаемой и прочной структурой. Надо удалить из смеси воздух. Его объем достигает 10-15% в пластичных смесях и 40-50% в жестких. Наиболее эффективен способ уплотнения – вибрирование, реже применяют вакуумирование.

По способу воздействия на бетонную смесь различают следующие вибраторы:

1-внутренние (глубинные) (наиболее эффективно и распространено) – погруженные в смесь передают ей колебания вибронакон-ом, корпусом;

2-наружные (используют редко) – прикрепляют к опалубке для передачи через нее колебаний бетонной смеси;

3-поверхностные – устанавливают сверху на уложенную, передают колебания через рабочую площадку (для плит, полов, в =20 см).

Их различают по способу создания колебаний:

1 – с вращающимися дебалансами;

2 – с возвратно-поступательным движением массы.

1е – могут быть одновальными (круговые колебания) и двухвальными (направленные колебания). Приводятся в действие электродвигателями (электромеханические), пневмодвигателями (пневматические) и ДВС.

2е – имеют электромагнитный привод (электромагнитные вибраторы).

Широко применяют в строительстве переносные электромеханические вибраторы с круговыми колебаниями. Реже пневмовибраторы (шум, большая энергоемкость).

Различают по частоте колебаний их корпуса:

1 – низкочастотные (2800-3500 колебаний в минуту);

2 – среднечастотные (3500-9000 мин-1);

3 – высокочастотные (10000-20000 мин-1) – для уплотнения мелкозернистых смесей в тонкостенных СК.

Глубинные вибраторы применяют при бетонировании крупногабаритных или густонасыщенных арматурой ЖБК (фундаментов, стен, плит, колонн, свай) при стендовом способе производства ЖБИ. Они бывают:

1 – ручные (массой до 25 кг). Недостаток – небольшой радиус действия и небольшая производительность;

2 – подвесные в виде пакетов из 3-5 шт на одной траверсе.

У ручных вибраторов электродвигатель (трехфазный с короткозамкнутым ротором) встроен в корпус (наконечник) или вынесен (соединен с дебалансом рабочего наконечника гибким валом). Рабочий наконечник – это герметически закрытый цилиндрический корпус с дебалансом внутри него.

Для тонкостенных ЖБИ – планетарные вибраторы. Вибрация создается планетарно обкатывающимся бегунком относительно сердечника или втулки.

Вибронаконечник на 5-10 см в смесь (20-40 сек на 1 позиции). Шаг позиции

;

;

Rд.в. – радиус действия вибратора.

Для уплотнения бетонной смесей средней подвижности толщиной до 20 см бетонных покрытий и в дорожном строительстве применяют площадочные вибраторы и виброрейки.

Вакуумирование – при устройстве полов толщиной до 300 мм путем удаления из бетонной смеси части воды с одновременным уплотнением под действием атмосферного давления через отсасывающие плиты. Оборудование – вакуум-агрерат, вакуум-маты, виброрейка, затирочная машина.

Вакуум-агрегат состоит из вакуумного бака и гидробака с вакуум-насосом.

Вакуум-мат – фильтрующее полотнище с отверстиями, объемно-провилированной пластмассовой сеткой и верхним герметизирующим матом с рукавом для отвода водовоздушной смеси. Вакуум-матом накрывают обработанный виброрейкой участок пола и включают вакуум-насос.

Водовоздушная смесь по гибкому рукаву отсасывается из бетонного покрытия вследствие разряжения в полости отсасывающего мата и поступает в вакуумный бак, где вода фильтром отделяется от воздуха и стекает в гидробак.

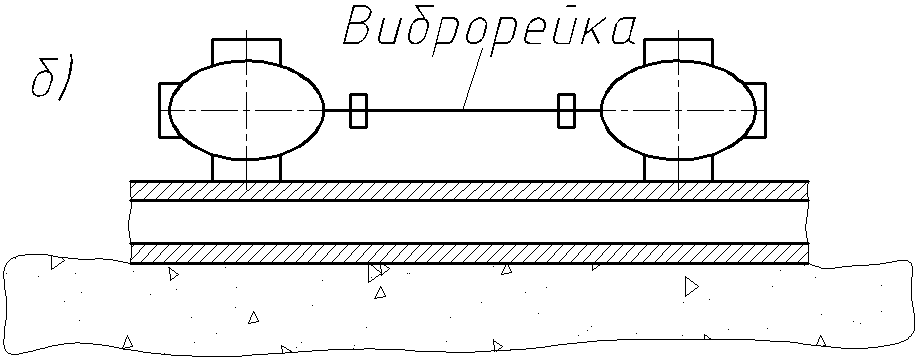

Рис.11.1. Схемы оборудования для поверхностного уплотнения бетонных смесей: а-стальная плита с закрепленным на ней вибровозбудителем; б-на удлиненное основание устанавливают несколько вибровозбудителей, соединенных между собой; в-на вибропрокатных станках, при стендовом способе применяют вибронасадки.

Раздел XII. Машины и оборудование для устройства полов, кровель и отделочных работ. Ручные машины

Лекция 12.

1. Машины для отделки полов

Полы затирают сразу же после вакуумной обработки. Для грубого заглаживания поверхностей бетонных и мозаичных полов применяют трех- и четырехлопастные машины со сменными лопастями различной ширины (широкие – для затирки, узкие – для железнения поверхности бетона).

Дисковые затирочные машины – для более качественной отделки полов. Состоят из двух вращающихся навстречу друг другу рабочих диска из древесностружечных плит. Диски соединены с валами и редуктором резиновыми мембранами, приводятся в движение асинхронным электродвигателем через редуктор. Пульт управления с пакетным выключателем и краном для подачи воды в зону обработки смонтированы на рукоятке корпуса.

Мозаично-шлифовальные – для шлифования и полирования полов и мозаики, мрамора и гранита. Отличие в рабочем инструменте. Применяют трехгранные абразивные камни, закрепленные в державках на планшайбах. Приводятся в движение электродвигателем через зубчатый редуктор. Частота вращения от 250 до 750 об/мин. Меньшие скорости – для грубой обдирки поверхностей, большие – при тонком шлифовании и полировании. Для повышенного качества в рабочую зону подают воду.

Строгальные машины – для строжки деревянных полов. Рабочий орган в виде вращающегося барабана, на периферийной поверхности его установлены ножи. Копирная плоскость отслеживается одним передним и двумя задними роликами. Последние свободно установлены на оси траверсы. Ее положение регулируют рукояткой через подпружиненную тягу, чем достигается требуемая глубина строгания. Барабан вращает электродвигатель через ременную передачу. Стружка выносится воздушным потоком от вентилятора на валу ножевого барабана. Строжку ведут в два прохода: продольным при глубине строгания – 2-2,5 мм, и поперечным (чистовым) – 0,5-1 мм. Производительность – до 40 м2/час.

Шлифовальная машина барабанного типа – для шлифования дощатых и паркетных полов. Отличие от строгальной – копирная поверхность отслеживается двумя передними (регулируется по высоте) и одним задним рояльного типа роликами. Рабочий инструмент – шлифовальная шкурка на барабане по слою резины.

Продукты шлифования выносятся потоком воздуха от крыльчатки вентилятора (привод – электродвигатель) и оседает в сборном мешке. Здесь также 2 приема шлифовки – продольная и поперечная проходки. Производительность до 60 м2/ч.

Шлифовальные машины дискового типа для шлифования полов в стесненных условиях (под приборами отопления, в углах помещения).

Рабочий орган – вращающийся диск с абразивной шкуркой. Производительность – 5м2/ч.

Устройство полов из рулонных материалов. Раскрой, сварка полотнищ в централизованных подсобных предприятиях. Прикатка, прирезка, подварка отдельных мест – на объекте. Линолеум сваривают: инфракрасным излучением, токами высокой частоты и горячим воздухом. Нагрев кромок и сварочного шнура до Т=220-270°С.

Применяют переносную сварочную установку (воздуходувка, переносной диафрагменный компрессор, сварочная головка со спиралью для нагрева воздуха и прижимной ролик). Скорость сварки – 8-10 м/ч.

2. Машины для устройства кровель

Их удельный вес по трудоемкости 14%. Основные виды кровельных покрытий – рулонные и безрулонные (мастичные) кровли. Технология их устройства: подготовка основания, очистка рулонных материалов от минеральной посыпки, подъем мастики на крышу, наклейка и прикатка рулонных материалов.

1. Пыль удаляют пылесосами и предвижными вакуум-насосами и переносными насосами.

2. Сушка – передвижные огневые установки с керосиновыми горелками и трубами для направления потока горячих газов; воздухоподогреватели для сушки больших площадей с одной или двумя горелками, центробежным вентилятором и диффузором для смешивания горячей газовой смеси с холодным воздухом; воздуходувки с электрическими нагревательными элементами; передвижные установки с вентилятором для сушки оснований совместным действием инфракрасного излучения раскаленного поддона, горячих газов и конвекционного обмена.

3. Очистка от посыпки – протяжка полотнищ между валками, механическая очистка двумя вращающимися круглыми капроновыми щетками.

4. Перекачка мастик – смонтированные на прицепе агрегаты (термос с электронагревателем, смеситель, насосная станция с мастикопроводами). Подача 6 м3/ч на высоту до 50 м при давлении 1,5 МПа.

Битум доставляют на объект автогудронаторами. Оборудованы горелками, насосами, котлы-термосы.

Битумоварочные котлы – для приготовления битумных мастик и подачи ее к месту работ. Оборудование смонтировано на одноосном прицепе (бак с крышкой, жаровая система, система подачи, шестеренный насос, привод от электродвигателя). Мастику подают на крышу по мастикопроводу на высоту до 50 м, давление 1,5 МПа, производительность около 5 м3/ч.

Для устройства безрулонных кровель из мастичных материалов на полимерной основе применяют передвижные станции (разгружают, разжижают, подают и наносят на поверхность эти материалы распылением). Производительность – 800 м2/ч, дальность подачи по вертикали – 50 м, по горизонтали – 80 м.

3. Машины для штукатурных работ

Механизация таких работ включает: 1-приготовление раствора; 2-доставка его на объект; 3-подачу к рабочим местам; 4-нанесение на обрабатываемую поверхность; 5-отделка этой поверхности.

При больших объемах раствор готовят на заводах или растворных узлах. Доставляют – авторастворовозами. При небольших объемах штукатурных работ и значительной удаленности объекта от растворного узла раствор готовят на стройплощадке в растворосмесителях.

В комплект оборудования для штукатурных работ входят: штукатурные станции или агрегаты, поэтажные станции перекачки и нанесения растворов на поверхности, затирочные машины.

Штукатурные станции – для приема раствора, его хранения, перемешивания с введением добавок, транспортирование к рабочему месту и нанесения на обрабатываемую поверхность. Оборудование смонтировано на автоприцепах или полозьях. В их состав входят объемные противоточные насосы (плавность подачи, хорошая всасывающая способность и высокий ресурс работы цилиндро-поршневой группы – до 2 тыс.маш-ч).

Рис.12.1. Принципиальная система одноцилиндрового противоточного поршневого растворонасоса.

Насос приводится в работу электродвигателем 1 через ременную передачу 2 и двухскоростной редуктор 4. Возвратно-поступательное движение поршню 14 рабочего цилиндра 16 сообщается соединенным с его штоком 6 шатуном 5 от кривошипа выходного вала редуктора. Рабочая камера 15 перекрывается от всасывающего патрубка 8 клапаном 9, от нагнетательного трубопровода 10 – клапаном 13. При движении поршня вправо в рабочей камере создается разряжение, вследствие чего клапан 13 прижимается к своему седлу, а клапан 9 приподнимается, пропуская в рабочую камеру раствор через всасывающий патрубок. При движении поршня влево в рабочей камере избыточное давление, клапан 9 закрывается под действием собственной силы тяжести, а клапан 13 открывается, пропуская раствор в растворовод. Пульсацию снижает воздушный ресивер 11, контроль давления монометром 12. Рабочий цилиндр 16 охлаждается водой в камере 7. От поломок, от пробок в трансмиссию включена предохранительная муфта 3 (срабатывает в экстремальных случаях, отключая насос от двигателя). Подача от 2 до 4 м3/ч.

Двухцилиндровые дифференциальные растворонасосы – плавность подачи раствора. Подача на высоту 100 м, длину 300 м, Р=4 МПа.

;

;

d, S – диаметр и ход поршня;

Кн – коэффициент объемного наполнения 0,7-0,85;

n – число ходов поршня в мин.

Пневматический растворонагнетатель – для подачи жестких растворов оборудуют штукатурные станции. Рабочую емкость (лопастной смеситель принудительного действия) заполняют сухими компонентами (вяжущим и песком) и водой, нагнетают внутрь сжатый воздух и включают вал с лопастями. Готовую смесь вместе с воздухом выпускают в растворовод через кран. Подача – 2,5…8 м3/ч, Н=80 м, L=200 м. В состав входят компрессор, пневмораспылительные форсунки.

Передвижные агрегаты цикличных смесителей принудительного перемешивания с опрокидными барабанами. Объемные поршневые противоточные и винтовые растворонасосы.

Противоточные: 3 м3/ч, Н=30 м, L=100 м.

Винтовые: 1 м3/ч, Н=50 м, L=100 м. Для перекачки растворов на гипсовых вяжущих, замазок, шпатлевок, мастик, малярных составов.

Поэтажные штукатурные агрегаты – при небольших объемах работ. Состоит из двух сборных единиц: 1 – растворонасоса; 2 – приемного бункера.

Соединены резинотканевым рукавом. Ресивер, пульт управления. Готовый раствор загружают на вибросито сверху бункера. Подача – до 1 м3/ч, Н=15 м, L=50 м.

Воздушные (компрессорные) и безвоздушные (безкомпрессорные) форсунки для нанесения штукатурных растворов на поверхность. Наконечник – сопло.

1е - растворы подвижностью 6-12 см при крупности песка до 2,5 мм. Образует факел – равномерное нанесение раствора на поверхность.

2е – для более подвижных растворов (неравномерно, засорение сопел).

Ручные затирочные машины – пневматические и электрические. Для разравнивания нанесенного на оштукатуриваемую поверхность раствора. Рабочий орган – вращающийся диск, к которому через штуцер в одной из рукояток подводится вода для смачивания поверхности.

Торкретные установки – применяют при повышенных требованиях к оштукатуренным поверхностям в отношении водо- и газонепроницаемости, жаростойкости и кислотоупорности, повышенной механической прочности. В их состав входят: цемент – пушка; компрессор; бак для воды; гибкие шланги для воды, воздуха, сухой смеси; сопла. Подача 1,5-4 м3/ч, Н=80 м, L=200 м при рабочем давлении сжатого воздуха 0,4 МПа.

4. Машины для малярных работ

Молярные работы включают: 1 – подготовку поверхности под окраску (чистка, снятие наплывов, расшивку трещин, подмазка отдельных мест, прооливку, нанесение слоя шпатлевки, ее разравнивание и шлифование); 2 – приготовление шпатлевочных и малярных составов; 3- огрунтовку; 4 – окраску.

Поверхности очищают от пыли сжатым воздухом, щетками. Сильнозагрязненные – шлифовальными машинами и металлическими электрощетками. Наплывы – ручными электрическими или пневматическими молотками. На бетонных поверхностях делают насечку – лучшее сцепление слоя шпатлевки. Малярные составы готовят на заводах, цехах предприятий, приобъектных колерных мастерских, передвижных малярных станциях. В состав оборудования двух последних входят: 1 – мелотерки; 2 – краскотерки; 3 – смесители; 4 – насосы-эмульгаторы; 5 – электроклееварки; 6 – вибросита; 7 – средства механизации для транспортировки и нанесения составов.

Малярные агрегаты применяют при больших объемах работ и централизованной доставке шпатлевки в полиэтиленовой таре. Состоят из размещенного в технологической последовательности оборудования для дозирования, транспортирования и нанесения материалов пневмо- или безвоздушными распылителями. Подача: 0,4 м3/ч, Н=50м, L=80м.

Передвижные (на колесах) шпатлевочные установки – при небольших объемах работ. Состоят из: двух герметично закрываемых баков, распределительных аппаратов, удочки, материального рукава, воздушные шланги, компрессор, рукоятка распределителя. Производительность: 200 м2/ч, давление 0,7 МПа, расход 0,5 м3/мин. Можно наносить синтетические, водно-меловые, водно-известковые окрасочные составы. Для поэтажной подачи и нанесения шпатлевок подвижностью от 7 см и более грунтовых и водоклеевых красочных составов – передвижные шпатлевочные агрегаты на базе винтовых насосов.

Передвижные окрасочные агрегаты – окраска распылением краскораспылителями и удочками. Различают переносные, передвижные, пневматического и безвоздушного распыления с электроприводом. Работают от воздушных компрессоров – 0,5 м3/мин, рабочее давление – 0,4 МПа, вместимость бака – от 16 до 100 л, производительность – 500 м2/ч окрашиваемой поверхности. Переносные – до 50 м2/ч, емкость бачка для краски – 0,7л.

Пневматические краскораспылители – рабочие органы агрегатов низкого (до 0,1 МПа) и высокого (более 0,1 МПа) давления. Для окраски фасадов домов, стен промышленных зданий – крупных МК; приборов отопления, панелей в кухнях и санузлах; при небольших объемах работ; художественных работ. Различие их многообразия в размерах и форме отпечатка факела. Высокое качество, надежны и просты в работе и обслуживании. Недостаток: значительные потери краски (до 30%) на туманообразование (эта краска, не достигая окрашиваемой поверхности, уносится сжатым воздухом, резко ухудшая условия работы в закрытых помещениях).

Окрасочный агрегат безвоздушного распыливания. В настоящее время наиболее эффективны. Потери снижены до 2%, не требуется защитных средств. Состоит из: насоса высокого давления (до 30 МПа) мембранного или поршневого типа; краскораспылителя; материального шланга; электродвигателя. Эффективны при больших объемах с расходом краски до 7 л/мин и дальности подачи по вертикали до 100 м. Производительность более 600м2/ч.

Краскопульты – для работы с водно-меловыми и водно-известковыми составами небольшой вязкости. Ручные или приводные насосы. По материальному шлангу состав поступает к краскораспылителю (форсунке) под давлением 0,4 МПа. Он поступает касательно к внутренней полости форсунки, закручивается и вылетает, образуя факел в виде полого конуса.

5. Ручные машины

Ручными называют машины, рабочий орган которых приводится в движение двигателем, а вспомогательное движение (подача) – оператором вручную.

Ручные машины классифицируют по:

I. Принципу действия:

1 – непрерывно-силовые - с непрерывно вращающимся рабочим органом (сверлильные, шлифовальные, дисковые пилы);

2 – импульсно-силовые (с прерывисто-импульсным режимом: ударном (молотки, перфораторы, вырубные ножницы) и безударном (ножевые ножницы). Чисто ударном режиме (молотки, бетоноломы, трамбовки), ударно-поворотном(перфораторы), ударно-вращательном (гайковерты).

II. Характеру движения рабочего органа:

1 – с вращательным (дисковые пилы, сверлильные, бороздоделы, цепные и ленточные пилы, долбежники, ленточные шлифовальные);

2 – с возвратным (ножницы, напильники, лобзики);

3 – сложным движением (ударно-поворотного и ударно-вращательного действия).

III. Режиму работы: 1 – легкого; 2 – среднего; 3 – тяжелого; 4 – сверхтяжелого.

В легком – сверлильные, сверхтяжелом – все типы машин ударного действия. Реверсивные, нереверсивные, одно- и многоскоростные, с дискретным и бесступенчатым регулированием рабочих скоростей.

IV. Назначению и области применения:

1 – общего назначения для обработки различных материалов;

2 – для обработки металла, дерева, пластмасс, камня, бетона;

3 – для работы по грунту;

4 – для сборочных работ;

5 – особая группа универсальных машин с комплектом насадок.

V. Виду привода: 1 – электрические; 2 – пневматические; 3 – гидравлические; 4 – с приводом от ДВС; 5 – пиротехнические.

Электрическим присваивают три класса защиты от поражения электротоком. I и II класс – с номинальным напряжением более 42 В. III класс защиты – до 42В питающиеся от автономных источников электроэнергии.

VI. Конструктивному исполнению:

1 – прямые (ось вращения рабочего органа и привода совпадают или параллельны);

2 – угловые (расположены друг к другу под углом).

Основные параметры: потребляемая мощность (для электрических – напряжение, род, сила и частота тока; для пневматических – рабочее давление сжатого воздуха). Единой системы индексации для ручных машин не существует. Используют индексы из буквенной и цифровой частей. Например: ИЭ-1202А – ручная электросверлильная многоскоростная машина второй модели, прошедшая первую модернизацию.

И – механизированный инструмент (первая буква); вторая – вид привода: Э – электрический, Г – гидравлический, П – пневматический, Д – ДВС. 1 цифра – группа машин: 1 – сверлильные, 2 – шлифовальные, 3 – резьбозавертывающие, 4 – ударные, 5 – фрезерные, 6 – специальные и универсальные, 7 – многошпиндельные, 8 – насадки и головки инструментальные, 9 – вспомогательное оборудование, 10 – резервная группа. 2 цифра – исполнение: 0 – прямая, 1 – угловая, 2 – многоскоростная, 3 – реверсивная. Последние 2 цифры – номер модели. Буква последняя – очередная модернизация.

Требования: компактность, комплектность, удобство перемещения и быстрота запуска, безопасность, бесшумность, техническая эстетика, min массы и габаритов, удобство в работе, поузловая унификация, снижение трудоемкости и стоимости их изготовления и ремонта.

Ручные машины для образования отверстий

К этому типу относят ручные сверлильные машины и перфораторы для глухих и сквозных отверстий в металле, дереве, пластмассе, бетоне, камне, кирпиче и др. Они являются базовыми для других. Это корпус, двигатель, редуктор, рабочий орган – шпиндель и пусковое устройство. Рабочий инструмент – сверла: по металлу спиральные с цилиндрическим (d до 6 мм) и коническим хвостовиками. Сверла с n до 14 мм закрепляют в трехкулачковом патроне, одетым на шпиндель. Режущая часть под углом (140° - твердые и хрупкие материалы; 118° - сталь, чугун, бронза; 90° - мягкие и вязкие).

Двухлезвийные резцы – кирпич, керамзито-, шлако-бетон, гипсолит.

Твердые сплавы шлямбурные резцы – под розетки, выключатели. n 70÷80 мм.

Ручные перфотары – отверстия l =300-500 мм (Р=40-50 Мпа) и до 4 м в материале любой прочности (>200 МПа).

Электромеханические перфораторы – энергия удара до 10 Дж, d=5-80 мм, l =600-700мм, масса 16 кг. С энергией удара >10 Дж, масса 35 кг, диаметр отверстия 60 мм, длина 6м. Выпускают от1 до 25 Дж (промышленность). Применяют так же электромагнитные перфораторы – фугальные и пневматические.

Ручные машины для крепления изделий и сборки конструкций

Для монтажа МК, электромонтажных, сантехнических работ применяют резьбовые соединения (болты, винты, гайки, шпильки, шурупы, гвозди, скобы, дюбили).

Для сборки резьбовых соединений применяют резьбозавертывающие машины, гайко-, шурупо-, шпильковерты с непрерывным силовым или импульсно-силовым движением рабочего органа. Недостаток – значител

2015-04-20

2015-04-20 1516

1516