В производстве резиновых технических деталей основным видом сырья являются натуральные и синтетические каучуки. Сырьем для получения синтетических каучуков являются нефть, нефтепродукты, природный газ, древесина. Каучук в чистом виде в промышленности не применяют. Каучук превращают в резину вулканизацией. В качестве вулканизирующего вещества обычно используют серу. Количество серы определяет эластичность резиновых деталей. Например, мягкие резины содержат 1... 3 % серы, твердые (эбонит) до 30 % серы. Процесс вулканизации происходит под температурным воздействием (горячая вулканизация) или без температурного воздействия (холодная вулканизация).

Для улучшения физико-механических и эксплуатационных свойств резиновых технических деталей и снижения расхода каучука в состав резиновых смесей вводят различные компоненты.

Наполнители уменьшают расход каучука, улучшают эксплуатационные свойства деталей. Наполнители подразделяют на порошкообразные и тканевые. В качестве порошкообразных наполнителей применяют сажу, тальк, мел и др. К тканевым наполнителям относят хлопчатобумажные, шелковые и другие ткани. В некоторых случаях для повышения прочности деталей их армируют стальной проволокой или сеткой, стеклянной или капроновой тканью.

|

|

|

Мягчители (парафин, стеариновая кислота, канифоль и др.) служат для облегчения процесса смешения резиновой смеси и обеспечения мягкости и морозоустойчивости.

Для замедления процесса окисления в резиновые смеси добавляют противостарители (вазелины, ароматические амины и др.).

Процесс вулканизации ускоряют введением в смесь оксида цинка, свинцового глета и др.

Красители (охра, пятисернистая сурьма, ультрамарин и др.) вводят в смесь в количестве до 10 % от массы каучука.

Способы изготовления РТИ

Технологический процесс изготовления резиновых технических деталей состоит из отдельных последовательных операций: приготовления резиновой смеси, формования и вулканизации.

1) Процесс подготовки резиновой смеси заключается в смешении входящих в нее компонентов. Перед смешением каучук переводят в пластичное состояние многократным пропусканием его через специальные вальцы, предварительно подогретые до температуры 40... 50 °С. Смешение проводят в червячных или валковых смесителях. Первым из компонентов при приготовлении смеси вводят противостаритель, последним - вулканизатор или ускоритель вулканизации.

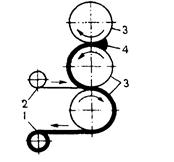

2) Каландрование применяют для получения резиновых смесей в виде листов и прорезиненных лент, а также для соединения листов резины и прорезиненных лент (дублирование). Операцию выполняют на многовалковых машинах - каландрах. В процессе получения прорезиненной ткани в зазор между валками каландров 3 одновременно пропускают пластифицированную резиновую смесь 4 и ткань 2. Резиновая смесь поступает в зазор между верхним и средним валками, обволакивает средний валок и поступает в зазор между средним и нижним валками, через который проходит ткань. Средний валок вращается с большей скоростью, чем нижний. Разница скоростей обеспечивает втирание резиновой смеси в ткань. Многослойную прорезиненную ткань получают при пропускании определенного числа листов однослойной прорезиненной ткани через валки каландра. Полученную ткань наматывают на барабан 1 и затем вулканизируют.

|

|

|

Непрерывное выдавливание используют для получения профилированных резиновых деталей (труб, прутков, профилей для остекления). Детали непрерывным выдавливанием изготовляют машинами червячного типа. Таким способом покрывают резиной металлическую проволоку.

Прессование является одним из основных способов получения фасонных деталей (манжет, уплотнительных колец, клиновых ремней и т.д.). Прессуют в металлических формах. Применяют горячее и холодное прессование. При прессовании одновременно происходят формообразование и вулканизация деталей.

Литьем под давлением получают детали сложной формы. Резиновая смесь поступает под давлением при температуре 80... 120 °С через литниковое отверстие в литейную форму, что значительно сокращает цикл вулканизации.

3) Вулканизация является завершающей операцией при изготовлении резиновых деталей. Вулканизацию проводят в специальных камерах-вулканизаторах при температуре 120... 150 °С в атмосфере насыщенного водяного пара при небольших давлениях. В процессе вулканизации происходит химическая реакция серы и каучука, в результате которой линейная структура молекул каучука превращается в сетчатую, что уменьшает пластичность, повышает стойкость к действию органических растворителей, увеличивает механическую прочность.

2015-04-20

2015-04-20 4835

4835