Большинство химических процессов протекает с выделением или поглощением тепла. Достаточно часто в реакторе необходимо держать режим, близкий к изотермическому, поэтому приходится предусматривать теплообмен между реакционной массой и теплоносителем. Чаше всего теплообмен происходит через разделяющую теплоносители стенку, т.е рекуперативно.

Теплообменными поверхностями обычно являются наружные поверхности аппара

тов, снабженные рубашками. Если наружные поверхности реакторов недостаточ

ны, то при невысокой вязкости получаемых продуктов внутри аппаратов устанав

ливают дополнительные поверхности: змеевики, стаканы.

С точки зрения удобства обслуживания, очистки реактора и простоты его конструк

ции предпочтительнее наружные теплообменные элементы (рубашки и приварные элементы) Однако их поверхность теплообмена ограничена наружной поверхностью аппарата. Кроме того, коэффициент теплоотдачи к наружным теплообменным элементам примерно в 2 раза ниже, чем к внутреннему змеевику.

Конструкция теплообменных рубашек зависит от параметров теплоносителей или хладоагентов. При давлениях обогревающей или охлаждающей среды

0,8 - 0,9 МПа применяются гладкие рубашки, при давлениях до 2,7 МПа - змееви-

ковые рубашки, изготовленные из прокатных профилей: труб, уголков и т.п., а так

же рубашки с вмятинами и, например, каркасные.

Рубашки. Как правило, их приваривают к корпусу реактора или делают съемными, когда приварка невозможна (например, для аппаратов, изготовленных из чугуна), а также, когда необходим постоянный контроль за поверхностью теплообмена. Различают: гладкие рубашки, змеевиковые, с вмятинами, каркасные.

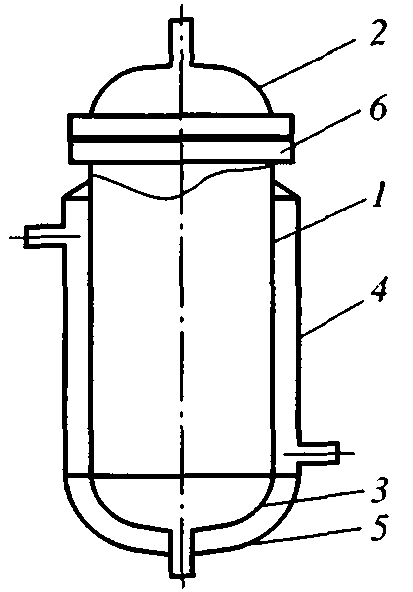

Гладкие рубашки. Такая рубашка по своей конструкции повторяет по форме обогреваемый реактор (рис. 13.1).

Рубашки выполняются из листовой стали и стандартных стальных выпуклых днищ. Обычно рубашку приваривают на 80-150 мм ниже соединения с корпусом, но в некоторых случаях, когда коэффициент заполнения аппарата невелик, а обогрев или охлаждение верхней незаполненной его части нежелательны, рубашку делают небольшой по высоте.

Рис. 13.1. Гладкая рубашка для емко- стного аппарата: 1 - корпус реактора; 2 - крышка реактора; 3 - днише реактора; 4 - корпус рубашки; 5 - днище рубашки; 6 - фланцы Рис. 13.1. Гладкая рубашка для емко- стного аппарата: 1 - корпус реактора; 2 - крышка реактора; 3 - днише реактора; 4 - корпус рубашки; 5 - днище рубашки; 6 - фланцы | В пространство между корпусом реактора и рубашкой подается теплоноситель. Пар подают в нее через верхний штуцер, а конденсат отводят через нижний. Жидкие теплоносители обыч- но вводят через нижний штуцер, а выводят через верхний. Диаметр рубашки обычно принимают на 50 - 100 мм больше диаметра реактора. Таким образом, зазор между кор- пусом аппарата и рубашкой колеблется в пределах от 25 до 150 мм. Зазоры между стенками стараются сделать ми- нимальными, чтобы увеличить скорость теплоносителя. Большие зазоры |

характерны для парообразных теплоносителей.

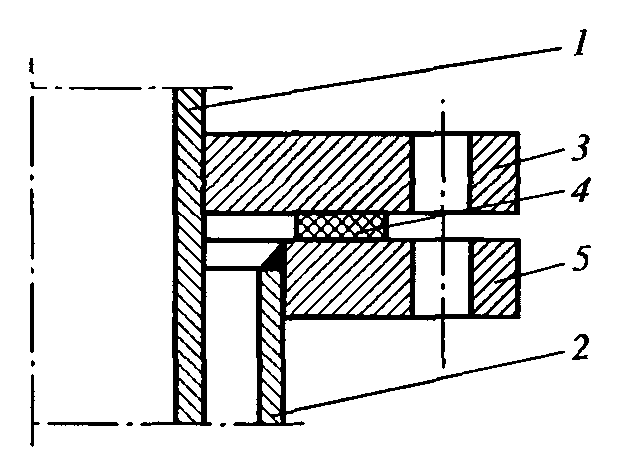

Крепление гладких рубашек к корпусу реакторов может быть разъемным и неразъемным. Разъемное крепление применяют для аппаратов, работающих в тяжелых условиях, когда необходимо периодически контролировать поверхность нагрева, очищать ее. Конструкция разъемного крепления рубашки к корпусу представлена на рис. 13.2.

Недостатком такой конструкции является наличие дополнительного фланцевого соединения, что ведет к увеличению расхода материалов и веса реактора. К котлу приваривается фланец 3, к которому на болтах крепится рубашка, фланец 3 приваривается на 50 - 100 мм ниже уровня жидкости в аппарате.

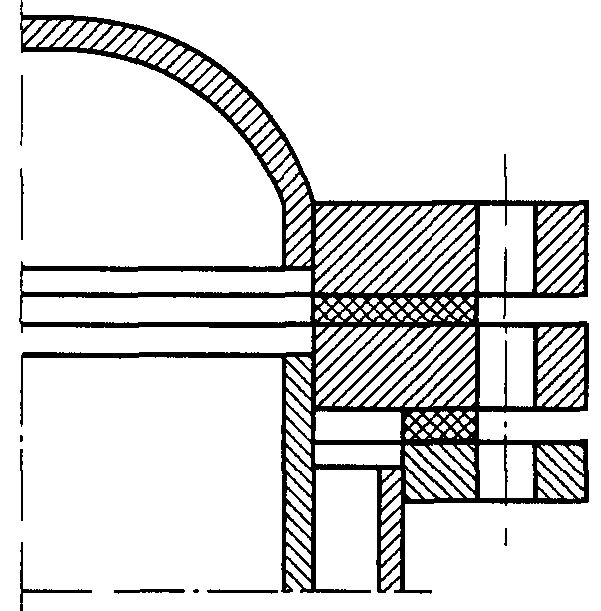

Рис. 13.2. Конструкция разъемного крепления рубашки к корпусу аппарата: 1 - корпус реактора; 2 - обечай- ка рубашки; 3 - фланец реактора; 4 - прокладка; 5 - фланец рубашки Рис. 13.2. Конструкция разъемного крепления рубашки к корпусу аппарата: 1 - корпус реактора; 2 - обечай- ка рубашки; 3 - фланец реактора; 4 - прокладка; 5 - фланец рубашки | Следует заметить, что фланец для креп ления рубашки на чугунных аппаратах отливается заодно с корпусом. Этот спо соб крепления позволяет легко осущест вить монтаж и демонтаж рубашки. Если требуется, чтобы рубашка полно- стью покрывала боковую поверхность реактора, то ее крепят прямо к фланцу аппарата, как показано на рис. 13.3. Более простым и надежным является неразъемное соединение крышки реак- тора с обечайкой рубашки сваркой, ко- торую осуществляют с помощью отбор |

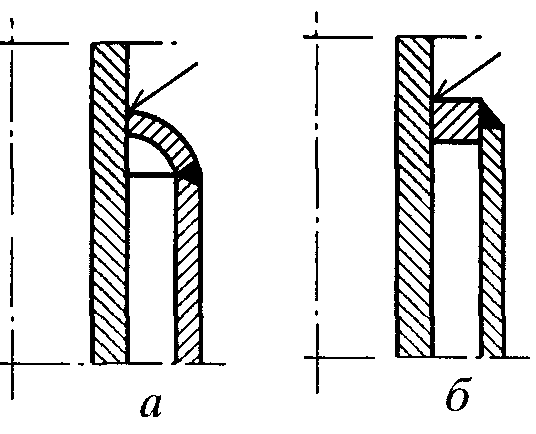

товки (рис. 13.4,а) или приварного кольца (рис. 13.4,б). Крепление рубашек кольцами экономически выгодно в условиях мелкосерийного и индивидуального производства, так как это не требует применения дорогостоящей оснастки. Недостатком конструкции 13.4,б является высокая концентрация напряжений в месте приварки кольца к корпусу и к рубашке, а также повышенный расход металла и увеличение веса реактора. Поэтому более удобны плавные конические переходы, называемые воротниками, которые являются и компенсаторами температурных удлинений (рис. 13.4, а). Кстати, этот компенсатор необходим и тогда, когда конус изготовлен из стали Х18Н9Т, а корпус рубашки из стали Ст3.

Рис. 13.3. Крепление рубашки к корпу су аппарата с коэффициентом запол- нения, равным единице Рис. 13.3. Крепление рубашки к корпу су аппарата с коэффициентом запол- нения, равным единице |  Рис. 13.4. Неразъемное крепление рубашки к корпусу: а - сферическим переходом, б - плоским кольцом Рис. 13.4. Неразъемное крепление рубашки к корпусу: а - сферическим переходом, б - плоским кольцом |

Для изготовления воротников требуется специальная оснастка, что экономически выгодно при серийном их производстве.

При больших давлениях в рубашке, особенно при отсутствии крепления рубашки к днищу аппарата, когда уравновешиваются силы давления, стремящиеся вытолкнуть корпус аппарата из рубашки, это соединение не применимо.

Наличие рубашки усложняет крепление нижнего спускного штуцера. При небольшой разнице линейных удлинений рубашки и корпуса возможна приварка штуцера одновременно к корпусу и рубашке.

Для удаления инертных газов, создающих подушку, которая исключает часть теплообменной поверхности из процесса теплообмена, в верхней части рубашки предусматривается продувочный штуцер.

Гладкая рубашка изготавливается из углеродистой стали. Однако следует учитывать, что приварка углеродистой стали к корпусу из нержавеющей стали небольшой толщины (3 - 6 мм) может ухудшить антикоррозионные свойства металла корпуса. Поэтому, когда среда обладает значительной агрессивностью или требуется высокая чистота продукта, приварка рубашки из стали Ст3 к корпусу аппарата из стали Х18Н9Т, например, без промежуточной детали из нержавеющей стали, недопустима.

Змеевиковая рубашка. Она представляет собой спираль из прокатного профиля, приваренную к корпусу аппарата. Приваривать спираль виток к витку не следует, так как это ведет лишь к перерасходу металла, усложняет изготовление аппарата, повышает гидравлическое сопротивление теплообменного устройства.

Участок внутренней поверхности корпуса между витками рубашки можно рассмат

ривать как ребра, от шага змеевика зависит длина ребер. Такие аппараты легче, чем аппараты с гладкими рубашками, так как толщина корпуса и рубашки в первом случае меньше, чем во втором. Приварные элементы располагаются на поверхности аппарата по-разному - в виде спирали, навитой на цилиндрический корпус аппарата, или зигзагообразно по образующей цилиндра.

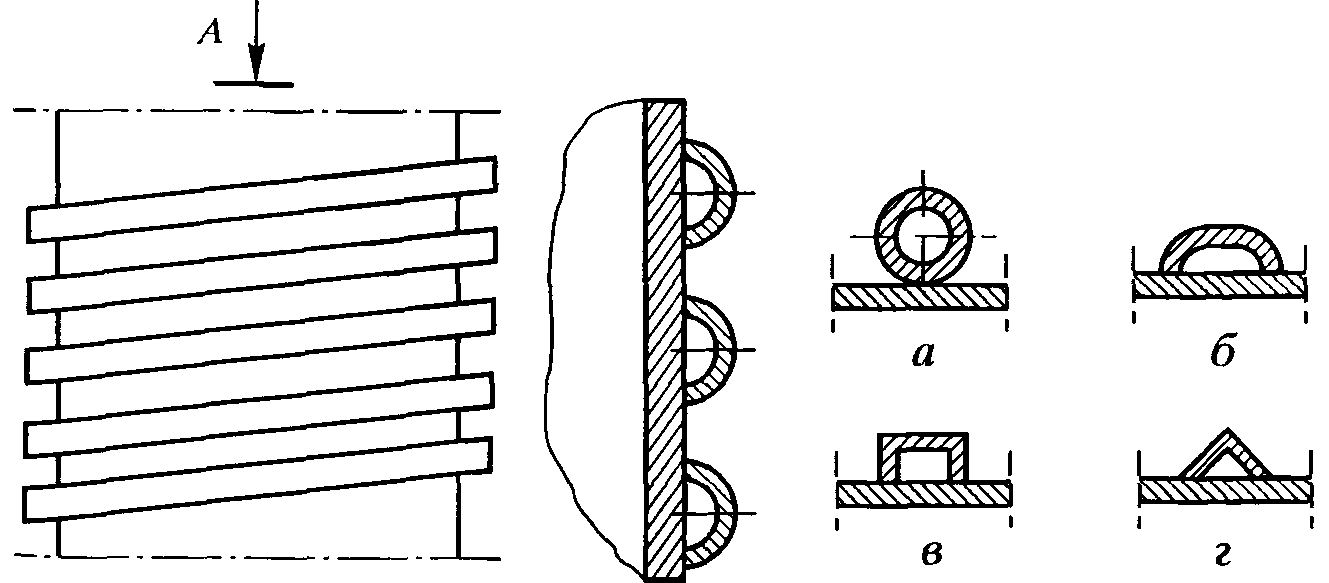

В тех случаях, когда не требуется большой поверхности теплообмена или когда теплоноситель находится под большим давлением, применяют приварные тепло-

обменные элементы в виде труб (рис. 13.5, а) или полутруб (рис. 13.5,б). Возможно также применение приварных элементов из проката - швеллеров (рис. 13.5,в) или уголков (рис. 13.5, г). Минимальное расстояние между приварными элементами определяют из условий доступа к сварным швам.

Рис. 13.5. Реактор со змеевиковой рубашкой Рис. 13.5. Реактор со змеевиковой рубашкой | На практике обычно не бы вает необходимости устанавливать теплообменные элементы очень близко, так как благодаря хорошей теп лопроводности металла участки стенки, прилегающей к приварному элементу, также участвуют в |

теплообмене. Преимуществом змеевиковых рубашек по сравнению с гладкими является также большая скорость теплоносителя, что позволяет интенсифицировать теплообмен со стороны теплоносителя к стенке рубашки, когда коэффициенты теплоотдачи либо одинаковы, либо отличаются незначительно. Недостаток змеевиковой рубашки - большой объем сварочных работ. Кроме того, приварка такой рубашки из углеродистой стали к корпусу из нержавеющей стали толщиной меньше 5 мм резко снижает антикоррозионные свойства металла корпуса.

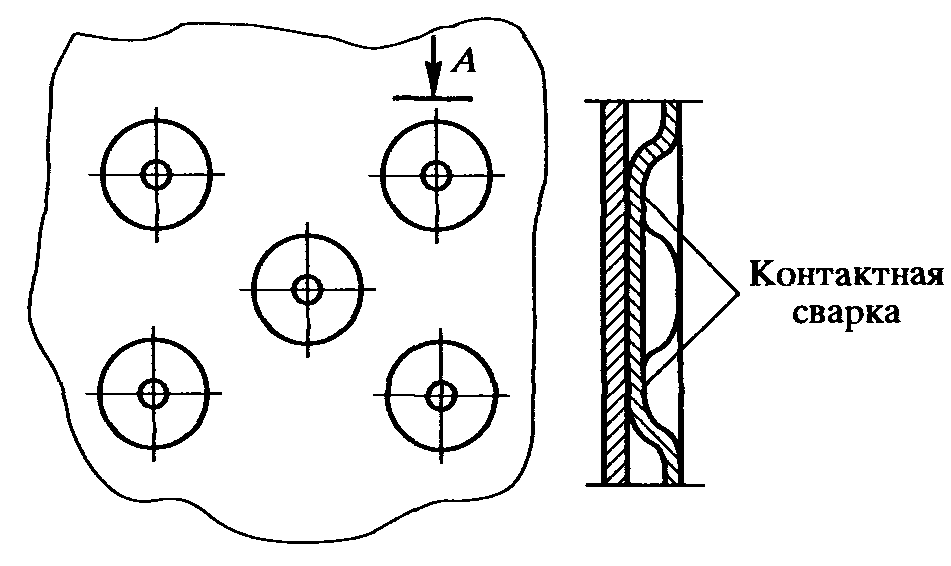

Рубашки с вмятинами. Такие рубашки имеют форму аппарата, но отличаются от нее рядом вмятин, которые расположены в определенном порядке (см. рис. 13.6).

Рис. 13.6 Рубашка с вмятинами Рис. 13.6 Рубашка с вмятинами | При значительном диаметре аппарата и повышенном давлении в рубашке толщина стенки аппарата, нагруженного наружным давлением, получается значительной. Чтобы уменьшить толщину стенки, применяют рубашки с вмятинами. Для этого на их поверхности делают круглые отверстия, края которых отгибают и приваривают к корпусу аппарата точечной сваркой. |

Корпус реактора оказывается жестко связанным с корпусом рубашки. Расстояние между корпусом рубашки и стенкой корпуса реактора - 20 - 30 мм. Шаг вмятин

120 - 200 мм (в зависимости от давления). Рубашку с вмятинами применяют при давлениях в ней до 3 - 4 МПа.

При расчете аппарата на прочность стенку его можно рассматривать как состоя-

щую из отдельных пластин, укрепленных анкерными связями. Это позволяет уменьшить толщину стенок аппарата и рубашки.

Интенсификация теплообмена в такой рубашке невелика по сравнению со змеевиковой рубашкой. Однако объем сварочных работ при изготовлении такой рубашки по сравнению со змеевиковой рубашкой значительно меньше.

Недостатком такой конструкции рубашки является также большой объем работ по отбортовке отверстий, выполняемых вручную. Достоинство - возможность значительно снизить толщину стенок корпуса реактора и рубашки.

Каркасная рубашка. Она приваривается к кольцам жесткости, выполненным из уголков или полос. Расстояние между кольцами жесткости выбирается таким образом, чтобы обечайка корпуса в пролете между ними работала в условиях простого сжатия. Это позволяет изготовлять корпус реактора минимальной толщины, как и в случае со змеевиковой рубашкой. В каркасных рубашках интенсифицируется теплообмен со стороны теплоносителей, но этот эффект ниже, чем при изготовлении змеевиков.

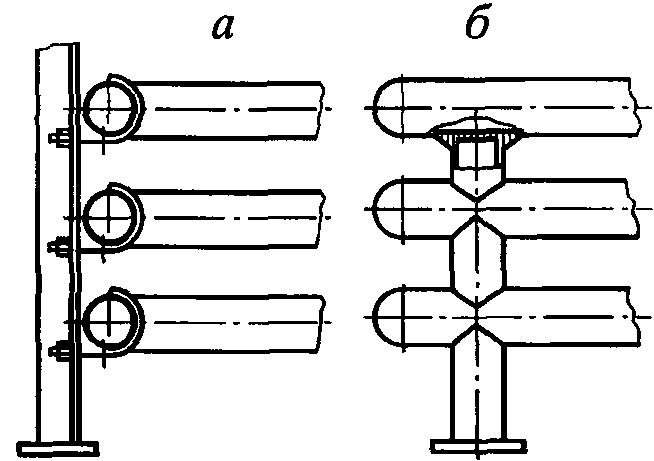

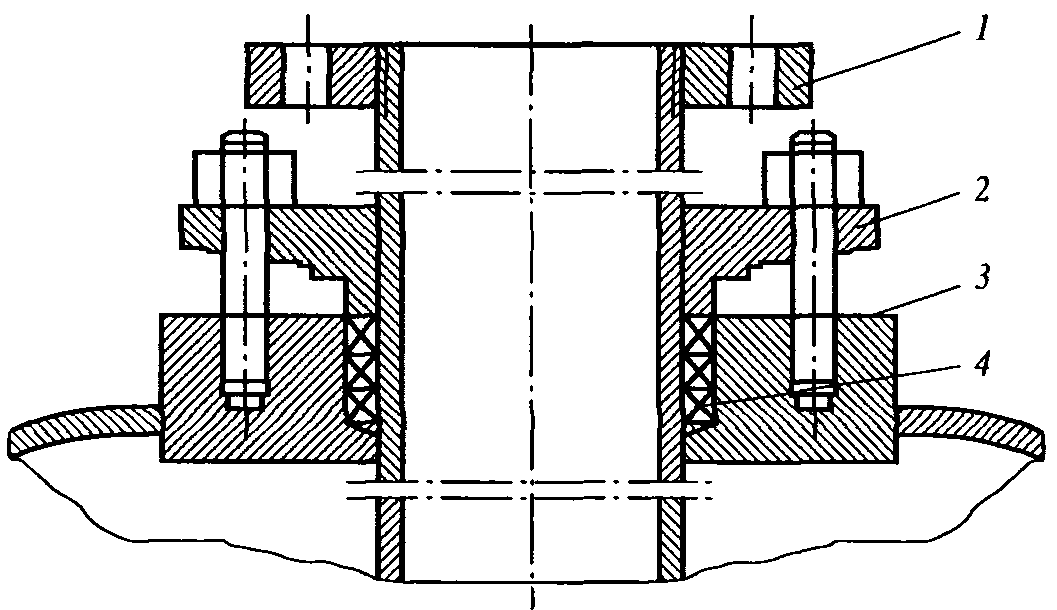

Змеевики и стаканы. Они устанавливаются внутри аппаратов при недостаточной внешней поверхности и невысокой вязкости реакционной массы. Змеевики обычно изготовляют из стальных, алюминиевых, свинцовых труб. Витки змеевиков крепятся к специальным стойкам хомутиками (рис. 13.7, а) или отрезками труб (рис. 13.7,б).

Рис. 13.7 Крепление змеевиков Рис. 13.7 Крепление змеевиков |  Рис. 13.8. Вывод змеевика через крышку аппарата: 1 - фланец змеевика; 2 - нажимная втулка, 3 - бобышка; 4 - набивка Рис. 13.8. Вывод змеевика через крышку аппарата: 1 - фланец змеевика; 2 - нажимная втулка, 3 - бобышка; 4 - набивка |

Методы обогрева. Обогрев реакторов жидкими и парообразными теплоносителя-

ми может быть местным, циркуляционным и смешанным.

При местном обогреве источник тепла находится непосредственно в рубашке. Обычно он представляет собой пакет электрообогревательных элементов. При этом методе обогрева можно применять лишь гладкие рубашки. Обогрев электрическим током можно разделить на обогрев при помоши нагревателей электросопротивления и индукционный обогрев. При индукционном обогреве снаружи или внутри аппарата устанавливается индуктор, вследствие чего стенка аппарата равномерно разогревается.

При циркуляционном обогреве теплоноситель подогревается в котле и циркуляци-

онным насосом подается в рубашку, откуда обратно поступает в котел. Недостаток - наличие циркуляционной системы и трубопроводов, что обусловливает повышенное потребление тепла в окружающую среду.

Требования к теплоносителям. Наиболее распространенными теплоносителями являются водяной пар, электрический ток, топочные газы и высокотемпературные органические теплоносители (ВОТ).

Водяной пар. Преимущества: легкость и точность регулирования температуры, компактность установок, высокий коэффициент теплоотдачи и высокий коэффициент полезного действия. Недостатки: невозможность достижения высоких температур (выше 200 - 250 °С) и необходимость применения греющих элементов, рассчитанных на высокое давление.

Электрообогрев является наиболее удобным способом нагревания. Он дает воз-

можность достигать высоких температур, легко и точно их регулировать, КПД электрообогревателей достигает 95%.

Топочные газы применяют в качестве высокотемпературных теплоносителей. Практически температура составляет 700 - 1000 °С. Чаще всего их получают сжиганием в печах природного или генераторного газа. Нагревание топочными газами отличается существенными недостатками: трудность регулирования температуры, низкий КПД и низкий коэффициент теплоотдачи, громоздкость обогреваемых установок.

Из высокотемпературных органических теплоносителей наиболее известна дифе-

нильная смесь (ДФС). ДФС представляет собой 26,5% дифенила и 73,5% дифени

лового эфира и используется в тех случаях, когда требуется нагрев до температуры 250 - 380 °С. Ее достоинства - простота и точность регулирования, возможность пе

редачи теплоносителя на большие расстояния.

Перегретая вода. Ее применяют для нагревания до температур порядка 350 °С. В этих условиях вода находится в состоянии, близком к критическому (критическая температура 375 °С и критическое давление 22,5 МПа).

В качестве хладоагентов используют воду и холодные рассолы. Охлажденная вода имеет температуру 0 - 20 °С, что дает возможность охлаждения до 15 - 25 °С. Применение холодных рассолов позволяет производить охлаждение до более низ-

ких температур (-10 °С).

Для отвода тепла при высоких температурах (150 - 500 °С) используют воздух или расплавы солей, например нитрит - нитратную смесь, состоящую из 7% NaNO3, 40% NaNO2, 53% KNO3.

Требования к теплоносителям:

- достижение высоких температур при низких давлениях;

- большая химическая стойкость;

-отсутствие коррозионного воздействия;

- высокий коэффициент теплоотдачи;

- большая теплота испарения;

- низкая температура плавления;

- взрыво - и огнебезопасность;

- отсутствие токсичных свойств;

- дешевизна и доступность.

2015-04-30

2015-04-30 7205

7205