7.1.1. ИСХОДНЫЕ МАТЕРИАЛЫ

Парафин — смесь углеводородов предельного ряда с общей формулой СпН (2п + 2), продукт возгонки нефти, бурого угля и горючих сланцев. Представляет собой белую массу с кристаллической структурой. Парафин придает моделям пластичность и устойчивость к образованию трещин. Он наиболее дешевый и недефицитный компонент модельного состава. К недостаткам парафина относятся: невысокая прочность, склонность к размягчению и деформациям при температурах, превышающих 28 °С, вспениваемость в расплавленном состоянии. Парафин хорошо сплавляется со стеарином при температуре 70— 80 °С и с буроугольным воском — при 100—110°С.

Стеарин — смесь жирных кислот, продукт переработки растительных и животных жиров. Представляет собой аморфную беловато-желтую массу. Стеарин повышает теплостойкость и прочность моделей. Это дефицитный и дорогой материал (в 8 раз дороже парафина). Недостатками стеарина являются взаимодействие с этилсилика-том и омыление в воде.

Буроугольный воск — смесь воска, смолы и асфальтоподобных веществ, продукт переработки битумного бурого угля. Представляет собой однородную массу темно-бурого цвета. Служит основным заменителем стеарина. Буроугольный воск обладает высокой прочностью и твердостью, значительной хрупкостью, способ-

ствует образованию твердой блестящей поверхности модели. Недостатком буроугольного воска является его коксуемость в процессе выжигания в керамической форме при недостатке кислорода.

Церезин — смесь твердых высокомолекулярных углеводородов метанового ряда, получаемая в результате переработки и очистки озокерита или петролатума. Это — аморфная масса светло-желтого цвета. Недефицитный материал. Церезин обладает более высокой пластичностью и теплостойкостью, чем парафин и стеарин. Недостатки церезина — значительная линейная усадка, невысокие прочность и твердость. Церезин хорошо сплавляется с парафином и стеарином при температуре 70—80°С, с буроугольным воском — при 100—110°С, с канифолью — при 140° С.

Кубовый остаток крекинга парафина — смесь высокомолекулярных предельных и непредельных углеводородов. Используется как пластификатор (повышает пластичность и упругость). При введении в модельный состав более 8% кубового остатка уменьшается теплостойкость и прочность.

Этилцеллюлоза — разновидность простых эфиров целлюлозы. Это мелкокристаллический белый или светло-желтый порошок. Этил-целлюлоза применяется как пластификатор и упрочнитель парофино-стеариновых составов, а также составов с канифолью и церезином. Содержание этилцеллюлозы в модельном составе не должно превышать 5 %, иначе модельный состав будет прилипать к оснастке. Этил-целлюлоза хорошо смешивается с жидким стеарином, но не сплавляется с парафином.

Торфяной воск — смесь высокомолекулярных углеводородов, продукт обработки торфа различными растворителями. По сравнению со стеарином и парафином торфяной воск обладает более высокой прочностью и теплостойкостью. К недостаткам торфяного воска относятся хрупкость, повышенная вязкость в расплавленном состоянии.

Полиэтилен — синтетическое высокомолекулярное соединение, получаемое полимеризацией этилена (СН2 — СН2)П под давлением (120—250 МПа). Полиэтилен увеличивает термостойкость и прочность парафина в 1,5—2,0 раза. Недостатки полиэтилена — значительная усадка (до 3%), повышенная вязкость в расплавленном состоянии, снижающая жидкотекучесть модельного состава. Полиэтилен хорошо сплавляется со стеарином и канифолью.

Канифоль состоит в основном из смоляных кислот. Это — хрупкая стекловидная масса. Применяется для придания модельным составам повышенной прочности и термостойкости. При большом содержании канифоли в модельном составе, он приобретает хрупкость, прилипает к оснастке, утрачивает технологические свойства при многократном использовании.

Полистирол — термопластичный материал, получаемый полимеризацией стирола. Используется не только в качестве самостоятельного материала для изготовления моделей, но и как компонент

модельного состава, повышающий его теплостойкость и механическую прочность. Модели из полистирола плохо удаляются из керамических оболочек.

Пенополистирол — термопластичный материал в виде гранул, получаемый суспензионной полимеризацией стирола (CeHs — СН = CHj) — в присутствии летучего пенообразователя. Является исходным материалом для изготовления моделей (см. гл. 9).

Карбамид — СО (NH2)2 техническая мочевина — кристаллический материал, получаемый путем нагрева аммиака и углекислого газа при температуре 150 °С и давлении 450 МПа. При нагреве карбамид не проходит стадию размягчения. Является основным компонентом, растворяемых в воде модельных составов. Обеспечивает малую линейную усадку и высокую прочность моделей.

Борная кислота — блестящие чешуйки или бесцветные мелкие кристаллы — является компонентом растворимого в воде модельного состава.

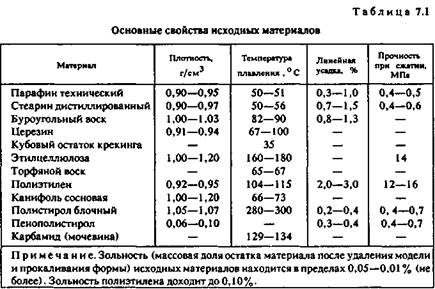

Основные свойства исходных материалов характеризует табл. 7.1.

7.1.2. ТРЕБОВАНИЯ К МОДЕЛЬНЫМ СОСТАВАМ

Модельные составы должны отвечать следующим требованиям:

хорошо заполнять полости пресс-форм и четко их воспроизводить;

не вступать во взаимодействие с материалами пресс-форм и огнеупорных покрытий;

не прилипать к поверхности пресс-форм, инструменту и рукам рабочего;

хорошо смачиваться огнеупорной суспензией;

обладать после затвердевания прочностью и твердостью, достаточными для того,чтобы исключить повреждение моделей;

иметь малую и стабильную усадку и соответственно малое расширение при повышенных температурах, чтобы исключить растрескивание керамической оболочки;

сохранять свои свойства при всех технологических операциях, причем при многократном использовании;

не выделять вредных газов и паров при нагревании и сгорании.

Желательно, чтобы температура плавления модельного состава была в пределах 60—100 °С, тогда его будет проще удалить из керамической оболочки. Температура начала размягчения должна превышать максимальную положительную температуру воздуха в рабочих помещениях на 10—15 °С и составлять примерно 35—40 °С.

В машиностроении наибольшее распространение получили модельные составы четырех групп.

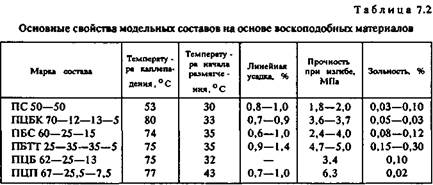

К первой группе относятся модельные составы, представляющие собой сплав воскоподобных материалов, содержащий в ряде случаев улучшающие добавки. Основными компонентами составов этой группы являются парафин, стеарин, церезин, буроугольный и торфяной воски, сложные эфиры высших кислот. В качестве добавок, повышающих пластичность, прочность, теплостойкость, используют этилцеллюлозу, кубовый остаток крекинга парафина, полиэтилен и др. Физические и механические свойства некоторых модельных составов первой группы иллюстрирует табл. 7.2.

В маркировке модельных составов буквы обозначают наименования компонентов: П — парафин; С — стеарин; Ц — церезин; Б — буро-угольный воск; Ко — кубовый остаток крекинга; Т — торфяной воск; Тр — триэтаноламин; Пс — полистирол; Пэв — полиэтиленовый воск; Кб — карбамид; Бк — борная кислота; Нк — нитрат калия; К — канифоль; Св — сибирский воск. Цифры в маркировке указывают массовую долю (%) компонентов в составе.

Во вторую группу входят модельные составы на основе натуральных и синтетических смол, термопластов (например, полиэтилена, полистирола) с добавками воскообразных материалов (церезина, парафина и др.). От составов первой группы они отличаются более высокой прочностью и теплоустойчивостью. Однако высокая температура плавления ограничивает выбор технологического оборудования. Например, модели не выплавляются в горячей воде. Характерным составом второй группы является КПЦ 50—30—20 с температурой каплепадения 140° С.

Третья группа включает водорастворимые модельные составы на основе карбамида, азотных и азотнокислых солей щелочных металлов, поливинилового спирта и других материалов, плавящихся при температуре не выше 350 ° С. Эти составы обладают малой усадкой (около 0,20%), высокой прочностью, хорошо растворяются в воде. Их недостатки — хрупкость и гигроскопичность. Наиболее распространены составы КБ 98—2 и КН 90—10.

К четвертой группе относятся выжигаемые модельные составы. Наибольшее распространение получил вспенивающийся полистирол ПСВ-ЛД. Плотность изготовленных из него моделей составляет 0,24—0,30 г/см3, прочность при изгибе — 10—14 МПа, усадка — 0,2—0,3%.

2015-05-18

2015-05-18 1347

1347