При центробежном литье металл заливают во вращающуюся форму, при этом заполнение и охлаждение отливки происходит в поле центробежных сил. Этим способом изготавливают отливки из чугуна, стали, сплавов титана, алюминия, меди, магния и цинка. Этим способом получают заготовки трубы, втулки, кольца, гильзы двигателей, подшипники качения, даже оси железнодорожных колес и многое другое. Масса отливок может составлять от нескольких килограммов до 45 тонн, а толщина стенок от нескольких миллиметров до 350 мм. Точность и чистота поверхности отливок зависят от материала формы. Этот способ занимает промежуточное место между литьем в кокиль и литьем в песчаные формы.

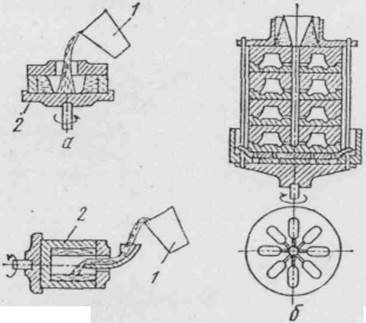

Центробежные силы, действующие на жидкий металл в момент заполнения формы, кристаллизации и охлаждения отливок, способствуют получению мелкозернистой структуры, увеличению плотности отливок, уменьшению усадочной и газовой пористости, повышению механических свойств. Центробежным литьем можно получить тонкостенные отливки из сплавов с низкой жидкотекучестью, что невозможно сделать при других способах литья. На рис.2.8. представлены схемы машин для центробежного литья.

Рис. 2.8. Схемы машин для центробежного литья: 1 – ковш; 2 – формы.

Скорость вращения формы зависит от диаметра отливки и плотности сплава. Наиболее часто ее рассчитывают по формуле n = 5520Ögr, где g -плотность сплава; r– внутренний радиус отливки. Для различных отливок частота вращения составляет от 250 до 1500 мин--1.

Недостатки способа: наличие усадочной пористости, ликватов и неметаллических включений на внутренних поверхностях, возможность появления дефектов в виде продольных и поперечных трещин.

2015-05-13

2015-05-13 1446

1446