Одной из важных характеристик пыли является её дисперсный состав. Для объективной оценки степени очистки в пылеулавливающих устройствах, при проектировании установок, для расчета эффективности пылеуловителей необходимы сведения о степени дисперсности промышленных пылей. Дисперсный состав пыли очень часто задается в виде таблиц экспериментальных данных. Экспериментальные данные представляются как содержание отдельных фракций пыли, представляющих собой доли массы или числа частиц между двумя значениями их диаметров  . В таблицах указывают содержание частиц (в процентах от массы пыли или от общего числа частиц), имеющих размер меньше или больше

. В таблицах указывают содержание частиц (в процентах от массы пыли или от общего числа частиц), имеющих размер меньше или больше  (табл. 1).

(табл. 1).

Таблица 1. Содержание частиц с размерами

больше или меньше  в кварцевой пыли

в кварцевой пыли

, мкм , мкм

| Д, % | R, % |  , мкм , мкм

| Д, % | R, % |

| 2,5 | 5,3 | 94,2 | 42,2 | 57,8 | |

| 4,0 | 9,2 | 90,8 | |||

| 6,3 | |||||

| 21,5 | 78,5 | ||||

| макс |

Доля частиц мельче  называется проходом (аналогия с ситовым анализом) и обозначается D, а доля частиц крупнее

называется проходом (аналогия с ситовым анализом) и обозначается D, а доля частиц крупнее  называется остатком и обозначается R. В таблицах используют также и долю частиц от общей массы и тогда обозначают как D D.

называется остатком и обозначается R. В таблицах используют также и долю частиц от общей массы и тогда обозначают как D D.

|

|

|

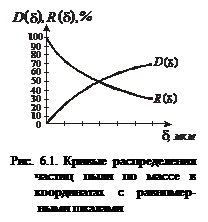

Функция, которая при любом фиксированном

Функция, которая при любом фиксированном  равна отношению массы частиц, размер которых меньше или больше

равна отношению массы частиц, размер которых меньше или больше  , к общей массе всех частиц пыли, выраженная в процентах, называется функцией распределения по проходу D (

, к общей массе всех частиц пыли, выраженная в процентах, называется функцией распределения по проходу D ( ) или по остатку R (

) или по остатку R ( ). Данные по дисперсному составу пыли представляют и графически в обычных или логарифмических координатах. Кривые функции распределения на обычной координатной сетке с равномерными шкалами имеют вид, представленный на рис. 6.1.

). Данные по дисперсному составу пыли представляют и графически в обычных или логарифмических координатах. Кривые функции распределения на обычной координатной сетке с равномерными шкалами имеют вид, представленный на рис. 6.1.

Функции плотности распределения массы частиц пыли по их размерам j( ) представляют собой производную функции распределения:

) представляют собой производную функции распределения:

. (6.1)

. (6.1)

Кривую функции плотности распределения можно приближенно найти путем построения гистограммы на основе экспериментальных данных (рис. 6.2). Площадь каждого прямоугольника должна быть равна содержанию данной фракции в процентах. Поэтому на оси ординат откладывают частное от деления содержания фракции на диапазон размеров частиц, т.е. на разность между наибольшим и наименьшим размерами частиц данной фракции. Общая площадь всех прямоугольников составляет 100%. Кривая плотности распределения, полученная дифференцированием по кривой распределении D ( ) и представляет собой истинную плотность распределения.

) и представляет собой истинную плотность распределения.

Наиболее простым методом определения дисперсного состава уловленной пыли является ситовой анализ, когда уловленная пыль в основном состоит из крупных (более 40 мкм) частиц. Метод основан на механическом разделении частиц по крупности. Просеивая материал через набор сит с ячейками известного размера, пробу материала разделяют на несколько фракций. Размеры частиц фракции ограничены размерами отверстий верхнего и ниже расположенного сита. При использовании воздушно-струйных просеивателей с печатными ситами просев начинается с сит, имеющих размеры ячейки до 15 мкм. При мокром просеивании промыванием применяют печатные сита с ячейками до 2 мкм. Для определения дисперсного состава частиц в диапазоне 1..40 мкм используют седиментационные методы.

|

|

|

Плотностью материала частиц пыли называют массу единицы их объема без внутренних пор. Если в частицах имеются закрытые поры, то масса единицы такого объема называется кажущейся плотностью. Объемной (насыпной) плотностью называют массу единицы объема частиц, включая закрытые и открытые поры.

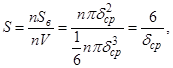

Отношение поверхности частиц пыли к их массе или объему называют удельной поверхностью S. По удельной поверхности судят о степени дисперсности пыли: чем больше удельная поверхность пыли, тем выше степень ее дисперсности. Если предположить, что все частицы имеют одинаковый размер и шарообразную форму, то по удельной поверхности можно вычислить средний диаметр частицы:

(6.2)

(6.2)

здесь n – число частиц; Sв – внешняя поверхность шарообразной частицы; V – объем ее при диаметре  .

.

В процессах очистки пыли необходимо учитывать также такие свойства пыли, как смачиваемость, слипаемость и абразивность. Методы определения указанных свойств описаны в специальной литературе.

6.2 Сухое гравитационное и инерционное пылеулав-

ливание

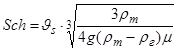

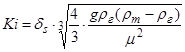

Выделение взвешенных частиц из газообразной среды происходит при гравитационной очистке под действием сил тяжести. Для этого используют различные конструкции пылеосадочных аппаратов. Для вычисления скорости оседания (витания) по заданному диаметру частицы или наоборот – диаметра частиц по заданной величине скорости оседания используют критерии Шиллера (Sch) и Кирпичева (K i):

, (6.3)

, (6.3)

, (6.4)

, (6.4)

где  – седиментационная скорость частиц;

– седиментационная скорость частиц;  и

и  – плотность газообразной среды и частицы соответственно; m – вязкость среды.

– плотность газообразной среды и частицы соответственно; m – вязкость среды.

Значения величины указанных критериев вычисляют по величине критерия Re для частицы, исходя из условия равенства силы тяжести частицы и силы сопротивления среды.

Для расчета размеров пылеосадочных аппаратов (камер) используют соотношение

, (6.5)

, (6.5)

где  – скорость потока газа; Н – высота камеры;

– скорость потока газа; Н – высота камеры;  – длина камеры.

– длина камеры.

В расчетах исходят из заданного расхода запыленного газа и минимального седиментационного диаметра частиц пыли, которые вместе с более крупными частицами должны выпадать из потока.

Ширину камеры (b) определяют с учетом принятой в расчетах скорости газа, высоты аппарата и заданного расхода газа (L):

. (6.4)

. (6.4)

Чем меньше скорость газа, высота камеры и больше ее длина, тем более мелкие частицы пыли можно выделить из запыленного потока. Подобные камеры используют в основном для очистки грубодисперсных пылей. Уменьшение высоты оседания приводит к росту степени пылеочистки, для чего применяют так называемые полочные камеры. В них по высоте камеры устанавливают ряд наклонных полок, позволяющих при равной высоте камеры в целом резко сокращать высоту оседания частиц.

Подобные камеры имеют малое гидравлическое сопротивление, простоту и надежность конструкции, возможность удаления из газов фракций крупных частиц, особенно обладающих повышенной абразивностью. Вместе с тем для них характерна малая степень пылеулавливания и большой объем. По указанным причинам гравитационные пылеуловители используют в качестве первой ступени очистки перед более эффективными аппаратами.

В инерционных пылеулавливающих устройствах скорость подводимого запыленного потока изменяется по величине и направлению, что достигается установкой одной или нескольких перегородок, причем направление потока может меняться достаточно резко (до 150°).

|

|

|

Наиболее распространены в промышленности циклоны, принцип действия которых основан на выделении частиц из газового потока под воздействием центробежных сил, возникающих вследствие вращения потока в корпусе аппарата. Вследствие интенсивного вращения газа в корпусе циклона статическое давление понижается от его периферии к центру. Своеобразный смерч, образующийся в циклоне, пятой опирается на дно пылесборного корпуса. При этом в центре смерча винтообразное движение направлено вверх. Нарушение вращательного движения газа неизбежно приводит к заметному снижению степени очистки, также как и нарушение вращающегося потока в выхлопной трубе циклона при снижении интенсивности его вращения в центральной зоне корпуса.

В отечественной пылеочистной технике применяются различные типы циклонов: одиночные, групповые, батарейные, прямоточные осевые, ротационные пылеуловители. Используемые в проектной практике методы расчета основаны на экспериментальных исследованиях, результаты которых обобщаются таким образом, чтобы можно было пересчитать их на заданные в проекте условия: физико-химические свойства пыли, температуру газа, требуемую степень очистки, габариты аппарата. Подробнее сведения о типах аппаратов и методах их выбора для конкретных условий приведены в специальной литературе.

6.3 Физические основы очистки газов от пыли

фильтрованием

Фильтрованием принято называть процесс очистки газов от пыли путем пропускания их через пористые перегородки. При этом частицы пыли собираются на перегородке со стороны входа газа, а очищенный газ проходит через перегородки. В зависимости от фильтрующего материала фильтры принято подразделять на тканевые, волокнистые, пористые и зернистые. В тканевых фильтрах применяют не только ткани, но и нетканые материалы – войлок, фетр, т.е. гибкие перегородки.

|

|

|

В волокнистых фильтрах использует набивные слои из натуральных или синтетических волокон, шлаковаты, стружки, полимеров или металлов, а также фильтровальную бумагу, картон. Пористые фильтры делают из пористой керамики, металлов или пластмасс.

При прохождении запыленного газового потока через чистый фильтровальный материал пыль осаждается на волокнах, в порах керамики или насыпного зернистого материала в результате действия: ситового эффекта, сил инерции, сил касания, броуновской диффузии, гравитационных и электрических сил. Ситовой эффект наблюдается редко и только в случаях, когда размеры осаждающихся частиц больше размера пор.

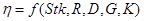

В теории фильтрования степень очистки определяется следующей зависимостью:

, (6.7)

, (6.7)

где Stk, R, D, G, K – безразмерные параметры осаждения частиц за счет эффектов инерции, касания, диффузии, гравитационных и электрических сил соответственно.

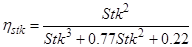

Инерционное осаждение происходит в тех случаях, когда движущаяся частица не отклоняется вместе с потоком газа, а, сохраняя свою траекторию, осаждается на волокнах или зернах насыпного материала. Вероятность столкновения и осаждения частиц на волокне является функцией безразмерного критерия Стокса для ламинарного режима потока:

, (6.8)

, (6.8)

где dв – диаметр волокна.

Коэффициент захвата частиц за счет сил инерции выражается формулой

. (6.9)

. (6.9)

Из уравнения вытекает, что чем больше диаметр частиц и меньше диаметр волокон и с чем большей скоростью движутся частицы, тем выше степень улавливания.

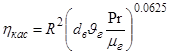

Частицы, у которых сила инерции невелика, могут осаждаться за счет эффекта касания или зацепления R:

. (6.10)

. (6.10)

Эффект захвата частиц вследствие касания определяется из выражения:

. (6.11)

. (6.11)

Наиболее существенное влияние на захват частиц вследствие касания оказывает отношение размера частиц к диаметру волокна и в существенно меньшей мере – скорость потока. Субмикронные частицы под действием движущихся молекул газа совершают хаотическое движение, происходит смещение траекторий частиц с линии тока и их осаждение на волокнах, зернах насыпного материала или в порах керамических фильтров.

Коэффициент диффузии определяется из отношения:

, (6.12)

, (6.12)

где  – константа Больцмана (1,38×10–22 Дж/К); Т – абсолютная температура; С – коэффициент, учитывающий скольжение:

– константа Больцмана (1,38×10–22 Дж/К); Т – абсолютная температура; С – коэффициент, учитывающий скольжение:

Для частиц размером 0,003 мкм С = 90

0,03 7,9

0,10 2,9

1,0 1,16

Диффузионный эффект и эффект касания наиболее заметно проявляются при осаждении частиц с размером менее 0,1 мкм. Наиболее трудно улавливать частицы с размером 0,25..0,5 мкм.

Осаждение под действием гравитационного эффекта заметно для частиц с размером более 5 мкм при вертикальном течении газа и скоростях менее 0,05 м/с. Влияние гравитационного эффекта учитывается при определении степени очистки в фильтрах с насыпным слоем.

Электрические силы могут оказывать очень существенное влияние на степень очистки в случае наличия у волокон или насыпных слоев электрических зарядов. В этом случае нейтральные частицы пыли поляризуются электрическим полем и притягиваются к поверхности фильтровального материала. Эффективный радиус действия электрических сил составляет около 3 мкм. В зависимости от степени электризации фильтроперегородки и частиц пыли могут вступать в действие как кулоновские, так и индукционные силы. Высокая эффективность волокнистых фильтров может быть обеспечена при изготовлении их из заряженных сверхтонких волокон. Экспериментально установлено, что электростатическое осаждение в волокнистых фильтрах играет большую роль для частиц размером до 5 мкм при скоростях газа до 0,2 м/с.

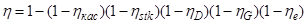

При фильтровании могут проявляться все рассмотренные механизмы осаждения. Суммарный коэффициент улавливания частиц – степень очистки – определяется по формуле:

, (6.13)

, (6.13)

где  ,

,  и

и  – коэффициенты осаждения частиц за счет диффузии, действия гравитационных и электрических сил.

– коэффициенты осаждения частиц за счет диффузии, действия гравитационных и электрических сил.

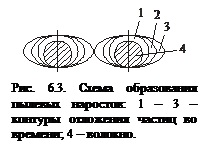

При очистке пылей в промышленности наибольшее значение имеют механизмы за счет сил инерции и касания. Описанные закономерности характерны для первого периода запыления волокнистых, тканых и зернистых фильтров, т.е. в стационарном режиме. В дальнейшем на волокнах и зернах материала возникают пылевые наросты и образуется фильтрующая пористая пылевая перегородка (рис. 6.3). Она все время изменяется, и протекает нестационарное фильтрование, которое трудно поддается математическому описанию.

При очистке пылей в промышленности наибольшее значение имеют механизмы за счет сил инерции и касания. Описанные закономерности характерны для первого периода запыления волокнистых, тканых и зернистых фильтров, т.е. в стационарном режиме. В дальнейшем на волокнах и зернах материала возникают пылевые наросты и образуется фильтрующая пористая пылевая перегородка (рис. 6.3). Она все время изменяется, и протекает нестационарное фильтрование, которое трудно поддается математическому описанию.

По мере накопления слоя пыли увеличивается эффективность осаждения, но возрастает гидравлическое сопротивление движению газа, и уменьшается пропускная способность аппарата. Чтобы восстановить пропускную способность фильтра часть пыли с фильтров периодически удаляют.

Рассмотренные зависимости определяют главным образом качественную характеристику осаждения монодисперсного аэрозоля в однородных слоях фильтрующего материала. В реальности осаждение частиц на волокнах или в зернистом слое всегда сопровождается их агрегацией, а, следовательно, и соответствующим изменением эффективности осаждения и гидравлического сопротивления.

Из теоретических зависимостей следует, что все частицы пыли, соприкасающиеся с поверхностью фильтроматериала, улавливаются. В реальности некоторое количество частиц может отскакивать от волокон или гранул зернистого материала и уноситься газовым потоком. Вероятность осаждения частиц в значительной степени зависит от адгезионных сил, а также от сил когезии, характеризующих взаимодействие между частицами пыли.

Непрерывное изменение геометрии фильтровальной перегородки в процессе очистки пылей крайне осложняет оценку пористости фильтрующего слоя и расчеты протекающих процессов. Из-за сложности явлений, возникающих при фильтровании степень очистки и гидросопротивление в аппаратах, улавливающих промышленные пыли, определяют на основании зависимостей, полученных путем обработки экспериментального материала.

Литература

1. Кельцев Н.В. Основы адсорбционной техники.– М.: Химия, 1984.– 592 с.

2. Скурлатов Ю.И., Дука Г.Г., Мизити А. Введение в экологическую химию.– М.: Высшая школа, 1994.– 400 с.

3. Аксельрод Ю.В. Газожидкостные хемосорбционные процессы.– М.: Химия, 1989 – 240 с.

4. Кокотов Ю.А., Золотарев П.П., Елькин Г.Э. Теоретические основы ионного обмена.– Л.: Химия, 1986.– 280 с.

5. Краснобородько И.Г. Деструктивная очистка сточных вод от красителей.– Л.: Химия, 1988.– 192 с.

6. Николадзе Г.И. Технология очистки природных вод.– М.: Высшая школа, 1987.– 479 с.

7. Коузов П.А., Мальгин А.Д., Скрябин Г.М. Очистка газов и воздуха от пыли в химической промышленности. – СПб.: Химия, 1993.– 320 с.

8. Ужов В.И., Вальдберг А.Ю. Очистка промышленных газов от пыли.– М.: Химия, 1981.– 392 с.

9. Фролов Ю.Г. Курс коллоидной химии. Поверхностные явления и дисперсные системы.– М.: Химия, 1988.– 464 с.

2015-05-13

2015-05-13 3675

3675